Момент затяжки колесных болтов

Момент затяжки крепления колеса: на что обратить внимание?

Установить диски на авто – не такое уж и легкое дело, как может показаться на первый взгляд. Чтобы закрепить литье правильно, необходимо обязательно знать, какой момент затяжки колесных болтов у вашей машины, поскольку у разных марок этот показатель разный. К примеру, в Ауди момент затяжки болтов составляет 110-120 Нм, у BMW в зависимости от модели от 90 до 149 Нм, у Лады 70-78, 88-91 Нм. Чтобы определить его наверняка, рекомендуем детально изучить инструкцию по эксплуатации автомобиля.

Пренебрегать такой информацией нельзя, ведь, если верить статистике, многие дорожные аварии не случились и вовсе, если бы водители больше внимания уделяли колесным крепежам.

Изменять параметры болтовых креплений также не советуем – подобные самовольные вмешательства чреваты негативными последствиями (и ДТП – не исключение).

К примеру, если колеса к оси прикрутить с моментом затяжки ниже положенного, во время движения машины они могут отворачиваться, вследствие чего появляется неприятный эффект биения.

Еще одна неприятность, которая может случиться из-за неверного закрепления болтов при установке дисков – повреждение резьбы в ступице. Игнорируя правила монтажа, вы рискуете испортить саму деталь и деформировать обод. А поломанное литье, к слову, хуже балансируется и возникает биение колеса. К тому же такой дефект уменьшает срок службы покрышки и влечет за собой разрушение рулевых тяг и ступичных подшипников.

Как затягиваются литые диски?

Для выполнения такой щепетильной процедуры используют специальный инструмент – динамометрический ключ. Также на СТО механики «юзают» пневмогайковерты. А в домашних условиях водители пользуются баллонным ключом.

А в домашних условиях водители пользуются баллонным ключом.

Чтобы литье «село» на машину идеально, необходимо выбирать диски и по индивидуальным параметрам. К примеру, в Интернет-магазине DiskiPlus.ru вы можете воспользоваться специальным полем поиска по размеру и по марке авто и купить литые диски, которые оптимально подойдут для вашего «железного зверя».

Обращать внимание в первую очередь следует на диаметр колеса, его ширину, а затем уже на дизайн. Также важно и количество отверстий по ободу. Они должны быть обязательно с конусообразными углублениями, которые нужны для центрирования диска на ступице болтами и гайками. Число таких отверстий может быть разное – от 4 и до 6. У некоторых моделей их больше шести.

Для разного типа литых дисков затяжка колесного крепежа не одинакова. Отличается она последовательностью действий. Так, диски на 4 отверстия устанавливать надо по схеме 1-3-4-2, а диски с пятью болтами закрепляются в порядке 1-4-2-5-3, ну а для ободов с шестью гайками подойдет вариант 1-4-5-2-3-6.

Правила затяжки дисков

Сначала примерьте диск, убедитесь, что он полностью подходит. Затем наденьте его на выступ в центре ступицы и направьте шпильки в соответствующие отверстия. После чего смело закрутите болты руками настолько сильно, насколько сможете и затяните их потуже баллонным ключом.

Затяжка деталей происходит строго в порядке, который соответствует числу отверстий в ободе.

Установку диска лучше делать на подвешенном колесе. Штатным инструментом затягивается весь крепеж, учитывая момент.

Сняв колесо с домкрата, проводим финальную проверку.

Болты для колесных дисков

Транспортные средства требуют постоянного ухода и тщательной проверки всех узлов. Выполняя проверку, необходимо контролировать работоспособность механизмов и электрических систем. Колесные болты также нуждаются в периодическом обслуживании и смазке качественными составами.

Таблицы разболтовок колесных дисков и подбор по маркам автомобилей

Многим автомобилистам время от времени приходится сталкиваться с непростой задачей – разболтовкой колесных дисков, что напрямую влияет на безопасность передвижения. Поэтому автолюбителям стоит уделять разболтовке колесных дисков предельное внимание. При несоблюдении параметров правильной установки относительно оси колесный диск недостаточно надежно фиксируется, не достигается оптимальное значение момента затяжки.

Поэтому автолюбителям стоит уделять разболтовке колесных дисков предельное внимание. При несоблюдении параметров правильной установки относительно оси колесный диск недостаточно надежно фиксируется, не достигается оптимальное значение момента затяжки.

Основными критериями, на которые следует ориентироваться при выполнении работы, являются количество болтов и диаметр окружности посадочных мест. Среди водителей популярно сразу несколько способов определения последнего параметра. Однако не все способы можно назвать эффективными.

Наиболее простым и понятным является следующий прием:

- Сначала необходимо установить расстояние между стенками отверстий при помощи штангенциркуля.

- Затем нужно прибавить к определенному значению диаметр отверстия для фиксации.

Полученный размер будет определять расстояние между соседними отверстиями.

Большое количество автомобилистов подгоняет разболтовку под новые диски, диаметр которых немного больше исходного варианта. При монтаже таких изделий в ход идут центровочные кольца.

При монтаже таких изделий в ход идут центровочные кольца.

Основная задача владельца авто – подобрать колесные диски оптимальной массы и прочности. Последний фактор играет определяющую роль, поскольку колеса постоянно воспринимают серьезную нагрузку и удары. Также не стоит пренебрегать балансировкой, которая позволит избежать биения дисков во время движения.

Разболтовка производится при строгом соблюдении трех главных параметров:

- PCD – диаметр окружности;

- ET – вылет диска;

- DIA – диаметр центрального отверстия.

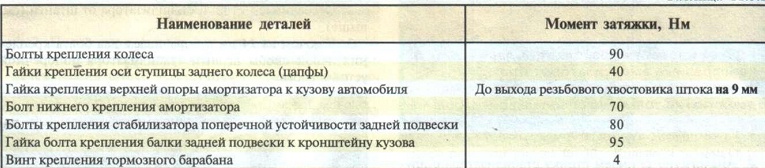

Для каждой модели авто болты крепления колеса подбираются по уникальной комбинации трех показателей. При выборе определенных дисков и болтов необходимо опираться на данные таблицы. Пример значений:

Отечественные авто

Audi

BMW

Ford

Hyundai

Пример разболтовки:

Колесные болты с эксцентриком

Отдельное внимание стоит уделить самим болтам. Диаметр болтов для легковых автомобилей – от 12 до 14 мм.

Диаметр болтов для легковых автомобилей – от 12 до 14 мм.

Шляпку болтов изготавливают различными способами. Наиболее распространенными вариантами являются формовки под гаечный ключ или головку, шестигранник, а также с секретом. Каждый из вариантов характеризуется высоким уровнем надежности.

Болты с секретом могут комплектоваться специальными заглушками. Но основное отличие данных метизов в том, что их не выкрутить без уникального ключа. Специализированные болты продаются в наборе с ключом, геометрия которого идеально подходит только для одного типа крепежей. Такая технология эффективно защищает колесные диски от кражи. Однако есть и недостатки – при потере ключа придется обращаться за помощью к специалистам сервисных станций. Только опытные мастера смогут аккуратно высверлить метизы.

Читайте также: Особенности креплений генератора на автомобилях ВАЗСреди крепежных материалов есть колесные болты, подходящие для литых дисков, а также кованых и штампованных изделий.

Болты эксцентрики имеют преимущества над простыми изделиями, так как характеристики многих дисков отличаются от показателей ступицы по сверловке. Их основное отличие от обычных болтов заключается в наличии подвижного конуса. Изделие имеет смещенный центр тяжести. При этом изготовители указывают оптимальное значение смещения около 1 мм во все стороны. Благодаря этому владельцы транспортных средств могут эффективно зафиксировать любой тип колесного диска, практически не учитывая размерности оригинального крепления. При этом значительно снижается вероятность деформации изделия и появления коррозии на отдельных участках в процессе эксплуатации.

Смазка колесных дисков

Существует несколько проблем, с которыми автолюбители сталкиваются. Прежде всего, это ржавчина. Со временем коррозия повреждает не только резьбу, но и саму шляпку. Однако эта проблема не касается тех метизов, которые с завода покрыты антикоррозийным составом.

Довольно часто болты прикипают. Это явление делает затруднительным использование электрического гайковерта. Сложно откручивать метизы и вручную. Когда головка болта при откручивании обламывается, многие владельцы транспортных средств говорят о недостаточном уровне смазки. Но относительно целесообразности применения смазочных материалов для резьбовой части колесных болтов ведутся споры. Одни автовладельцы утверждают, что смазывающие составы позволяют значительно продлить срок службы болтов. Другие являются противниками использования различных смазок для колесных болтов, поскольку считают, что масло может способствовать раскручиванию метизов во время движения авто.

Сложно откручивать метизы и вручную. Когда головка болта при откручивании обламывается, многие владельцы транспортных средств говорят о недостаточном уровне смазки. Но относительно целесообразности применения смазочных материалов для резьбовой части колесных болтов ведутся споры. Одни автовладельцы утверждают, что смазывающие составы позволяют значительно продлить срок службы болтов. Другие являются противниками использования различных смазок для колесных болтов, поскольку считают, что масло может способствовать раскручиванию метизов во время движения авто.

Колесные болты обрабатывают смазывающими материалами, чтобы избежать коррозии и прикипания. Слой смазки препятствует негативному влиянию воды и воздуха, так как результатом такого взаимодействия может быть закисание и чрезмерная фиксация болтов в ступице.

Но большое количество смазки снижает уровень трения. Возможным также является и ослабление крепежа в результате применения смазывающего состава. Это основная причина, почему нельзя смазывать колесный болт. В результате постоянного воздействия вибрации метизы откручиваются, и потеря колеса на ходу становится неизбежной.

В результате постоянного воздействия вибрации метизы откручиваются, и потеря колеса на ходу становится неизбежной.

На практике такие ситуации происходят редко. К примеру, причиной чрезмерной фиксации крепежей является перетяжка во время предыдущего обслуживания колес. Водители могут самостоятельно дотянуть метиз до того уровня, когда демонтаж подручными средствами становится невозможным. Подобную ошибку допускают и специалисты на сервисных станциях. Используя гайковерты для колесных болтов, они не рассчитывают возможности пневматических устройств.

Смазка не является основной причиной откручивания метизов. Конусная часть болта предназначена для выполнения сразу нескольких функций:

- Центрируется колесо.

- Плотно фиксируется диск.

- Конус при монтаже создает клин, препятствующий самопроизвольному откручиванию на ходу.

Колпачки на колесные болты

Отличным решением для облагораживания внешнего вида авто будут колпачки на болты.

Читайте также: Крепления для навигаторов в машинуТакие приспособления выполняют 2 важные функции:

Прежде всего, съемные колпачки позволяют украсить колесный диск как отечественного авто, так и иномарки. Внешне машина кажется ухоженной, что является показателем бережного отношения владельца.

Внешне машина кажется ухоженной, что является показателем бережного отношения владельца.

Вторая функция – защита метизов от коррозии. Болты постоянно эксплуатируются в пыльных и грязных условиях. С течением времени на метизах появляется ржавчина. Причем коррозия проявляется не только на внешней части крепежей, но и на резьбе шпильки.

Для эффективного использования подобных изделий применяют съемники колпачков колесных болтов. Устройство выглядит в виде простой скобы со специальными зубьями. Съемник значительно упрощает процесс снятия колпачков. Поэтому каждому водителю следует всегда иметь его при себе.

Инструменты для затяжки колесных болтов

В базовом руководстве, прилагаемом к каждому транспортному средству, четко указывают значения затяжки колесных болтов. Поэтому, перед тем как приступать к демонтажу, следует внимательно изучить порядок обратной установки метизов.

Затяжка колесных болтов является ключевым показателем надежной эксплуатации диска. Следовательно, специалисты настоятельно рекомендуют обращаться за информацией только к инструкции по определенной модели авто. Любую информацию, взятую из интернета, можно использовать только в качестве ориентировочных данных.

Следовательно, специалисты настоятельно рекомендуют обращаться за информацией только к инструкции по определенной модели авто. Любую информацию, взятую из интернета, можно использовать только в качестве ориентировочных данных.

Основное условие качественного монтажа – это наличие надежных приспособлений. Одним из таких инструментов является динамометрический ключ. Характерной особенностью данного ключа является широкий спектр возможностей применения.

Если выбрать подходящий динамометрический ключ, даже неподготовленный человек сможет в гаражных условиях правильно устанавливать болты и гайки колесного типа. Существует три основных вида ключей:

- стрелочный;

- щелчковый;

- электронный.

Предназначение всех трех типов – установка оптимального момента затяжки. При помощи нехитрых манипуляций со шкалой выставляют необходимый уровень усилия. Самым простым считается стрелочный ключ. При затяжке шкала указывает на момент, и автомобилист сам регулирует усилие. Преимуществом данных ключей является низкая стоимость и долговечность. Благодаря простой конструкции ключи служат долгие годы.

Преимуществом данных ключей является низкая стоимость и долговечность. Благодаря простой конструкции ключи служат долгие годы.

Более продвинутыми считаются щелчковые и электронные ключи. С их помощью можно установить нужное значение, которое будет контролироваться автоматически. Все, что потребуется сделать владельцу – это с определенной силой дотянуть устройство до отсечки механизма.

Пневматические варианты гайковертов также широко распространены. Специализированные приспособления используются преимущественно на СТО. В единичных случаях водители приобретают пневмоустройства для себя. Пневматический инструмент оборудован функцией установки оптимального момента затяжки. Таким устройствами можно монтировать любые метизы, к примеру, колесные болты Febi.

Многие автолюбители прибегают к простому способу затягивания болтов – простыми ключами. Однако такой метод нельзя назвать достаточно надежным. Причина – вероятность недостаточного уровня затяжки. Результатом непрофессионального подхода будет вибрация рулевого колеса. Особенно такой эффект ощутим на большой скорости, что представляет опасность для водителя и пассажиров.

Особенно такой эффект ощутим на большой скорости, что представляет опасность для водителя и пассажиров.

Слабая затяжка метизов задней оси приведет к преждевременному износу не только покрышек, но и большинства деталей ходовой части. Вследствие несоблюдения рекомендуемых значений неисправными становятся подшипники и сам колесный диск.

Читайте также: Как открутить болт с испорченной головкойПорядок затяжки и таблицы затяжек колесных гаек и болтов

При выполнении монтажа болтов необходимо учитывать особенности определенной модели авто. Однако есть и несколько универсальных схем.

Для обеспечения достаточного уровня фиксации и надежности колеса при эксплуатации рекомендуется следовать точному порядку затяжки. Учитывается количество болтов:

- Для 4-х болтов: 1-3-4-2;

- Для 5-ти болтов: 1-4-2-5-3;

- Для 6-ти болтов: 1-4-5-2-3-6.

Данные схемы актуальны для всех автомобильных марок. По указанной системе монтируются колесные болты Лады и многих других отечественных брендов.

Работа разделяется на несколько шагов:

- Изначально колесо необходимо надеть на ступицу, ориентируясь на направляющие шпильки. Штыри должны попасть точно в предназначенные для них отверстия.

- После этого вкручивают крепежи руками, что позволяет первично зафиксировать колесный диск.

- Прикрутив метизы, необходимо установить нужное значение на динамометрическом ключ, определив его по указанной таблице, и начать затягивать болты.

- После монтажа автомобиль опускают с домкрата, чтобы убедиться в надежности крепления и проверить правильность установки.

Примерные значения для легковых автомобилей

Обслуживание колесных дисков включает в себя большой перечень работ: от проверки состояния, смазки, монтажа и до покраски колесных болтов. Но если последний пункт можно назвать необязательным, то соблюдение значений затяжки является неотъемлемой частью процесса монтажа.

Для каждого вида транспортных средств существует таблица с указанием рекомендуемого момента. При этом учитываются главным образом два фактора: количество болтов и масса автомобиля.

При этом учитываются главным образом два фактора: количество болтов и масса автомобиля.

Момент затяжки для легковых машин значительно отличается от подобных значений для грузового транспорта. Любой специалист скажет, что подобные цифры являются условными, но их соблюдение позволит создать надежное соединение. Список для легковых транспортных средств:

- Alfa Romeo – 93-103 Нм;

- Audi – 120, 140, 160 Нм;

- BMW – 100-140 Нм;

- Chevrolet – 120-140 Нм;

- Ford – 85-110 Нм;

- Hyundai – 110-130 Нм;

- LADA – 70-91 Нм;

- Mercedes – 110-150 Нм;

- Opel – 118-150 Нм;

- Peugeot – 85-100 Нм;

- Volvo – 110-140 Нм;

- Volkswagen – 120-170 Нм.

Значения указаны условно, в зависимости от модели. Более детальные рекомендации находятся в руководстве по эксплуатации.

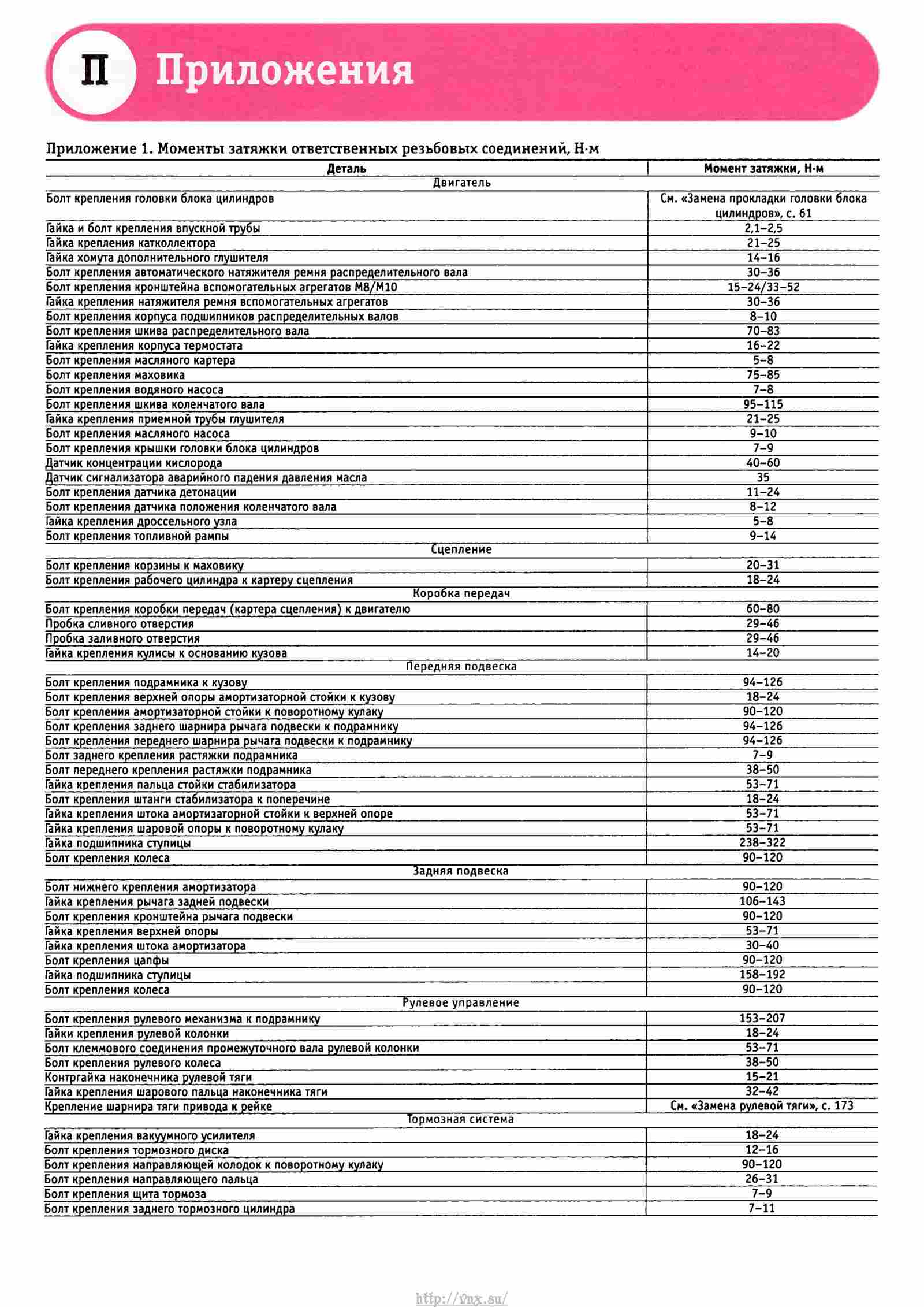

Примерные значения для грузовых автомобилей и автобусов

Специфика монтажа болтов для грузовых авто заключается в больших размерах как самих метизов, так и колесного диска. Поэтому цифры будут значительно отличаться в большую сторону, по сравнению с предыдущей таблицей:

Поэтому цифры будут значительно отличаться в большую сторону, по сравнению с предыдущей таблицей:

- DAF – 290-360 Нм;

- FIAT – 450 Нм;

- Ford – 465-575 Нм;

- MAN – 370-410 Нм;

- Mercedes – 300-600 Нм;

- Neoplan – 360-450 Нм;

- Volvo – 525-670 Нм.

Для монтажа болтов на грузовой транспорт эксперты рекомендуют приобрести профессиональное оборудование. Динамометрический ключ должен быть выполнен из высококачественной стали со специальным покрытием. Стоимость такого инструмента будет значительно выше среднего.

Момент затяжки для колесных болтов. | О литых и стальных дисках | Колесо-Советск.RU шины, литые диски, тесты и полезные советы.

Бывает после выполнения ремонтных работ ходовой части автомобиля, когда кажется, что самая трудная работа осталась позади и осталось лишь прикрутить колесо мы не рассчитав своих сил заламываем болт или шпильку.

Знакомо?

Чтобы избежать такого рода проблем, нам не плохо было бы обзавестись динамометрическим ключом и знать усилие затяжки крепежей для нашего автомобиля.

Также это важно знать и чтобы не слишком слабо затянуть, потеря колеса при движении чревата намного худшими проблемами.

МОМЕНТ ЗАТЯЖКИ БОЛТОВ НА КОЛЕСАХ ЛЕГКОВЫХ АВТОМОБИЛЕЙ

| Производитель | Модель | Момент затяжки (Нм) |

| Alfa Romeo | 33 145/146/147/Spider/GTV 155(V6) 156 164 166 | 88-108 83-103 73-90 98 95-105 86 |

| AUDI | A2/A3/S3/A4/A6/100/А8 Quattro | 120 110 |

3 Series/5 Series M5 Z3 X5 | 90-110 100 100-110 140 | |

| CITROEN | AX10/AX11/AX14/AXGT/AX GTI/AC Sport Saxo/Xsara Xantia/XM C5 C15E Berlingo Dispatch C25 | 90 85 90 80-100 70 85 100 180 |

| DAEWOO | Matiz Nexia/ Lanos/ Espero/ Nubira Leganza Tacuma Musso/ Korando Cuore/ Applause/YRV/ Move/ Grand Move/Terios Charade/ Sirion/ Hi-Jet | 90-110 90 100 108 80-120 88-118 88-118 89-118 |

| FIAT | Stillo/Croma/ Coupe Ukysee/Scudo Ducato/Talento Ducato MAXI все сотальные модели | 98 100 160 180 86 |

| FORD | Ka/Mondeo (1996-2000) Fiesta (1990-1993) Escorte/ Estate (1995-2000) / Sierra Probe Cougar Explorer | 85 70-100 100 88-117 128 135 |

| HONDA | все модели | 108-110 |

| HYUNDAI | Pony/Stellar S Coupe (1990-1992) h3/h400 все другие модели | 70-80 88-108 120-140 90-110 |

| JAGUAR | X-Type (2001-2002) S-Type XJ6 XJR/XJ12 XJ8/XJ-S | 68-92 128 65-85 88-102 66-82 |

| KIA | Pride/ Mentor/ Sephia/ Clarus/ Carenes Sedona/Sportage Besta | 88-118 88-108 90-120 |

| LADA | Samara/Riva Niva | 70-78 88-91 |

| LANCIA | Dedra/Kappa остальные модели | 98 86 |

| LAND ROVER | Freelander Defender Range Rover | 115 100-120 108 |

| LEXUS | все модели | 103 |

| MAZDA | 121 323 626 Xedos 6 Xedos 9 MX-5 Demio Premacy Tribute | 85 90-117 80-115 89-117 88-127 90-117 87-117 80-117 133 |

| MERCEDES-BENZ | S-Class (1998-2002)/M-Class CL (1999-2002) V-Class(1995-2002)/Vito 200GE/ 230GE Sprinter (1995-2002) MB100D 508D/510 | 150 150 175 190 180 140 160-180 |

| MINI | Mini One/ Mini cooper | 90-110 |

| MITSUBISHI | Colt/ Lancer (1996-2002) Carisma Eclipse Space Star Space Runner (1998-2002) Space Wagon (1998-2002) Shogun Pinin Shogun Pajero Micrad 992-2002)/ X-Trial | 98 98-117 117-137 98-117 98 98 98 100-120 98-117 |

| NISSAN | Almera (02)/Maxima (00-02)/ Serena (1996-02) Terrano II/ Patrol GR/ Pick-up | 98-118 118-147 |

| OPEL | Agila Frontera-B другие модели | 85 120 110 |

| PEUGEOT | 106/206/Estate 306 307/406/605/607 806/ Expert Boxer | 85 80 90 100 160-180 |

| PORSCHE | все модели | 130 |

| RENAULT | Twingo/ Clio/ Megane/ Safrane/ Kangoo R5 Laguna/Espace Trafic (00-02) Master | 90 80 100 142 155 |

| ROVER | Mini Cooper 25/45/MG 75 Tourer/ MG ZT-T | 57 110 125 |

| SAAB | 900(1993-1998) 9000(1989-1997) | 90-110 105-125 |

| SEAT | Arosa/lnca Ibiza/Cordobar Toledo/ Leon Alhambra | 110 110 120 140 |

| SKODA | Fabia/Octavia | 120 |

| SUBARU | все модели | 78-98 |

| SUZUKI | Alto Swift Liana/Ignis/Baleono/Wagon R/Super Carry(1999-02) Jimny/GrankVitara Vitara | 70-100 80 85 85 95 80-100 |

| TOYOTA | Yaris, Corolla, Carina, Avensis, Camry, Paseo Celica, Supra, Picnic, Previa, RAV4,4 Runner Landcruiser Colorado/ Prado (1996-02) Landcruiser Amazon (1998-02) Hi-Ace Power Van (1996-02) | 103 103 110 209 102 |

| VW | Lupo, Caddy Passat (1996-02), Beetle Sharan (2001-02) | 110 120 170 |

| VOLVO | S40/V40(1998-02), S70/V70(1997-00) C70 S60 (2002), V70 (2000-2002), S80 | 110 110 140 |

(голосов: 3)

Вернуться

Информация Посетители, находящиеся в группе Гости, не могут оставлять комментарии к данной публикации.

Как правильно затягивать колесные болты: инструкция, порядок, список инструментов

Затяжка болтов на колесах автомобиля — простой процесс, на первый взгляд. На самом же деле он предполагает наличие у выполняющего работы специалиста определенных знаний. Дело в том, что если недостаточно закрутить болты, велик риск того, что они просто разболтаются со временем, а это может привести к возникновению аварийной ситуации на дороге. Если же приложить излишние усилия при затяжке колесных болтов, можно сорвать резьбу, что чревато серьезными проблемами. В рамках данной статьи рассмотрим, как правильно затягивать колесные болты.

Оглавление: 1. Что нужно, чтобы правильно затянуть колесные болты 2. В каком порядке правильно затягивать колесные болтыВ инструкции по эксплуатации автомобиля производители указывают базовые правила, как правильно затягивать болты на колесах. Важно с ними ознакомиться, поскольку момент затяжки колесных дисков может отличаться, в зависимости от модели автомобиля. Самостоятельно выбирать данный момент не рекомендуется, как и ориентировать на советы из интернета.

Самостоятельно выбирать данный момент не рекомендуется, как и ориентировать на советы из интернета.

Обратите внимание: Момент затяжки колесных болтов может отличаться даже на автомобилях одной модели, но с разными двигателями.

Чтобы затянуть колесные болты с требуемым моментом, потребуется обзавестись динамометрическим ключом. Это инструмент, который позволяет выставить необходимый момент затяжки болтов. Выставив на нем необходимое усилие, можно не беспокоиться, что затянуто колесо будет сильнее. Когда нужный момент затяжки будет достигнут, ключ начнет проворачиваться.

Также в качестве инструмента для затяжки колесных болтов можно использовать пневмогайковерт. Это специальный инструмент, который часто можно встретить на станциях технического обслуживания. Он также имеет функцию регулировки момента затяжки болтов.

Выполнять затяжку болтов “на глаз” крайне опасно. Если недостаточно затянуть передние колеса, во время движения будет ощущаться серьезное “подрагивание” рулевого колеса, вплоть до биения. Если же слабо затянуть колеса на задней оси, это может привести также к биениям, повышенном износу шин, износу рулевых тяг, разрушению подшипников, деформации диска и массе прочих проблем.

Если же слабо затянуть колеса на задней оси, это может привести также к биениям, повышенном износу шин, износу рулевых тяг, разрушению подшипников, деформации диска и массе прочих проблем.

В каком порядке правильно затягивать колесные болты

В зависимости от автомобиля, количество болтов на колесе может отличаться. Чаще всего используется 4, 5 или 6 болтов для крепления колеса. Чтобы колеса надежно были зафиксированы с необходимым моментом, нужно придерживаться следующих схем затяжки болтов, в зависимости от их количества:

- 4 болта: 1-3-4-2.

- 5 болтов: 1-4-2-5-3.

- 6 болтов: 1-4-5-2-3-6.

Сам процесс затяжки колесных болтов выполняется следующим образом:

- Первым делом требуется надеть колесо на выступ центральной части ступицы и поставить направляющие шпильки напротив соответствующих отверстий;

- Далее закрутите вручную болты достаточно крепко, чтобы колесо не соскочило;

- После этого возьмите инструмент с выставленным моментом и затягивайте колеса в правильном порядке;

- Опустите автомобиль на землю с прикрученным колесом, после чего еще раз убедитесь, что болты затянуты достаточно.

Убедившись, что колеса надежно зафиксированы, можно начинать движение на автомобиле.

(139 голос., средний: 4,43 из 5) Загрузка… Усилие затяжки болтов колес грузовых автомобилей. Почему нельзя затягивать колесные гайки пневмопистолетом

Откручивание и закручивание гаек — основная и самая простая операция в шиномонтажной мастерской. Сегодня в распоряжении мастеров шиномонтажа широкий спектр самого разнообразного технического оборудования и инструмента для выполнения этой незатейливой операции. Для простого откручивания-закручивания гаек и болтов используют специальные гайковерты, а для контроля момента затягивания или ослабления гаек и болтов — специальные динамометрические ключи. Иногда для откручивания сильно затянутых гаек необходимо использование специальных усилителей крутящего момента, а для контроля возможного ослабления гаек во время езды — специальных пластиковых индикаторов.

Тема ослабленных гаек и отлетевших при езде колес часто обсуждается автомобильной общественностью. Если такое случается, владельцы или должностные лица автотранспортных фирм начинают искать и причины ослабления гаек, и средства для предотвращения подобных случаев в будущем. В некоторых случаях им приходится одновременно решать и обратную задачу — невозможность открутить сильно затянутые гайки колес. Часто бывает, что водитель хочет заменить в дороге проколотое колесо запаской, но никак не может открутить гайку с помощью имеющегося гаечного ключа. Он вынужден вызывать специальную службу помощи, которая, в особенности заграницей, вещь недешевая. Поэтому акцент делается на поиске оптимальных значений момента затяжки колесных гаек и контроле этих значений, а также на проверке водителями состояния затяжки колесных гаек после преодоления определенного расстояния с момента последней затяжки.

Если такое случается, владельцы или должностные лица автотранспортных фирм начинают искать и причины ослабления гаек, и средства для предотвращения подобных случаев в будущем. В некоторых случаях им приходится одновременно решать и обратную задачу — невозможность открутить сильно затянутые гайки колес. Часто бывает, что водитель хочет заменить в дороге проколотое колесо запаской, но никак не может открутить гайку с помощью имеющегося гаечного ключа. Он вынужден вызывать специальную службу помощи, которая, в особенности заграницей, вещь недешевая. Поэтому акцент делается на поиске оптимальных значений момента затяжки колесных гаек и контроле этих значений, а также на проверке водителями состояния затяжки колесных гаек после преодоления определенного расстояния с момента последней затяжки.

Особенно актуально это для грузовых автомобилей, поэтому описанные далее манипуляции и подробности их проведения в большей степени будут касаться грузового транспорта.

Откручиваем гайки

Ремонт колес всегда начинается с откручивания гаек. Ассортимент гайковертов достаточно велик: гайковерты пневматические, электрические, на транспортной тележке или же ручные.

Ассортимент гайковертов достаточно велик: гайковерты пневматические, электрические, на транспортной тележке или же ручные.

Электрические гайковерты всегда изготовлены на транспортной тележке, что значительно облегчает работу персонала, так как ему не приходится таскать лишний вес от колеса к колесу. Пневматические при необходимости могут быть установлены на тележку, но на практике обычно используются вручную. Персонал шиноремонтных мастерских говорит, что таким образом нужные манипуляции проводятся быстрее, хотя мастер и вынужден проводить их в полусогнутом состоянии.

Для откручивания гаек на колесах грузовых автомобилей используются ключи с удлиненным однодюймовым валом, общим весом около одиннадцати килограммов. Конструкторы компаний-производителей пневматических инструментов задумались над этим изъяном и вскоре сконструировали облегченные модели, которые хоть и весят не полных восемь килограмм, дают возможность получить момент затяжки (крутящий момент) силой в 2100 Нм. Величина крутящего момента особенно важна в случаях, когда гайки слишком туго затянуты. В электрических гайковертах, оснащенных ударным механизмом с маховиком, в основном, нет проблем с откручиванием туго затянутых гаек.

Величина крутящего момента особенно важна в случаях, когда гайки слишком туго затянуты. В электрических гайковертах, оснащенных ударным механизмом с маховиком, в основном, нет проблем с откручиванием туго затянутых гаек.

В случае же использования пневматических гайковертов, в которых количество подаваемого сжатого воздуха иногда лимитируется, попытка открутить туго затянутые гайки с первого раза не всегда может быть успешной. В таких случаях для отрыва туго затянутых гаек на помощь придут специальные усилители крутящего момента, которые работают по принципу увеличения мощности посредством системы шестерней и зубчатого обода. На рынке, например, имеется даже усилитель с передаточным числом 68:1.

Он может использоваться не только в стационарных мастерских, но и в мобильных, или использоваться водителями транспортных средств при замене колеса на дороге. Ослабление и откручивание гаек проводится по окружности колеса. Открученные гайки рекомендуется хранить в предварительно подготовленном ящичке или же в любой другой чистой емкости для предотвращения загрязнения внутренней резьбы гаек. После откручивания всех гаек колесо беспрепятственно снимается со ступицы автомобиля.

После откручивания всех гаек колесо беспрепятственно снимается со ступицы автомобиля.

Снимаем колеса

В большинстве современных автомобилей диски центрируются на ступице через центральное отверстие с минимальным зазором порядка десятых долей миллиметра. Этот метод крепления дисков обозначается как тип крепления М. В минимальном зазоре между диском и ступицей может возникнуть ржавчина, вызывающая прилипание диска к ступице. Следовательно, здесь уже нужен молот весом в несколько килограмм. Удары молотом следует наносить по боковине шины, ни в коем случае не по ободу диска. Если молот не помогает, нужно искать другие методы (езда и развороты на колесах с вручную затянутыми гайками, наезд на препятствие). Такие решения достаточно эффективны, но в то же время опасны, так как болты можно повредить и их нужно будет менять.

Профессиональным решением будет использование гидравлических съемников, которые делятся на два типа. Первый тип фиксируется между колесами на одной оси, а второй тип помещается между колесом и рамой транспортного средства. В обоих типах рекомендуется прилагать усилия в нескольких местах по окружности, чтобы постепенно ослабить ржавые соединения. Преимуществом гидравлического съемника является то, что при давлении в 500 бар он развивает усилие до 10 тонн.

В обоих типах рекомендуется прилагать усилия в нескольких местах по окружности, чтобы постепенно ослабить ржавые соединения. Преимуществом гидравлического съемника является то, что при давлении в 500 бар он развивает усилие до 10 тонн.

После достаточного ослабления диска на ступице необходимо снять колесо с автомобиля. Чтобы не затрачивать для этого слишком много усилий и не повредить резьбы, следует снимать колесо с помощью манипуляционной тележки.

Бережем резьбу

В случае повреждения или загрязнения резьбы возможно искажение момента затяжки при последующем затягивании. Это может привести к созданию условий для неправильной затяжки. Поэтому гайки и болты всегда следует складывать в чистую емкость. Удобным решением является магнитная миска, которая крепится непосредственно к стойке подъемника. Болты (шпильки), являющиеся составной частью ступицы, должны очищаться механически с помощью проволочной щетки или специальной насадки на дрель. Вместе с очисткой резьбы болтов (шпилек) рекомендуется также механическая очистка контактной поверхности диска на ступице. После этого контактную поверхность следует обработать сепарационным средством. Наиболее часто используется медная паста или спрей. На очищенные болты (шпильки) рекомендуется нанести тонкий слой смазки, который должен помочь устранить вышеупомянутые проблемы с затяжкой гаек. После обработки болтов (шпилек) и контактных поверхностей проводится монтаж колеса на болты (шпильки) ступицы.

После этого контактную поверхность следует обработать сепарационным средством. Наиболее часто используется медная паста или спрей. На очищенные болты (шпильки) рекомендуется нанести тонкий слой смазки, который должен помочь устранить вышеупомянутые проблемы с затяжкой гаек. После обработки болтов (шпилек) и контактных поверхностей проводится монтаж колеса на болты (шпильки) ступицы.

Устанавливаем колеса

Легковесные колеса можно поднимать и устанавливать на оси транспортного средства вручную или с помощью монтажного рычага. Более тяжелые колеса следует поднимать и устанавливать с помощью различных подъемных механизмов. Простым подъемным механизмом является ручная тележка, работающая по принципу рычага, которую можно комбинировать с насадками для болтов (шпилек), защищающими их резьбу.

Такие насадки реагируют на возможное ослабление гаек, что может стать причиной последующего биения колеса на оси транспортного средства. Еще одним подъемным механизмом является четырехколесная тележка с установленным на ней пневматическим или гидравлическим подъемником. Такая тележка поднимает колесо точно на высоту болтов (шпилек) и надевает его на них, не повреждая их резьбу. Использование таких тележек значительно облегчает нелегкий труд шиноремонтника.

Такая тележка поднимает колесо точно на высоту болтов (шпилек) и надевает его на них, не повреждая их резьбу. Использование таких тележек значительно облегчает нелегкий труд шиноремонтника.

Затягиваем гайки

Очень важно правильно провести затяжку гаек. Тогда как ослабление гаек проводится по окружности, их затяжка проводится «звездочкой», то есть крест-накрест в указанной последовательности. Такой способ затяжки гаек обеспечивает равномерное распределение давления диска по контактной поверхности ступицы. В случае затягивания по окружности существует большой риск, что часть диска будет в одном месте прижиматься значительно сильнее, чем в противоположной этому месту стороне.

В процессе эксплуатации колеса различные вибрации могут ослабить колесные гайки. После затяжки гаек нужно провести контроль с помощью динамометрического ключа. Ключи выбираются согласно диапазону крутящих моментов, а также согласно наличию насадок. Чаще всего используется ключ с однодюймовым четырехгранником. У грузовых автомобилей величина крутящего момента возрастает с увеличением резьбы. Например, у автомобилей DAF для резьбы М22х1,5 момент затяжки составляет 700 Нм (см. таблицу снизу). Важно, чтобы перед контролем затяжки динамометрическим ключом сама затяжка гайковертом была на порядок ниже значений, приведенных в таблице.

У грузовых автомобилей величина крутящего момента возрастает с увеличением резьбы. Например, у автомобилей DAF для резьбы М22х1,5 момент затяжки составляет 700 Нм (см. таблицу снизу). Важно, чтобы перед контролем затяжки динамометрическим ключом сама затяжка гайковертом была на порядок ниже значений, приведенных в таблице.

При подготовке персонала для обслуживания грузовых шин всегда подчеркивается, что нужно сдвигать динамометрический ключ в сторону дотягивания до щелчка. Только тогда шиномонтажник может быть уверен в надежности затяжки колес. Но здесь есть и другая сторона меда-ли — гайка слишком сильно затянута, и в следующий раз открутить ее будет проблематично. Рабочий процесс затяжки для легкового автомобиля аналогичен. Разница заключается лишь в моментах затяжки. Диапазон моментов затяжки здесь 80-150 Нм. Исключением являются лишь колеса с центральной гайкой, у которых момент затяжки составляет – 600 Нм.

Постконтроль

Контроль соответствия затяжки гаек приведенным в таблице значениям с помощью динамометрического ключа не является заключительным этапом. После преодоления пятидесяти километров рекомендуется провести повторную проверку затяжки гаек на колесах. Это значит, что водитель должен взять специальный колесный ключ и с его помощью проверить затяжку всех гаек на всех колесах.

После преодоления пятидесяти километров рекомендуется провести повторную проверку затяжки гаек на колесах. Это значит, что водитель должен взять специальный колесный ключ и с его помощью проверить затяжку всех гаек на всех колесах.

Особое внимание следует обратить на сдвоенные колеса. Такие колеса более восприимчивы к последующим ослаблениям гаек в связи с эксплуатационными вибрациями. Для контроля ослабления гаек можно использовать и так называемые индикаторы ослабления. Это пластиковые втулки со стрелками, которые надеваются на гайки. Стрелки размещаются одна напротив другой, и в случае ослабления затяжки гайки они начнут расходиться. На гайках сдвоенных колес грузовых автомобилей, а также на прицепах используют индикаторы под названием Checkpoint. На передних колесах тягачей с защитным кольцом используются индикаторы под названием Dustite LR.

Комплект пластмассовых индикаторов содержит еще и фиксаторы под названием Checklink. Они работают по принципу двух пластиковых зажимов, соединенных друг с другом таким образом, что предотвращают полное ослабление гайки. Фиксаторы идут в комплекте с двумя металлическими шпонками, которые наклепываются на две соседние гайки. Металлические шпонки используются единоразово, все пластиковые компоненты могут быть использованы повторно. Однако нужно акцентировать внимание на том, что ни индикаторы, ни фиксаторы не освобождают водителей транспортных средств от личного контроля состояния гаек колес и их затяжки.

Фиксаторы идут в комплекте с двумя металлическими шпонками, которые наклепываются на две соседние гайки. Металлические шпонки используются единоразово, все пластиковые компоненты могут быть использованы повторно. Однако нужно акцентировать внимание на том, что ни индикаторы, ни фиксаторы не освобождают водителей транспортных средств от личного контроля состояния гаек колес и их затяжки.

Перед тем, как приступить к установке, требуется принять меры по очистке. На посадочной поверхности как ступиц, так и дисков, может скопиться грязь. После очистки на них наносится пластинчатая или графитовая смазка – достаточно будет тонкого слоя. Также смазку нужно применить к резьбе гаек или шпилек, а также болтов, с помощью которых и будут крепиться колеса авто. Во время смазки проинспектируйте болты и гайки. Те из них, чья резьба повреждена или чьи грани смяты, лучше выбросить и заменить новыми. Новые же должны быть аналогичны им, причем это касается не только размера резьбы, но также и прочности. Использовать нужно только заводские варианты.

Использовать нужно только заводские варианты.

Длинные болты

Чтобы закрепить литые и кованые колеса лучше всего подходят длинные болты . Они довольно толстые, особенно если сравнивать с легкосплавными, поэтому и требуется дополнительная длина болтов. Часть с резьбой по длине должна подходить к глубине отверстия ступицы, болты с меньшей частью просто не подойдут. Однако и излишняя длина будет вредить: в этом случае, когда будет вращаться колесо, болты станут цепляться за детали тормозного механизма.

Если же у вас легкосплавные колеса, то после некоторого времени эксплуатации нужно будет подтянуть болты. Это необходимо, так как твердость легких сплавов ниже, чем описанных выше, и из-за микронеровностей они будут чуть сминаться в областях контакта с головками болтов или ступицами. Результат – ослабление соединения.

Приступая к затягиванию крепежей, обязательно следуйте всем инструкциям, которые прописаны в Руководстве по эксплуатации автомобиля. Однако если там не указано особое значение, то затягивать их нужно моментом 10-11 кгс”м. Не нужно прилагать изличшие усилия: если перетянуть болты, произойдет деформация диска колеса и нарушится профиль отверстия. Это не даст колесу держаться в ступице как положено. Есть также риск даже оборвать головку болта или смять ее грани. Если же перетянуть гайку, то в отверстие ступицы провернется шпилька. Не будет даже возможности отвернуть эту гайку самостоятельно, без помощи специалиста из автосервиса или особого инструмента.

Не нужно прилагать изличшие усилия: если перетянуть болты, произойдет деформация диска колеса и нарушится профиль отверстия. Это не даст колесу держаться в ступице как положено. Есть также риск даже оборвать головку болта или смять ее грани. Если же перетянуть гайку, то в отверстие ступицы провернется шпилька. Не будет даже возможности отвернуть эту гайку самостоятельно, без помощи специалиста из автосервиса или особого инструмента.

Затяжка секреток

Когда вы решаете использовать секретки на колеса , призванные защитить колеса от кражи, то при их затяжке нужно прилагать меньше усилий. Обычно «секреткой» заменяют только один болт или одну гайку на каждом колесе.

«Секретки» нужно выбирать очень тщательно: предполагается, что отвернуть их можно исключительно особым ключом – тем, что идет с ними в комплекте. Перед покупкой постарайтесь в этом удостовериться. Также узнайте, не испортится ли особый крепеж из-за воздействия грязи или воды. Старайтесь не покупать массивные «секретные» болты: они нарушат балансировку колес.

МОМЕНТ ЗАТЯЖКИ БОЛТОВ НА КОЛЕСАХ ЛЕГКОВЫХ АВТОМОБИЛЕЙ

| Производитель | Модель | Момент затяжки (Нм) |

| Alfa Romeo | 145/146/147/Spider/GTV 155(V6) | 88-108 83-103 73-90 95-105 |

| AUDI | A2/A3/S3/A4/A6/100/А8 Quattro | |

3 Series/5 Series | 90-110 100-110 | |

| CITROEN | AX10/AX11/AX14/AXGT/AX GTI/AC Sport Saxo/Xsara Xantia/XM C15E Berlingo Dispatch | 80-100 |

| DAEWOO | Matiz Nexia/ Lanos/ Espero/ Nubira Leganza Tacuma Musso/ Korando Cuore/ Applause/YRV/ Move/ Grand Move/Terios Charade/ Sirion/ Hi-Jet | 90-110 80-120 88-118 88-118 89-118 |

| FIAT | Stillo/Croma/ Coupe Ukysee/Scudo Ducato/Talento Ducato MAXI все сотальные модели | |

| FORD | Ka/Mondeo (1996-2000) Fiesta (1990-1993) Escorte/ Estate (1995-2000) / Sierra Probe Cougar Explorer | 70-100 88-117 |

| HONDA | все модели | 108-110 |

| HYUNDAI | Pony/Stellar S Coupe (1990-1992 ) h2/h300 все другие модели | 70-80 88-108 120-140 90-110 |

| JAGUAR | X-Type (2001-2002) S-Type XJR/XJ12 XJ8/XJ-S | 68-92 65-85 88-102 66-82 |

| KIA | Pride/ Mentor/ Sephia/ Clarus/ Carenes Sedona/Sportage Besta | 88-118 88-108 90-120 |

| LADA | Samara/Riva Niva | 70-78 88-91 |

| LANCIA | Dedra/Kappa остальные модели | |

| LAND ROVER | Freelander Defender Range Rover | 100-120 |

| LEXUS | все модели | 103 |

| MAZDA | Xedos 6 Xedos 9 MX-5 Demio Premacy Tribute | 90-117 80-115 89-117 88-127 90-117 87-117 80-117 |

| MERCEDES-BENZ | S-Class (1998-2002)/M-Class CL (1999-2002) V-Class(1995-2002)/Vito 200GE/ 230GE Sprinter (1995-2002) MB100D 508D/510 | 160-180 |

| MINI | Mini One/ Mini cooper | 90-110 |

| MITSUBISHI | Colt/ Lancer (1996-2002) Carisma Eclipse Space Star Space Runner (1998-2002) Space Wagon (1998-2002 ) Shogun Pinin Shogun Pajero Micrad 992-2002)/ X-Trial | 98-117 117-137 98-117 100-120 98-117 |

| NISSAN | Almera (02)/Maxima (00-02)/ Serena (1996-02) Terrano II/ Patrol GR/ Pick-up | 98-118 118-147 |

| OPEL | Agila Frontera-B другие модели | |

| PEUGEOT | 106/206/Estate 307/406/605/607 806/ Expert Boxer | 160-180 |

| PORSCHE | все модели | |

| RENAULT | Twingo/ Clio/ Megane/ Safrane/ Kangoo Laguna/Espace Trafic (00-02) Master | |

| ROVER | Mini Cooper 25/45/MG 75 Tourer/ MG ZT-T | |

| SAAB | 900(1993-1998) 9000(1989-1997) | 90-110 105-125 |

| SEAT | Arosa/lnca Ibiza/Cordobar Toledo/ Leon Alhambra | |

| SKODA | Fabia/Octavia | |

| SUBARU | все модели | 78-98 |

| SUZUKI | Alto Swift Liana/Ignis/Baleono/Wagon R/Super Carry(1999-02 ) Jimny/GrankVitara Vitara | 70-100 80-100 |

| TOYOTA | Yaris, Corolla, Carina, Avensis, Camry, Paseo Celica, Supra, Picnic, Previa, RAV4,4 Runner Landcruiser Colorado/ Prado (1996-02) Landcruiser Amazon (1998-02) Hi-Ace Power Van (1996-02) | |

| VW | Lupo, Caddy Passat (1996-02), Beetle Sharan (2001-02) | |

| VOLVO | S40/V40(1998-02), S70/V70(1997-00) S60 (2002), V70 (2000-2002), S80 |

Затяжка колесного крепежа имеет огромное значение в эксплуатации автомобиля и его безаварийности на дороге.

Что же происходит при закрутке болтов пневмогайковертом? Под большим давлением и с высокой скоростью затягивается один болт, и, независимо от того, правильно ли он «сел» в болтовое отверстие диска и правильно ли «встали» другие отверстия по отношению к шпилькам (резьбовым отверстиям) ступицы. После этого, все остальные болты уже вынужденно затягиваются исходя из положения, которое заняло колесо относительно ступицы при затяжке первого болта.

Последствия пневматической затяжки болтов могут быть следующие: если колесо село на ступицу неправильно, это означает, что неправильно «сели» в отверстия на диске и конусные основания болтов или гаек. А это, в свою очередь, означает, что в движении автомобиля столкнутся две силы: либо бьющее колесо разобьет подшипник, либо колесо таки сместится и встанет на место (зависит от реального момента затяжки болтов). В первом случае последствия ясны, а во втором, когда болты встанут на место, окажется, что они… недотянуты! Ну а дальше вибрация колеса и центробежная сила неизбежно сделают свое дело – болты (гайки) рано или поздно открутятся. Хорошо, если Вы успеете это заметить…

Хорошо, если Вы успеете это заметить…

Безусловно, существует высокая вероятность того, что колесо сразу правильно «сядет» на ступицу (особенно если диаметр центровочного отверстия диска точно соответствует цилиндру ступицы), но существует также и вероятность неправильной установки колеса, чего не случится при правильной ручной затяжке болтов.

Затягивание гаек по правилам, то есть вручную, не спеша, по принципу звездочки и в несколько этапов, обеспечивает максимально точную центровку болтовых отверстий диска на конусных основаниях гаек, и, соответственно, максимально точную центровку диска на ступице автомобиля. Перед затягиванием проверьте, что бы места соприкосновения диска и ступицы не имели никаких загрязнений.

При затягивании гаек вручную избегайте чрезмерной или недостаточной затяжки болтов. Например, когда рычаг ключа достаточно большой, то даже небольшим усилием можно сорвать резьбу на крепёжном болте. Если же крепёжные гайки на колесе будут затянуты с недостаточным усилием, то они могут самопроизвольно раскрутиться, а езду с открученными гайками на колесе безопасной назвать никак нельзя. Даже если колесо не отвалится на полном ходу, то при езде с недокрученными гайками посадочное место на диске будет безнадёжно разбито, и исправить эту ситуацию можно лишь покупкой нового диска. Для избежания вышеперечисленных ситуаций и для точной регулировки силы затяжки колёсных гаек лучше всего использовать динамометрический ключ, который позволяет точно устанавливать момент затяжки гайки/болта.

Даже если колесо не отвалится на полном ходу, то при езде с недокрученными гайками посадочное место на диске будет безнадёжно разбито, и исправить эту ситуацию можно лишь покупкой нового диска. Для избежания вышеперечисленных ситуаций и для точной регулировки силы затяжки колёсных гаек лучше всего использовать динамометрический ключ, который позволяет точно устанавливать момент затяжки гайки/болта.

Не забывайте, что после смены колес по истечении 500 км пробега следует еще раз проверить затяжку гаек.

Иногда прокол можно заделать, не снимая колеса – был бы инструмент и навыки (ЗР, 2011, № 1 ). Если нет ни того ни другого – ставим запаску. Бывает, колесо затянуто так, что без трубы его не одолеть, хоть пляши на ключе, однако ни трубы, ни ударного гайковерта, коим мастер шиномонтажа когда-то «пристрочил» колеса, у вас нет. Обстучите крепеж любым увесистым предметом, нанося удары строго по оси болтов. Если крепление на гайках, бейте через проставку – например, торцевую головку подходящего размера. Но не переусердствуйте: чем сильнее удар, тем больше шанс повредить ступичный подшипник.

Но не переусердствуйте: чем сильнее удар, тем больше шанс повредить ступичный подшипник.

ВРЕМЯ РИСКА

Менять будем левое заднее колесо, в зачет идет потраченное время (средний результат из трех попыток) ну и, разумеется, удобство пользования штатным инструментом. Последнее субъективно оценит механик техцентра ЗР Евгений Михалкевич . Секундомер включен!

Благодарим представительства компаний «Тойота», «Дэу», «Шевроле» и «Мазда», а также клуб www.priorovod.ru за предоставленные на тест автомобили.

И ПО ПОРЯДКУ

1 место «Рено-Логан»

Время замены, мин.с – 7.26

Запасное колесо – полноразмерное

Длина рукоятки ключа, мм – 220

Усилие на штатном ключе, кг – 47,7

Хорошо обозначенные места под домкрат на порогах.

Неудобная ручка домкрата, не предусмотрена фиксация настила в поднятом положении.

2 место «Лада-Калина», универсал

Время замены, мин.с – 7. 26

26

Запасное колесо – полноразмерное

Длина рычага ключа, мм – 187

Усилие на штатном ключе, кг – 50,8

Имеются направляющие для центровки колеса.

3 место «Шевроле-Лачетти», седан

Время замены, мин.с – 7.47

Запасное колесо – докатка

Длина рычага ключа, мм – 235

Усилие на штатном ключе, кг – 42,6

Есть крючок для фиксации настила пола в поднятом положении.

Разные гайки для легкосплавных и стальных колес. Докатка в глубине багажника.

4 место «Лада-Приора», хэтчбек

Время замены, мин.с – 8.50

Запасное колесо – полноразмерное

Длина рычага ключа, мм – 187

Усилие на штатном ключе, кг – 50,8

Имеются направляющие для центровки диска.

Неудобный и неустойчивый домкрат, коротковат штатный баллонный ключ.

5 место «Мазда-3», седан

Время замены, мин. с – 9.08

Запасное колесо – докатка

Длина рычага ключа, мм – 248

Усилие на штатном ключе, кг – 44,3

Удобный домкрат, широкая опорная поверхность порогов.

С поднятого настила вывернутый крепеж скатывается к салону.

6 место «Тойота-Королла»

Время замены, мин.c – 9.40

Запасное колесо – полноразмерное, с направленным рисунком протектора

Длина рычага ключа, мм – 265

Усилие на штатном ключе, кг – 41,5

Удобный домкрат, универсальный крепеж.

Штатный чехол для инструмента снабжен только одним шнурком – неудобно завязывать.

7 место «Хёндай-Акцент»

Время замены, мин.с – 10.25

Запасное колесо – полноразмерное

Длина рычага ключа, мм – 265

Усилие на штатном ключе, кг – 40,7

Домкрат удобный – при небольшой доработке.

Слабые колесные шпильки, нет фиксации настила в поднятом положении.

8 место «Дэу-Нексия»

Время замены, мин.с – 10.45

Запасное колесо – полноразмерное

Длина рычага ключа, мм – 260

Усилие на штатном ключе, кг – 34,6

Небольшое усилие на рукоятке баллонного ключа.

Неудобное крепление запаски: коротким болтом-барашком трудно нащупать резьбу.

9 место «Мицубиси-Лансер», седан

Время замены, мин.с – 10.51

Запасное колесо – полноразмерное

Длина рычага ключа, мм – 245

Усилие на штатном ключе, кг – 44,9

Удобный домкрат, надежно фиксируется в транспортном положении.

Множество вырезов на отбортовке порога сбивают с толку. Не фиксируется настил пола в поднятом положении.

10 место «Форд-Фокус», хэтчбек

Время замены, мин.с – 12.57

Запасное колесо – полноразмерное

Длина рычага ключа, мм – 250 (вместе с пластиковым клином на кончике)

Усилие на штатном ключе, кг – 44

Неудобный домкрат, плохо обозначены для него площадки на порогах, «пластилиновый» штатный ключ.

Меняем колесо: Шпилька и гайка

Продолжим сравнивать удобство обслуживания популярных на нашем рынке автомобилей (ЗР, 2011, № 2). Игорю Козлову предстоит заменить колесо – десять раз подряд. Фото Константина Якубова.

Фото Константина Якубова.

ТЫ ПОМНИШЬ, КАК ВСЕ НАЧИНАЛОСЬ?

Спустившее колесо всегда некстати. Самое первое, что нужно сделать, – поскорее убраться с проезжей части. И не раздумывайте: коль шина уже прожевана, хуже не будет, а если все еще целая, лишние десять метров «пешком» ее не убьют. Итак, максимально уведите машину в сторону, выставьте знак и включите аварийку. Настойчиво рекомендуем надеть световозвращающий жилет.

Иногда прокол можно заделать, не снимая колеса – был бы инструмент и навыки (ЗР, 2011, № 1). Если нет ни того ни другого – ставим запаску. Бывает, колесо затянуто так, что без трубы его не одолеть, хоть пляши на ключе, однако ни трубы, ни ударного гайковерта, коим мастер шиномонтажа когда-то «пристрочил» колеса, у вас нет. Обстучите крепеж любым увесистым предметом, нанося удары строго по оси болтов. Если крепление на гайках, бейте через проставку – например, торцевую головку подходящего размера. Но не переусердствуйте: чем сильнее удар, тем больше шанс повредить ступичный подшипник.

Прежде чем браться за домкрат, обязательно поставьте машину на передачу и стояночный тормоз! Площадка должна быть ровной, без уклона. Под колесо, расположенное по диагонали к пробитому, подложите упоры – хотя бы булыжники с обочины. По мере подъема кузова следите, чтобы домкрат не сложился. Возможно, придется повторить подъем, сместив немного пятку домкрата. Будьте осторожны!

Если колеса легкосплавные, а запаска на стальном диске, проверьте, подходит ли крепеж к обоим колесам. Бывает, даже размер под ключ разный. Мораль проста: продумать ситуацию заранее.

ВРЕМЯ РИСКА

Напомним, в тесте участвуют десять машин: «Хёндай-Акцент», «Форд-Фокус», «Тойота-Королла», «Мицубиси-Лансер», «Рено-Логан», «Дэу-Нексия», «Шевроле-Лачетти», «Мазда-3», «Лада-Приора» и «Калина». Всех объединяет одно: запаска расположена в нише багажника, под настилом пола. Стало быть, вначале предстоит выгрузить поклажу. Момент, конечно, важный, но впрямую к данному тесту не относится, поэтому багажники подопытных машин пусты. Размер запаски также не учитываем: нас интересует сам процесс замены, а дискуссию, что лучше – докатка или полноценное колесо, оставим на потом.

Размер запаски также не учитываем: нас интересует сам процесс замены, а дискуссию, что лучше – докатка или полноценное колесо, оставим на потом.

Менять будем левое заднее колесо, в зачет идет потраченное время (средний результат из трех попыток) ну и, разумеется, удобство пользования штатным инструментом. Последнее субъективно оценит механик техцентра ЗР Евгений Михалкевич. Секундомер включен!

Быстрее всего Женя переобул «Логан» и «Калину» – за 7 минут 26 секунд каждую. Однако первое место отдали «Логану»: у него более удобный и не такой расхлябанный домкрат. Да и баллонник на 35 мм длиннее, следовательно, усилие меньше. Вдобавок на водительской двери нашлась наклейка с типоразмерами колес и рекомендуемым давлением. Плохо, что не указан момент затяжки – такая информация, на наш взгляд, должна быть перед глазами, а не в Руководстве по эксплуатации. (Впрочем, рекомендуемого момента нет и в наклейках других машин.) Четыре гайки затягиваем крест-накрест.

Третье место у «Лачетти». Отметим отличный домкрат и заботливо предусмотренный крючок – он удерживает поднятый настил пола (не надо головой подпирать). Вырезы в отбортовках порогов, обозначающие место для домкрата, вполне очевидны – не промахнешься. Пять гаек затягиваем, словно рисуя звезду – через одну.

Отметим отличный домкрат и заботливо предусмотренный крючок – он удерживает поднятый настил пола (не надо головой подпирать). Вырезы в отбортовках порогов, обозначающие место для домкрата, вполне очевидны – не промахнешься. Пять гаек затягиваем, словно рисуя звезду – через одну.

На четвертом месте «Приора». Убогий домкрат, с которого машина того и гляди свалится. Площадку под него снаружи не видно – чтобы не ошибиться с местом, засовывай голову под машину либо нащупывай вслепую. Как и на «Калине», верхняя площадка домкрата плавающая, что следует учитывать. Сперва, немного распустив ходовой винт, упираем эту площадку в порог, затем крутим винт до касания грунта нижней опорой и смещаем опору к оси авто на полтора-два сантиметра. Лишь тогда машина на домкрате будет стоять более-менее устойчиво.

Пятое место досталось «Мазде». Вроде бы и домкрат удобный, и места для него на порогах заметные и широкие, и докатка примерно такая же, как у «Лачетти», а времени ушло более девяти минут. Всё из-за пустяка: производитель сэкономил на копеечной петельке, чтобы за нее подвешивать настил пола.

Всё из-за пустяка: производитель сэкономил на копеечной петельке, чтобы за нее подвешивать настил пола.

Нет такой петельки и у «Короллы», занявшей шестое место. Вдобавок домкрат здесь упрятан – не сразу догадаешься искать его под правым пластиковым лотком. Чтобы снять лоток, надо просунуть пальцы в узкую щель со стороны обивки. А она по мере извлечения лотка сжимается, больно прикусывая пальцы. Мозолистой руке это не страшно, а вот даме с маникюром непросто сохранить «красу ногтей».

Седьмым выступил таганрогский «Акцент». Домкрат здесь отечественного производства, а ходовой винт – с двойным ушком, поэтому корейский удлинитель-крючок с удобной, кстати, пластиковой втулкой под хват поначалу выглядит бесполезной штуковиной. В комплекте есть и наша ручка, но работать ею весьма неудобно – легко оцарапать руки об асфальт. Советуем ее выкинуть, а чтобы пользоваться фирменной сборкой из удлинителя и баллонного ключа, соедините ушки винта болтиком. Имейте в виду: у «Акцента» очень слабые колесные шпильки – на авто после рестайлинга ставят крепеж от «КИА-Рио» первого поколения (деталь 0 К993 33 062В).

«Нексия» обосновалась на восьмом месте. И не только потому, что ее новенький домкрат густо покрыт смазкой (недаром восточная кухня известна своей жирностью). Работать со скользкими ладонями несподручно, а пока наш механик мыл руки – часы тикали. Потом мыл голову – подпирая ею тряпочный настил пола, измазался тем же солидолом. Ушко-то для фиксации настила за отбортовку багажника есть, но настолько хлипкое, что под собственным весом выгибается и соскакивает.

С «Лансером» провозились 10 минут и еще 51 секунду – долго крутили винт крепления запаски с очень длинной резьбой. Не сразу найдешь и места на порогах под домкрат – вырезы в отбортовках невыразительны. В двух попытках поначалу промахнулись, подставив домкрат (кстати, весьма удобный) под ложные места.

«Фокус», занявший последнее место, вобрал чуть ли не все огрехи предшественников: и места под домкрат едва различимы, и сам он снабжен неудобной рукоятью, вынуждая переворачивать ее через каждые пол-оборота, и пластиковые накладки порогов легко сломать, и пенопластовый органайзер ограничивает свободу маневра с запаской. Вот и набежало без малого две минуты против «Лансера».

Благодарим представительства компаний «Тойота», «Дэу», «Шевроле» и «Мазда», а также клуб www.priorovod.ru за предоставленные на тест автомобили.

Момент затяжки колесных болтов

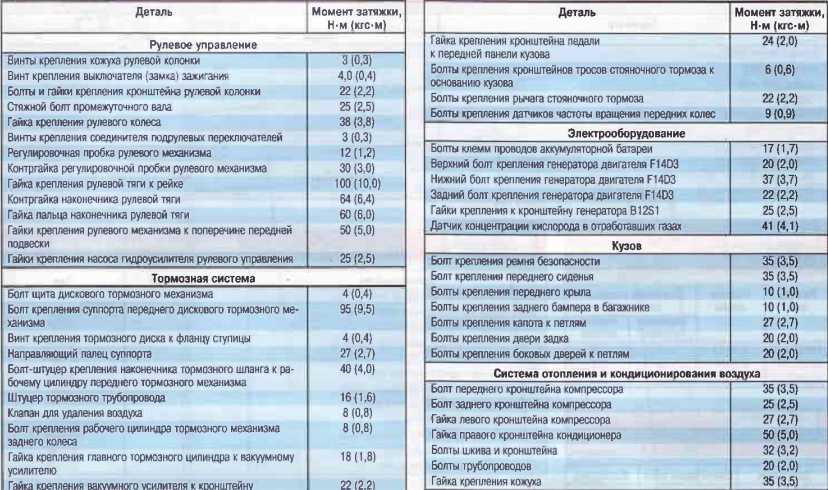

Момент затяжки колесных болтов (таблица). Какая сила и момент затяжки должна быть для гаек колес автомобиля?

Для того, чтобы правильно установить колеса, необходимо при помощи динамометрического ключа равномерно ослабить колесные болты и гайки до рекомендованного момента затяжки. Каждый автопроизводитель устанавливает собственное усилие затяжки колесных болтов, измеряемое в Ньютон-метрах (НМ). Момент затяжки колесных болтов автомобиля можно узнать из нижеприведенной таблицы.

Момент затяжки колесных болтов – таблица:

|

Производитель автомобиля |

Модель |

Момент затяжки (Нм) |

|

Alfa Romeo |

Alfa 145/146/147 Alfa 156 Alfa 159 Alfa 166 Alfa Briera/Spider |

93+/-10 98 120 +/- 12 86 +/-8 120 +/- 12 |

|

Audi |

A1/A2/A3/A4/A5/A6/A7/A8/TT Q5 Q7 |

120 140 160 |

|

BMW |

1 серия/3 серия/5 серия M5 Z3 X3,X5,X6 |

120 100 100+/-10 140 |

|

Chevrolet |

Сruze Captiva Spark |

140 125 120 |

|

Chrysler |

300C 200C Grand Voyager |

150 120 135 |

|

Citroen |

Xsara Picasso/Saxo C4/C5 Berlingo AX10/AX11/AX14/Sport |

85 80-100 85 90 |

Таблицы моментов затяжки болтов динамометрическим ключом

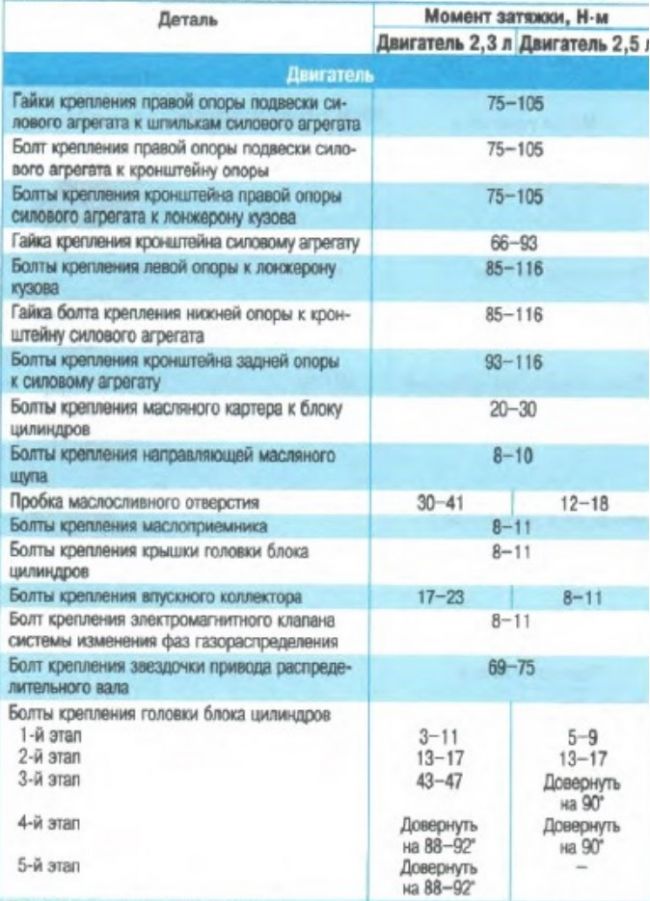

Момент затяжки – это усилие, которое прикладывается к резьбовому соединению при его завинчивании. Если закрутить крепеж с меньшим усилием, чем это необходимо, то, под воздействием вибраций, резьбовое соединение может раскрутиться, не обеспечивая нужную герметичность между скрепляемыми деталями, что может привести к тяжелым последствиям. Наоборот, если приложить к метизу большее усилие, чем требуется, произойдет разрушение резьбового соединения или скрепляемых деталей, например, может произойти срыв резьбы или появление трещин в деталях.

Для каждого размера и класса прочности резьбового соединения указаны определенные моменты затяжки. Все значения занесены в специальную таблицу усилий для затяжки динамометрическим ключом. Обычно, класс прочности болта указывается на его головке.

Классы прочности для метрических болтов

Класс прочности указывается цифрами на головке.

Классы прочности для дюймовых болтов

Информация о прочности выполнена в виде насечек на головке.

Резьбовые соединения затягивают стрелочным, предельным или цифровым динамометрическим ключом.

Таблица усилий затяжки метрических болтов

Усилие указано в Ньютон-метрах.

Таблица усилий затяжки дюймовых болтов

|

SAE |

1 или 2 |

5 |

6 или 7 |

8 |

||||||||

|

Размер |

Усилие |

Усилие |

Усилие |

Усилие |

||||||||

|

(дюймы)-(резьба) |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

Ft-Lb |

Кг/м |

Н/м |

|

5/16 – 18 |

11 |

1.5213 |

14.9140 |

17 |

2.3511 |

23.0489 |

19 |

2.6277 |

25.7605 |

24 |

3.3192 |

32.5396 |

|

3/8 – 16 |

18 |

2.4894 |

24.4047 |

31 |

4.2873 |

42.0304 |

34 |

4.7022 |

46.0978 |

44 |

6.0852 |

59.6560 |

|

7/16 – 14 |

28 |

3.8132 |

37.9629 |

49 |

6.7767 |

66.4351 |

55 |

7.6065 |

74.5700 |

70 |

| |

Таблицы моментов затяжки болтов динамометрическим ключом.

Для того, чтобы правильно установить колеса, необходимо при помощи динамометрического ключа равномерно ослабить колесные болты и гайки до рекомендованного момента затяжки. Каждый автопроизводитель устанавливает собственное усилие затяжки колесных болтов,измеряемое в Ньютон-метрах (НМ).

Момент затяжки – это усилие, которое прикладывается к резьбовому соединению при его завинчивании. Если закрутить крепеж с меньшим усилием, чем это необходимо, то, под воздействием вибраций, резьбовое соединение может раскрутиться, не обеспечивая нужную герметичность между скрепляемыми деталями, что может привести к тяжелым последствиям. Наоборот, если приложить к метизу большее усилие, чем требуется, произойдет разрушение резьбового соединения или скрепляемых деталей, например, может произойти срыв резьбы или появление трещин в деталях.

Для каждого размера и класса прочности резьбового соединения указаны определенные моменты затяжки. Все значения занесены в специальную таблицу усилий для затяжки динамометрическим ключом. Обычно, класс прочности болта указывается на его головке.

Классы прочности для метрических болтов

Класс прочности указывается цифрами на головке.

Классы прочности для дюймовых болтов

Информация о прочности выполнена в виде насечек на головке.

Таблица усилий затяжки метрических болтов

Усилие указано в Ньютон-метрах.

Нажмите на изображение чтобы увеличить

Таблица усилий затяжки дюймовых болтов

| SAE | 1 или 2 | 5 | 6 или 7 | 8 | ||||||||

| Размер | Усилие | Усилие | Усилие | Усилие | ||||||||

| (дюймы)-(резьба) | Ft-Lb | Кг/м | Н/м | Ft-Lb | Кг/м | Н/м | Ft-Lb | Кг/м | Н/м | Ft-Lb | Кг/м | Н/м |

| 5/16 – 18 | 11 | 1.5213 | 14.9140 | 17 | 2.3511 | 23.0489 | 19 | 2.6277 | 25.7605 | 24 | 3.3192 | 32.5396 |

| 3/8 – 16 | 18 | 2.4894 | 24.4047 | 31 | 4.2873 | 42.0304 | 34 | 4.7022 | 46.0978 | 44 | 6.0852 | 59.6560 |

| 7/16 – 14 | 28 | 3.8132 | 37.9629 | 49 | 6.7767 | 66.4351 | 55 | 7.6065 | 74.5700 | 70 | 9.6810 | 94.9073 |

| 1/2 – 13 | 39 | 5.3937 | 52.8769 | 75 | 10.3785 | 101.6863 | 85 | 11.7555 | 115.2445 | 105 | 14.5215 |

|

| 9/16 – 12 | 51 | 7.0533 | 69.1467 | 110 | 15.2130 | 149.1380 | 120 | 16.5960 | 162.6960 | 155 | 21.4365 | 210.1490 |

| 5/8 – 11 | 83 | 11.4789 | 112.5329 | 150 | 20.7450 | 203.3700 | 167 | 23.0961 | 226.4186 | 210 | 29.0430 | 284.7180 |

| 3/4 – 10 | 105 | 14.5215 | 142.3609 | 270 | 37.3410 | 366.0660 | 280 | 38.7240 | 379.6240 | 375 | 51.8625 | 508.4250 |

| 7/8 – 9 | 160 | 22.1280 | 216.9280 | 395 | 54.6285 | 535.5410 | 440 | 60.8520 | 596.5520 | 605 | 83.6715 | 820.2590 |

| 1 – 8 | 236 | 32.5005 | 318.6130 | 590 | 81.5970 | 799.9220 | 660 | 91.2780 | 894.8280 | 910 | 125.8530 | 1233.7780 |

Для закручивания резьбовых соединений в соответствии с данными таблиц необходимо использовать специальный инструмент – динамометрический ключ.

Таблицы затяжек колесных гаек и болтов

Примерные значения для легковых автомобилей

Нажмите на изображение чтобы увеличить

Примерные значения для грузовых автомобилей и автобусов

Нажмите на изображение чтобы увеличить

Порядок затяжки

Часто автолюбители сталкиваются с такими ситуациями на различных гаражных автосервисах и шиномонтажах, которые открылись и не знают таких методов. Порядок затяжки колесных болтов важен на каждом автомобиле и его нарушение может привести к фатальным последствиям.

Данный материал носит исключительно информационный характер для автолюбителей, для СТО и автосервисов рекомендуем использовать типовой регламент в соответствии на мануалы по каждой марке и модели автомобиля.

Частичный источник: aist-tools.ru.

Читать подробно: О порядке затяжки колесных болтов или гаек.

Таблица усилия затяжки колесных болтов динамометрическим ключом » Центр обучения для специалистов с трудоустройством

В данной статье мы поговорим о вопросе который возникает у всех автолюбителей и шиномонтажников, как и с каким усилием затягивать болты или гайки на автомобиле. Для начала нужно понять что, сначала гайки или болты устанавливаются и подтягиваются на автомобиле с помощью гайковерта или колонного ключа и уже потом ведется финальная протяжка всех четырех колес.

Для надежной установки колеса на автомобиль, необходимо при помощи динамометрического ключа равномерно ослабить или протянуть колесные болты и гайки до рекомендованного момента затяжки. Все автопроизводители устанавливают собственное требования по усилию затяжки колесных болтов, это усилие измеряется в Ньютон-метрах (НМ). Момент затяжки колесных гаек или болтов автомобиля важно протягивать строго по таблице которая представлена ниже.

Производитель автомобиля | Модель | Момент затяжки (Нм) |

Alfa Romeo | Alfa 145/146/147 Alfa 156 Alfa 159 Alfa 166 Alfa Briera/Spider | 93+/-10 98 120 +/- 12 86 +/-8 120 +/- 12 |

Audi | A1/A2/A3/A4/A5/A6/A7/A8/TT Q5 Q7 | 120 140 160 |

BMW | 1 серия/3 серия/5 серия M5 Z3 X3,X5,X6 | 120 100 100+/-10 140 |

Chevrolet | Сruze Captiva Spark | 140 125 120 |

Chrysler | 300C 200C Grand Voyager | 150 120 135 |

Citroen | Xsara Picasso/Saxo C4/C5 Berlingo AX10/AX11/AX14/Sport | 85 80-100 85 90 |

Ford | KA/Mondeo/Scorpio/Puma Cougar Fiesta (2002-2008) Fiesta Fusion Probe Transit Connect | 85 128 90 110 110 90-120 90 |

Fiat | 500 Grande Punto/Punto Evo Ducato/Talento Ducato Maxi | 86 120 160 180 |

Hyundai | Все модели Starex | 110 130 |

Honda | Все модели | 108-110 |

Jeep | Cherokee Compass Patriot/Wrangler | 136 135 135 |

Jaguar | XKR S-Type XJ6 XJR/XJ12 XJ8/XJ-S | 125 128 65-85 88-102 66-82 |

KIA | Sorento/Picanto/ Rio/Shuma Carnival Margentis | 100 |

Как работать динамометрическим ключом

Схема протяжки колесных болтов и гаек автомобиля

Момент затяжки крепления колеса: на что обратить внимание?

Установить диски на авто – не такое уж и легкое дело, как может показаться на первый взгляд. Чтобы закрепить литье правильно, необходимо обязательно знать, какой момент затяжки колесных болтов у вашей машины, поскольку у разных марок этот показатель разный. К примеру, в Ауди момент затяжки болтов составляет 110-120 Нм, у BMW в зависимости от модели от 90 до 149 Нм, у Лады 70-78, 88-91 Нм. Чтобы определить его наверняка, рекомендуем детально изучить инструкцию по эксплуатации автомобиля.

Пренебрегать такой информацией нельзя, ведь, если верить статистике, многие дорожные аварии не случились и вовсе, если бы водители больше внимания уделяли колесным крепежам.

Изменять параметры болтовых креплений также не советуем – подобные самовольные вмешательства чреваты негативными последствиями (и ДТП – не исключение).

К примеру, если колеса к оси прикрутить с моментом затяжки ниже положенного, во время движения машины они могут отворачиваться, вследствие чего появляется неприятный эффект биения. Если подобное случилось с передней парой, не страшно. Биение ощущается на рулевом колесе, поэтому неисправность заметить легче, а значит, сделать аварийную остановку и разрешить проблему. А вот с задним колесом иная ситуация. Отворачиваясь, оно может соскочить с оси. В итоге, не обнаружив поломку во время, скорее всего вы не досчитаетесь колеса, потеряв его по дороге. А это грозит, в первую очередь, вашей безопасности.

Еще одна неприятность, которая может случиться из-за неверного закрепления болтов при установке дисков – повреждение резьбы в ступице. Игнорируя правила монтажа, вы рискуете испортить саму деталь и деформировать обод. А поломанное литье, к слову, хуже балансируется и возникает биение колеса. К тому же такой дефект уменьшает срок службы покрышки и влечет за собой разрушение рулевых тяг и ступичных подшипников.

Как затягиваются литые диски?

Для выполнения такой щепетильной процедуры используют специальный инструмент – динамометрический ключ. Также на СТО механики «юзают» пневмогайковерты. А в домашних условиях водители пользуются баллонным ключом.

Чтобы литье «село» на машину идеально, необходимо выбирать диски и по индивидуальным параметрам. К примеру, в Интернет-магазине DiskiPlus.ru вы можете воспользоваться специальным полем поиска по размеру и по марке авто и купить литые диски, которые оптимально подойдут для вашего «железного зверя».

Обращать внимание в первую очередь следует на диаметр колеса, его ширину, а затем уже на дизайн. Также важно и количество отверстий по ободу. Они должны быть обязательно с конусообразными углублениями, которые нужны для центрирования диска на ступице болтами и гайками. Число таких отверстий может быть разное – от 4 и до 6. У некоторых моделей их больше шести.

Для разного типа литых дисков затяжка колесного крепежа не одинакова. Отличается она последовательностью действий. Так, диски на 4 отверстия устанавливать надо по схеме 1-3-4-2, а диски с пятью болтами закрепляются в порядке 1-4-2-5-3, ну а для ободов с шестью гайками подойдет вариант 1-4-5-2-3-6.

Правила затяжки дисков

Сначала примерьте диск, убедитесь, что он полностью подходит. Затем наденьте его на выступ в центре ступицы и направьте шпильки в соответствующие отверстия. После чего смело закрутите болты руками настолько сильно, насколько сможете и затяните их потуже баллонным ключом.

Затяжка деталей происходит строго в порядке, который соответствует числу отверстий в ободе.

Установку диска лучше делать на подвешенном колесе. Штатным инструментом затягивается весь крепеж, учитывая момент.

Сняв колесо с домкрата, проводим финальную проверку.

Статья “Усилие затяжки болтов колес”

Статья “Усилие затяжки болтов колес” – ИНСТРУМЕНТАЛЛИКАСтатья “Усилие затяжки болтов колес”

Очень важно что бы после посещения Вашего шиномонтажа, автосервиса или СТО, через несколько километров пробега, Ваш клиент не обнаружил, что болты на колесе не не затянуты или наоборот “сорваны”. Чтобы избежать проблем с колесными болтами, не плохо было бы обзавестись динамометрическим ключом и знать усилие затяжки крепежей автомобиля.

Таблица1 Момент затяжки болтов на колесах легковых автомобилей

| УСИЛИЕ ЗАТЯЖКИ ДЛЯ БОЛТОВ КОЛЕС ЛЕГКОВЫХ АВТОМОБИЛЕЙ | |||

| Производитель | Модель | Момент затяжки (Нм) | |

| ALFA ROMEO | Alfa 33 | 88-108 | |

| Alfa 145/146/147/Spider/GTV | 83-103 | ||

| Alfa155(V6) | 73-90 | ||

| Alfa 156 | 98 | ||

| Alfa 164 | 95-105 | ||

| Alfa 166 | 86 | ||

| AUDI | A2/A3/S3/A4/A6/100/А8/58ЯТ | 120 | |

| Audi Quattro | 110 | ||

| BMW | 3 Series/5 Series | 90-110 | |

| M5 | 100 | ||

| Z3 | 100-110 | ||

| X5 | 140 | ||

| CITROEN | AX10/AX11/AX14/AXGT/AX GTI/AC Sport | 90 | |

| Saxo/Xsara | 85 | ||

| Xantia/XM | 90 | ||

| C5 | 80-100 | ||

| C15E | 70 | ||

| Berlingo | 85 | ||

| Dispatch | 100 | ||

| C25 | 180 | ||

| DAEWOO | Matiz | 90-110 | |

| Nexia/ Lanos/ Espero/ Nubira | 90 | ||

| Leganza | 100 | ||

| Tacuma | 108 | ||

| Musso/ Korando | 80-120 | ||

| Cuore/ Applause/YRV/ Move/ Grand Move/Terios | 88-118 | ||

| Charade/ Sirion/ Hi-Jet | 89-118 | ||

| FIAT | Stillo/Croma/ Coupe | 98 | |

| Ukysee/Scudo | 100 | ||

| Ducato/Talento | 160 | ||

| Ducato MAXI | 180 | ||

| all other models | 86 | ||

| FORD | Ka/Mondeo (1996-2000) | 85 | |

| Fiesta (1990-1993) | 70-100 | ||

| Escorte/ Estate (1995-2000) / Sierra | 100 | ||

| Probe | 88-117 | ||

| Cougar | 128 | ||

| Explorer | 135 | ||

| HONDA | all models | 108-110 | |

| HYUNDAI | Pony/Stellar | 70-80 | |

| S Coupe (1990-1992) | 88-108 | ||

| h3/h400 | 120-140 | ||

| all other models | 90-110 | ||

| JAGUAR | X-Type (2001-2002) | 68-92 | |

| S-Type | 128 | ||

| XJ6 | 65-85 | ||

| XJR/XJ12 | 88-102 | ||

| XJ8/XJ-S | 66-82 | ||

| KIA | Pride/ Mentor/ Sephia/ Clarus/ Carenes | 88-118 | |

| Sedona/Sportage | 88-108 | ||

| Besta | 90-120 | ||

| LADA | Samara/Riva | 70-78 | |

| Niva | 88-91 | ||

| LANCIA | Dedra/Kappa | 98 | |

| all other models | 86 | ||

| LAND ROVER | Freelander | 115 | |

| Defender | 100-120 | ||

| Range Rover | 108 | ||

| LEXUS | all models | 103 | |

| MAZDA | 121 | 85 | |

| 323 | 90-117 | ||

| 626 | 80-115 | ||

| Xedos 6 | 89-117 | ||

| Xedos 9 | 88-127 | ||

| MX-5 | 90-117 | ||

| Demio | 87-117 | ||

| Premacy | 80-117 | ||

| Tribute | 133 | ||

| MERCEDES-BENZ | S-Class (1998-2002)/M-Class | 150 | |

| CL (1999-2002) | 150 | ||

| V-Class(1995-2002)/Vito | 175 | ||

| 200GE/ 230GE | 190 | ||

| Sprinter (1995-2002) | 180 | ||

| MB100D | 140 | ||

| 508D/510 | 160-180 | ||

| MINI | Mini One/ Mini cooper | 90-110 | |

| MITSUBISHI | Colt/ Lancer (1996-2002) | 98 | |

| Carisma | 98-117 | ||

| Eclipse | 117-137 | ||

| Space Star | 98-117 | ||

| Space Runner (1998-2002) | 98 | ||

| Space Wagon (1998-2002) | 98 | ||

| Shogun Pinin | 98 | ||

| Shogun Pajero | 100-120 | ||

| Micrad 992-2002)/ X-Trial | 98-117 | ||

| NISSAN | Almera (2002)/Maxima (2000-2002)/ Serena (1996-2002) | 98-118 | |

| Terrano II/ Patrol GR/ Pick-up | 118-147 | ||

| OPEL | Agila | 85 | |

| Frontera-B | 120 | ||

| all other models | 110 | ||

| PEUGEOT | 106/206/Estate | 85 | |

| 306 | 80 | ||

| 307/406/605/607 | 90 | ||

| 806/ Expert | 100 | ||

| Boxer | 160-180 | ||

| PORSCHE | all models | 130 | |

| RENAULT | Twingo/ Clio/ Megane/ Safrane/ Kangoo | 90 | |

| R5 | 80 | ||

| Laguna/Espace | 100 | ||

| Trafic (2000-2002) | 142 | ||

| Master | 155 | ||

| ROVER | Mini Cooper | 57 | |

| 25/45/MG | 110 | ||

| 75 Tourer/ MG ZT-T | 125 | ||

| SAAB | 900(1993-1998) | 90-110 | |

| 9000(1989-1997) | 105-125 | ||

| SEAT | Arosa/lnca | 110 | |

| Ibiza/Cordobar | 110 | ||

| Toledo/ Leon | 120 | ||

| Alhambra | 140 | ||

| SKODA | Fabia/Octavia | 120 | |

| SUBARU | all models | 78-98 | |

| SUZUKI | Alto | 70-100 | |

| Swift | 80 | ||

| Liana/Ignis/Baleono/Wagon R/ Super Carry (1999-2002) | 85 | ||

| Jimny/GrankVitara | 95 | ||

| Vitara | 80-100 | ||

| TOYOTA | Yaris, Corolla, Carina, Avensis, Camry, Paseo, Celica, Supra, Picnic, Previa, RAV4,4 Runner | 103 | |

| Landcruiser Colorado/ Prado (1996-2002) | 110 | ||

| Landcruiser Amazon (1998-2002) | 209 | ||

| Hi-Ace Power Van (1996-2002) | 102 | ||

| VW | Lupo, Caddy | 110 | |

| Passat (1996-2002), Beetle | 120 | ||

| Sharan (2001-2002) | 170 | ||

| VOLVO | S40/V40 (1998-2002), S70/V70 (1997-2000), C70 | 110 | |