Тормозные диски и колодки Pilenga – Иксора

Стремление сделать автомобиль максимально безопасным является очевидным решением для каждого владельца. Крупные компании ежегодно тратят сотни миллионов долларов на разработки новых конструкций, узлов и методик. Неизменными в этом динамично развивающемся направлении остаются только функции и способы, в число которых входит система торможения транспорта: дисковая или барабанная. Компания Pilenga занимает одно из лидирующих мест в области производства комплектующих для автомобилей. Каталог тормозных колодок Pilenga и дисков широко известен как на отечественном, так и на зарубежном авторынке. Ниже рассмотрим ассортимент и особенности основных категорий.

Виды продукции для тормозных систем Pilenga

Итальянская компания предлагает обширный ассортимент современных решений для автомобилей в различной ценовой категории. Комплектующие именитого бренда доступны во всех сертифицированных центрах, в числе которых гипермаркет IXORA. Виды продукции для тормозных систем делятся на две категории и несколько подгрупп.

Тормозные колодки Pilenga:

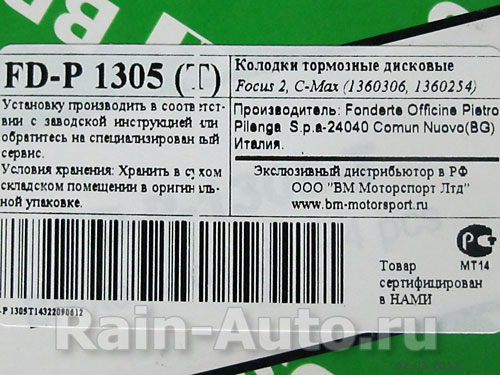

- Барабанные колодки обладают хорошим ресурсом. Их рекомендуется использовать в сочетании с фирменными барабанами Пиленга. Запатентованный набор модификаторов прочности и технология изготовления делает изделия максимально эффективными в экстремальных условиях.

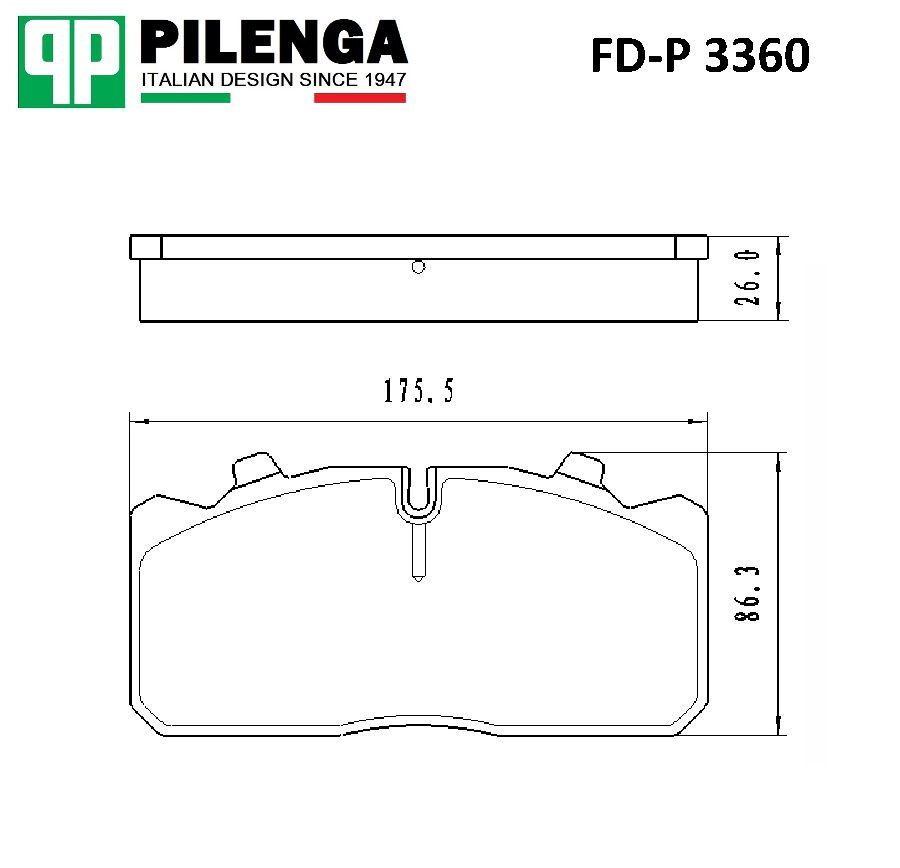

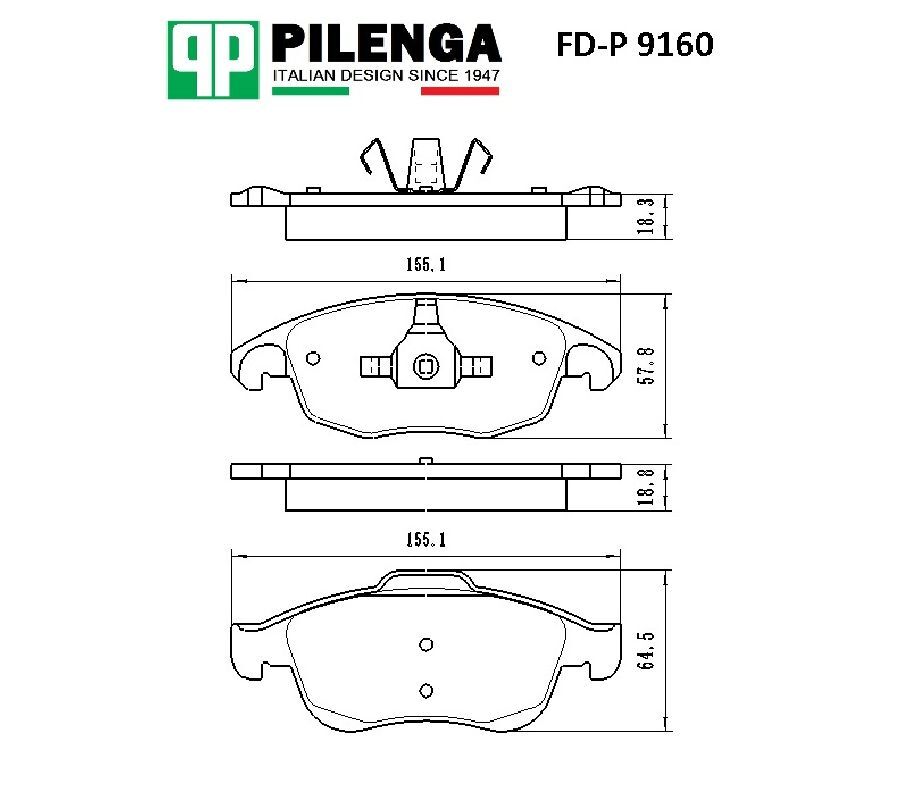

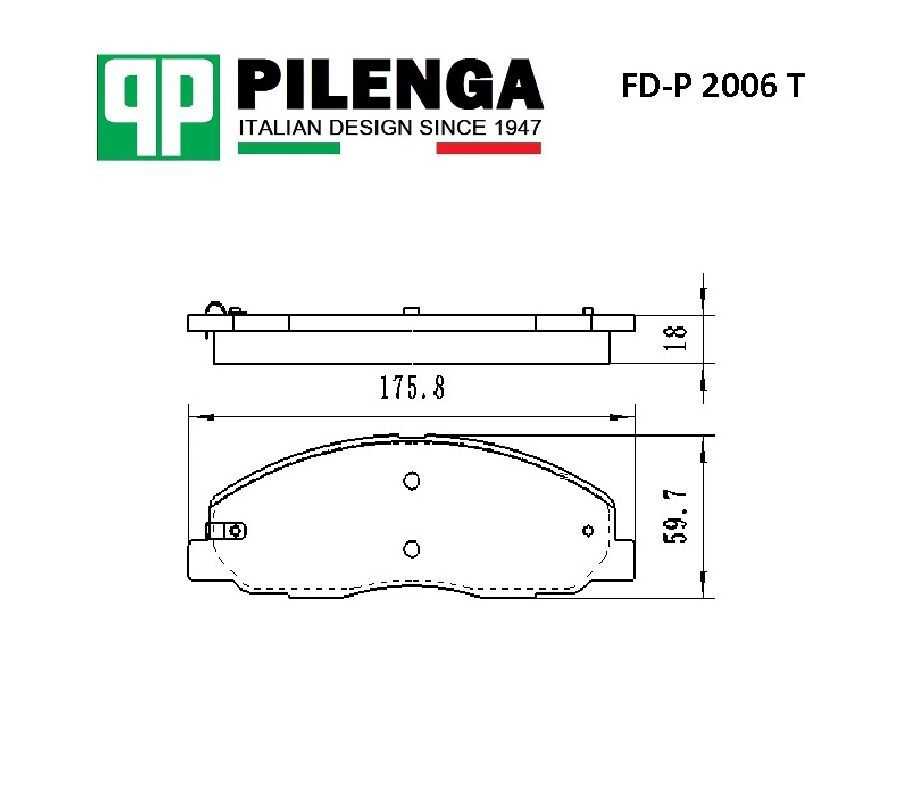

- Дисковые колодки Pilenga исключают появление неприятных посторонних звуков и повышают эффективность при торможении. Они представлены широким списком модификаций, рассчитанных на системы отечественных и зарубежных автомобилей. В число разновидностей входит группа, предназначенная для водителей со спортивным стилем езды.

Тормозные диски Pilenga:

- Невентилируемые диски отличаются идеальным балансом цены и качества. Подгруппа классических систем состоит из широко перечня модификаций, в том числе моделей выполненных из высокоуглеродистого чугуна.

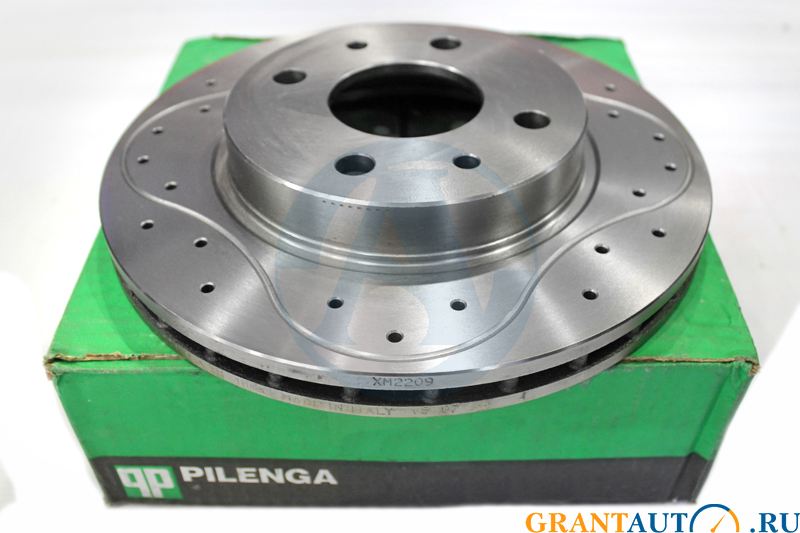

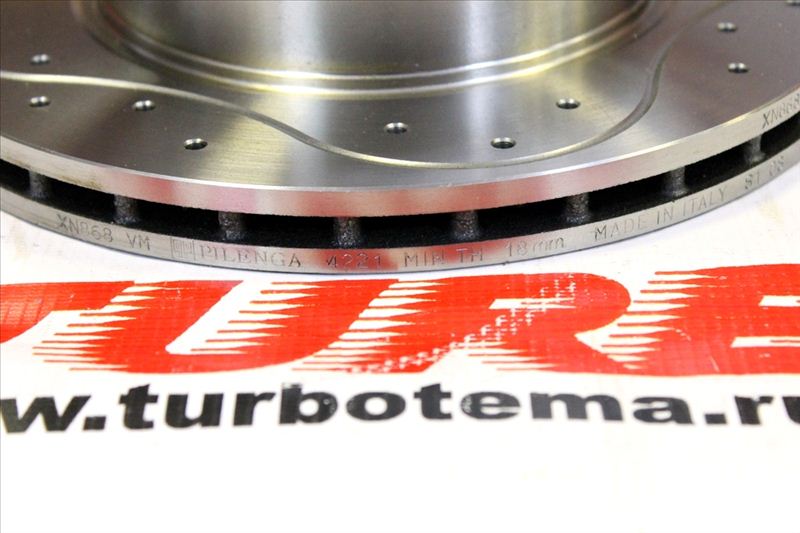

- Вентилируемые диски Pilenga являются максимально эффективным в городских условиях, когда требуется частое использование тормозной системы. Конструкция изделий этого вида имеет сложную систему отверстий, которая обеспечивает высокоэффективное охлаждение поверхности в процессе движения.

- Тюнинговые диски – категория изделий с дополнительным эстетическим оформлением. Их поверхность может быть покрыта различными линиями и отверстиями, выполненными посредством перфорации.

Преимущества и недостатки продукции Pilenga

Высокий риск купить тормозные диски Pilenga, как и прочие комплектующие, изготовленные на нелицензированных предприятиях, является главным недостатком продукции. Избежать этого можно только при условии приобретения запчастей и расходных материалов в специализированных торговых заведениях, таких как гипермаркет IXORA. Более чем пятидесятилетний опыт работы компании позволил максимально снизить негативные аспекты и улучшить положительные стороны. В число преимуществ каталога тормозных дисков Pilenga и прочих комплектующих входит:

В число преимуществ каталога тормозных дисков Pilenga и прочих комплектующих входит:

- Широкий ценовой диапазон;

- Обширный ассортимент;

- Повышенная надежность;

- Длительный ресурс.

Необходимо всегда помнить, что от качества расходных материалов тормозной системы зависит жизнь водителя, пассажиров и других участников движения. Своевременная замена и регулярная диагностика позволяет уверенно чувствовать себя на дорогое.

В гипермаркете запчастей для иномарок IXORA можно купить тормозные колодки Pilenga и диски на выгодных условиях. Каталог продукции состоит из широчайшего ассортимента комплектующих. Профессиональные консультанты в любой момент готовы помочь с выбором, предоставить исчерпывающие технические данные. Перед покупкой мы рекомендуем изучить информационные статьи о том, как правильно выбрать тормозные колодки и диски.

| Производитель | Название детали | Применяемость | Артикул |

|---|---|---|---|

| PILENGA | Диск тормозной задний | FORD TRANSIT | BMBD5288 |

| PILENGA | Диски тормозные | ВАЗ 2108 | 3222SPORT |

| PILENGA | Диски тормозные вентилируемые | ВАЗ 2112 | 4220SPORT |

| PILENGA | Диски тормозные вентилируемые | ВАЗ 2110 | 4221SPORT |

| PILENGA | Диски тормозные вентилируемые | FORD TRANSIT 115 Л. С. С. |

BMBDV247 |

| PILENGA | Диски тормозные вентилируемые | FORD GALAXY, C-MAX, MONDEO | BMBDV259 |

| PILENGA | Колодки тормозные барабанные | ВАЗ 1118 КАЛИНА | BSP1005 |

| PILENGA | Колодки тормозные барабанные | OPTIMA/MAGENTIS 00 (2000-2005) | BSP8489N |

| PILENGA | Колодки тормозные барабанные 230 ММ | LADA LARGUS | BSP8456 |

| PILENGA | Колодки тормозные барабанные задние | ГАЗЕЛЬ | BSP1004 |

| PILENGA | Колодки тормозные барабанные задние | RENAULT LOGAN | BSP8455 |

| PILENGA | Колодки тормозные барабанные задние | ВАЗ 2108 | BST1002 |

| PILENGA | Колодки тормозные барабанные задние | HYUNDAI PORTER | BSP5830 |

| PILENGA | Колодки тормозные барабанные задние | HYUNDAI HD120 | BSP5834 |

| PILENGA | Колодки тормозные барабанные задние | RENAULT LOGAN | BSP8534 |

| PILENGA | Колодки тормозные барабанные задние | FORD MONDEO | BSP8537 |

| PILENGA | Колодки тормозные барабанные передние | HYUNDAI HD120 | BSP5814 |

| PILENGA | Колодки тормозные дисковые задние | VAG BORA, GOLF 3, 4, POLO, PEUGEOT 307, 405 | FDP2571 |

| PILENGA | Колодки тормозные дисковые передние | MERSEDES SPRINTER 1995 | FDP1148 |

Рекомендуем также прочитать статьи:

- Тормозные колодки: как сделать правильный выбор? | Читать статью

- Тормозные диски: как сделать правильный выбор? | Читать статью

Получить профессиональную консультацию при подборе товара и подробную информацию по всем интересующим Вас вопросам можно позвонив по телефону – 8 800 555-43-85 (звонок по России бесплатный).

Нужна помощь в подборе запчастей?

Нужна помощь в выборе запчасти? У вас есть вопросы о покупке? Наши сотрудники помогут вам.

Производитель PILENGA: колодки, сцепление, тормозные диски

Компания «Pilenga» основана в 1947 г. в итальянском городе Comun Nuovo, Бергамо. Металлургический завод Pilenga производил пластины для домашних утюгов. Кризис в начале 60-х заставил компанию рассмотреть другие альтернативы, и Pilenga начинает разрабатывать специализированный цех, ответственный за придание законченной формы тормозного диска. В первые годы существования “Pilenga” производила лишь отливки для нужд автозаводов. Сегодня в программе выпуска “Pilenga” 35% составляет конечная продукция (тормозные диски и барабаны), а 65% – заготовки (корпуса тормозных цилиндров, нажимные диски сцепления, каркасы колодок, различные шестерни, пальцы, штоки, рейки и т. д.) для нескольких десятков европейских фирм-производителей запчастей.

В настоящее время Pilenga — это крупнейший производитель тормозных дисков и барабанов для конвейеров автозаводов Европы и США (Крайслер и Харлей Девидсон). После смены руководства, с 2000 г. Pilenga начала поставлять продукцию на рынок запчастей под своим именем. Поставки в Россию начались лишь в конце 2001 г.

В первые годы существования “Pilenga” производила лишь отливки для нужд автозаводов. Сегодня в программе выпуска “Pilenga” 35% составляет конечная продукция (тормозные диски и барабаны), а 65% – заготовки (корпуса тормозных цилиндров, нажимные диски сцепления, каркасы колодок, различные шестерни, пальцы, штоки, рейки и т. д.) для нескольких десятков европейских фирм-производителей запчастей.

В настоящее время Pilenga — это крупнейший производитель тормозных дисков и барабанов для конвейеров автозаводов Европы и США (Крайслер и Харлей Девидсон). После смены руководства, с 2000 г. Pilenga начала поставлять продукцию на рынок запчастей под своим именем. Поставки в Россию начались лишь в конце 2001 г.

Ассортимент продукции, которая выпускается под маркой «Pilenga»:

* главные и рабочие цилиндры тормоза и сцепления

* шаровые опоры и рулевые наконечники

* комплекты сцеплений

* рулевые рейки

* ступичные подшипники

* подшипники КПП

* ШРУСы и приводы в сборе

* тормозные колодки дисковые и барабанные

* детали двигателя ВАЗ

Вся продукция “Pilenga” полностью соответствует стандартам качества принятым в ЕС. Заказы для российских автомобилей производятся на том же оборудовании и по той же технологии, что и заказы покупателей из стран ЕС. Продукции “Pilenga” удается добиться конкурентной цены на Российском рынке за счет больших объемов продаж.

Заказы для российских автомобилей производятся на том же оборудовании и по той же технологии, что и заказы покупателей из стран ЕС. Продукции “Pilenga” удается добиться конкурентной цены на Российском рынке за счет больших объемов продаж.

У фирмы имеется собственный научно-исследовательский центр, занятый разработкой рецептур сплавов цветных и черных металлов для всей гаммы производимой продукции. Большое внимание уделяется совершенствованию технологии механической обработки и методам контроля на всех этапах производства. На металлургическом производстве действует компьютерная система контроля варки металла, позволяющая исключить малейшие отклонения от заданной рецептуры. Вся продукция изготовлена на современном оборудовании с применением последних достижений в области производства и обработки металлов. Современные технологии трехмерного проектирования позволяют невероятно быстро осуществлять процесс разработки тормозного диска, рассчитывая массу и размеры, которые являются основой литейной фазы производства.

Пиленга производит около 200 типов нажимных дисков сцеплений. За последние несколько лет Pilenga претерпела множество изменений: отдел механической обработки приобрел значительную роль и стал неотъемлемой частью литейного завода, контроль качества стал невероятно жестким…

Совсем недавно Pilenga получила заказ произвести несколько сотен дисков для автомобиля Daewoo – очень редкого автомобиля в Италии, для которого компания никогда ранее не производила диски.

Свыше 80% оборота компании обеспечено экспортом. 90% произведенных тормозных дисков идет за границу, наравне с Германией, занимающей лидирующее положение в данной области. Что касается необработанных чугунных заготовок, которые составляют 22-23% оборота, то у компании имеется несколько иностранных покупателей.

СравнитьОтложить

Диск сцепления ведомый PILENGA /керамика/ 4-лепестковый с демпфером ВАЗ 2108-21099, 2113-2115, Калина 8V

2635

3100

Купить

СравнитьОтложить

Диск сцепления ведомый PILENGA /керамика/ 4-лепестковый с демпфером ВАЗ 2110-2112, Калина 16V, Приора, Гранта, Веста 1. 6L, Икс-Рей 1.6L, 2101-2107, Нива

6L, Икс-Рей 1.6L, 2101-2107, Нива

3600

Купить

СравнитьОтложить

Колодки заднего дискового тормоза PILENGA /для тормозов TORNADO/ (комплект)

1250

Купить

СравнитьОтложить

Колодки заднего тормоза PILENGA (без АБС) ВАЗ 2108-21099, 2110-2112, 2113-2115, Калина, Приора, Гранта (комплект)

850

1000

Купить

СравнитьОтложить

Колодки заднего тормоза PILENGA (с АБС) ВАЗ Калина, Приора, Гранта (комплект)

1148

1350

Купить

СравнитьОтложить

Колодки заднего тормоза PILENGA (со скобами ручника) LADA Largus /203 мм/ (комплект)

1600

Купить

СравнитьОтложить

Колодки заднего тормоза PILENGA (со скобами ручника) LADA Largus /228 мм/ (комплект)

1360

1600

Купить

СравнитьОтложить

Колодки заднего тормоза PILENGA ВАЗ 2101-2107, Нива, LADA Niva Legend, Chevrolet NIVA, LADA Niva Travel (комплект)

1250

Купить

СравнитьОтложить

Колодки переднего тормоза PILENGA ВАЗ 2101-2107 (комплект)

510

600

Купить

СравнитьОтложить

Колодки переднего тормоза PILENGA ВАЗ 2108-21099, 2110-2112, 2113-2115, Калина, Приора, Гранта /без датчиков/ (комплект)

650

Купить

СравнитьОтложить

Колодки переднего тормоза PILENGA ВАЗ 2108-21099, 2110-2112, 2113-2115, Калина, Приора, Гранта /с датчиками/ (комплект)

700

Купить

СравнитьОтложить

Колодки переднего тормоза PILENGA ВАЗ 2121-2131 /Нива/, LADA Niva Legend, Chevrolet NIVA, LADA Niva Travel (комплект)

638

750

Купить

СравнитьОтложить

Комплект подшипников КПП PILENGA ВАЗ 2101-2107, Нива, Chevrolet NIVA (7 штук)

3350

Купить

СравнитьОтложить

Комплект подшипников КПП PILENGA ВАЗ 2108-21099, 2110-2112, 2113-2115, Калина, Приора, Гранта (11 штук)

3200

Купить

СравнитьОтложить

Комплект сцепления PILENGA SPORT /керамика/ ВАЗ 2108-21099, 2113-2115, Калина 8V

5200

Купить

СравнитьОтложить

Комплект сцепления PILENGA SPORT /керамика/ ВАЗ 2110-2112, Калина 16V, Приора, Гранта, Веста 1. 6L, Икс-Рей 1.6L

6L, Икс-Рей 1.6L

7600

Купить

СравнитьОтложить

Комплект сцепления PILENGA ВАЗ 2101-2107, Нива (до 2009 г.в.)

4100

Купить

СравнитьОтложить

Комплект сцепления PILENGA ВАЗ 2108-21099, 2113-2115, Калина 8V

3400

Купить

СравнитьОтложить

Комплект сцепления PILENGA ВАЗ 2110-2112

3950

Купить

СравнитьОтложить

Крестовина карданного вала PILENGA ВАЗ 2121-2131 /Нива/, 2123 /Нива-Шевроле/

510

600

Купить

СравнитьОтложить

Наконечник рулевой PILENGA LADA Vesta (2 штуки)

2050

Купить

СравнитьОтложить

Наконечник рулевой PILENGA ВАЗ 2108-21099, 2113-2115 (2 штуки)

1200

Купить

СравнитьОтложить

Насос водяной PILENGA ВАЗ 16V Калина, Приора, Гранта, Веста, Икс-Рей, Ларгус

1600

Купить

СравнитьОтложить

Палец шаровой PILENGA левый LADA Vesta

750

Купить

СравнитьОтложить

Палец шаровой PILENGA правый LADA Vesta

750

Купить

СравнитьОтложить

Ролик ремня генератора PILENGA ВАЗ Калина, Гранта, Chevrolet NIVA

595

700

Купить

СравнитьОтложить

Ролик ремня ГРМ натяжной и опорный PILENGA ВАЗ 16V 2112, 21124, 21128 (комплект)

1300

Купить

СравнитьОтложить

Шланг тормозной задний PILENGA ВАЗ 2101-2107

300

Купить

СравнитьОтложить

Шланг тормозной задний PILENGA ВАЗ 2108-21099, 2110-2112, 2113-2115, Калина, Приора, Гранта

300

Купить

СравнитьОтложить

Шланг тормозной передний PILENGA ВАЗ 2101-2107

300

Купить

Тормозные диски: замена поверхности, когда заменять

Как и тормозные колодки, тормозные диски не вечны. Роторы изнашиваются при каждом торможении. Скорость износа роторов зависит от многих переменных: типа тормозных колодок на автомобиле, металлургии (твердости и качества) отливок, эффективности охлаждения роторов, типа вождения автомобиля, стиль торможения водителя (агрессивный или легкий) и воздействие влаги и дорожной соли.

Роторы изнашиваются при каждом торможении. Скорость износа роторов зависит от многих переменных: типа тормозных колодок на автомобиле, металлургии (твердости и качества) отливок, эффективности охлаждения роторов, типа вождения автомобиля, стиль торможения водителя (агрессивный или легкий) и воздействие влаги и дорожной соли.

Полуметаллические тормозные колодки обычно содержат очень высокий процент измельченного стального волокна, поэтому они обычно вызывают больший износ роторов, чем большинство керамических или безасбестоорганических (NAO) тормозных колодок. На автомобилях, где износ ротора является проблемой, переход на более «мягкий» фрикционный материал (например, керамику или NAO) может решить эту проблему — при условии, что для конкретного применения доступен выбор фрикционных материалов.

Качество роторов оригинального оборудования может варьироваться от отличного до сомнительного. Большинство автопроизводителей настаивают на том, что качество ротора чрезвычайно важно. В конце концов, роторы являются частью тормозной системы, и безопасность имеет первостепенное значение. Тем не менее, некоторые роторы оригинального оборудования поставляются с завода с твердыми пятнами, включениями, примесями и другим мусором в чугуне, что снижает их долговечность, износостойкость и производительность. Хорошая металлургия имеет решающее значение, поскольку она влияет на фрикционные свойства ротора, а также на его прочность, твердость, звуковые характеристики и даже его коррозионную стойкость.

В конце концов, роторы являются частью тормозной системы, и безопасность имеет первостепенное значение. Тем не менее, некоторые роторы оригинального оборудования поставляются с завода с твердыми пятнами, включениями, примесями и другим мусором в чугуне, что снижает их долговечность, износостойкость и производительность. Хорошая металлургия имеет решающее значение, поскольку она влияет на фрикционные свойства ротора, а также на его прочность, твердость, звуковые характеристики и даже его коррозионную стойкость.

Толщина ротора

Как правило, большинство оригинальных роторов имеют достаточную толщину, чтобы можно было заменить две или более колодок. Но сегодня на некоторых автомобилях роторы тоньше, чтобы снизить вес и стоимость. Следовательно, роторы могут быть изношены до минимальной толщины (которая обычно указывается на самой отливке) к моменту замены первого комплекта тормозных колодок, а в некоторых случаях даже раньше.

Минимальная толщина является важным параметром, поскольку именно минимальная толщина обеспечивает безопасное торможение. По мере того как ротор изнашивается и становится тоньше, его масса уменьшается. Это снижает способность ротора поглощать и рассеивать тепло. Это также снижает прочность ротора, увеличивая риск растрескивания или даже поломки (отказ ротора).

По мере того как ротор изнашивается и становится тоньше, его масса уменьшается. Это снижает способность ротора поглощать и рассеивать тепло. Это также снижает прочность ротора, увеличивая риск растрескивания или даже поломки (отказ ротора).

Вот почему следует всегда измерять толщину роторов при каждом обслуживании тормозов. Если ротор изношен до минимальной толщины, указанной в спецификации, или его нельзя восстановить без превышения размера, его необходимо заменить. В некоторых штатах это закон.

Замена одного изношенного ротора обычно означает замену обоих роторов на транспортном средстве, поскольку они обычно изнашиваются одинаково. Многие эксперты по тормозам рекомендуют заменять оба ротора одновременно (даже если один из них все еще «хороший»), чтобы обеспечить равномерное торможение из стороны в сторону. Значительная разница в толщине ротора может привести к тому, что тормоза будут тянуть в одну сторону.

Неравномерный износ ротора

Неравномерный износ — еще одна проблема, которая может привести к поломке ротора. Пока ротор работает правильно и имеет минимальное боковое (боковое) биение (колебание менее 0,002 дюйма при вращении), он должен изнашиваться достаточно равномерно. Но некоторые факторы могут привести к неравномерному износу ротора, что приведет к разнице в толщине, вызывающей раздражающую вибрацию педали при торможении.

Пока ротор работает правильно и имеет минимальное боковое (боковое) биение (колебание менее 0,002 дюйма при вращении), он должен изнашиваться достаточно равномерно. Но некоторые факторы могут привести к неравномерному износу ротора, что приведет к разнице в толщине, вызывающей раздражающую вибрацию педали при торможении.

Чрезмерное биение ротора или ступицы может быть результатом наложения производственных допусков (или плохого контроля качества). Биение иногда можно уменьшить, изменив положение ротора на ступице, или, если это не сработает, путем восстановления поверхности ротора на автомобиле с помощью токарного станка для автомобильных тормозов или путем установки тонких конических прокладок между ротором и ступицей.

Биение ротора также можно исправить с помощью обычного токарного станка, но для этого требуется многоэтапный процесс. Во-первых, вы должны измерить и отметить точку максимального биения ротора на транспортном средстве. Затем вы должны установить ротор на оправку токарного станка и попытаться воспроизвести такое же биение на токарном станке. Затем вы можете правильно отрезать ротор и снова установить его на автомобиль в том же индексном положении, что и раньше, и, надеюсь, биение исчезнет.

Затем вы можете правильно отрезать ротор и снова установить его на автомобиль в том же индексном положении, что и раньше, и, надеюсь, биение исчезнет.

Деформация и биение ротора также могут быть вызваны чрезмерной или неравномерной затяжкой зажимных гаек. Если кто-то защелкнет зажимные гайки с помощью ударного гайковерта, неравномерная нагрузка на зажимные гайки может скрутить и деформировать шляповидную часть ротора, в результате чего дисковая часть ротора будет качаться при вращении. Использование динамометрического ключа для окончательной затяжки гаек предотвращает такое искажение.

Грязь или ржавчина между ротором и ступицей также могут вызвать биение. Очистка поверхности ступицы и внутренней поверхности шляповидной секции ротора с помощью круглой щетки с приводом от дрели может устранить эту причину биения.

Твердые участки в отливке ротора также могут вызывать неравномерный износ. Твердые участки сопротивляются износу, в то время как окружающие более мягкие участки подвергаются большему износу. Требуется всего около 0,001 дюйма изменения толщины, чтобы вызвать заметную вибрацию педали. Шлифовка не избавляет от проблемы, потому что твердые пятна обычно простираются далеко под поверхность. Удаление выпуклостей может позволить ротору некоторое время нормально работать, но рано или поздно неравномерный износ приведет к тому, что выпуклости вернутся. Лечится только заменой ротора.

Требуется всего около 0,001 дюйма изменения толщины, чтобы вызвать заметную вибрацию педали. Шлифовка не избавляет от проблемы, потому что твердые пятна обычно простираются далеко под поверхность. Удаление выпуклостей может позволить ротору некоторое время нормально работать, но рано или поздно неравномерный износ приведет к тому, что выпуклости вернутся. Лечится только заменой ротора.

Коррозия

Коррозия также может убить роторы. Все роторы в той или иной степени ржавеют, когда транспортное средство припарковано и не эксплуатируется в течение определенного периода времени (например, в течение недели или более, особенно во влажной среде). Некоторые роторы хуже других ржавеют. Сообщается, что для снижения затрат General Motors исключила хром (ингредиент, замедляющий ржавчину), который использовался в некоторых сплавах их чугунных роторов. Результатом стали серьезные проблемы со ржавчиной на роторах оригинального оборудования GM. Ржавчина — это плохо, потому что со временем она ослабляет роторы и делает тормоза шумными, когда автомобиль впервые заводится после парковки.

Ржавые диски также увеличивают износ тормозных колодок. Колодки обычно соскребают ржавчину после нескольких остановок, но до тех пор ржавчина мешает работе колодок и снижает их тормозную способность.

Тепловое воздействие

Управление теплом — еще один фактор, влияющий как на износ ротора, так и на эффективность торможения. Когда тормоза задействованы, трение, создаваемое тормозными колодками, трущимися о роторы, создает много тепла. Тепло поглощается дисковой частью ротора и рассеивается охлаждающими ребрами (щелевыми вентиляционными отверстиями) между поверхностями диска. Вентилируемые роторы почти всегда используются для передних тормозов, в то время как вентилируемые или невентилируемые роторы могут использоваться сзади, где тормозные нагрузки (и тепло) обычно меньше. Количество, расстояние между ребрами и форма охлаждающих ребер также важны, потому что некоторые конструкции более эффективны, чем другие. Замена роторов оригинального оборудования на те, которые не охлаждаются так эффективно из-за меньшего количества ребер или конструкции ребер, может привести к перегреву тормозов и увеличить риск их износа.

Агрессивное вождение, буксировка прицепа, перевозка тяжелых грузов или вождение в горах — все это может привести к повышению температуры тормозов. Со временем это приведет к увеличению износа как колодок, так и ротора, что потребует более раннего обслуживания тормозов, чем это было бы необходимо при более обычном или легком вождении по шоссе. Колодки и тормозные диски на автомобилях, которые большую часть времени ездят в городском режиме с частыми остановками, всегда изнашиваются намного раньше, чем на автомобилях, которые в основном ездят по шоссе или в условиях легкого городского движения.

Осмотр ротора

При замене тормозных колодок всегда следует измерять роторы, чтобы убедиться, что в них еще достаточно металла для безопасного торможения. Как мы уже говорили ранее, если ротор изношен до минимальной толщины, указанной в спецификации, или не может быть восстановлен без превышения этой спецификации (или минимальной спецификации «механической обработки», если она предусмотрена), роторы должны быть заменены.

С другой стороны, если роторы все еще имеют много металла и не имеют признаков твердых пятен, трещин, серьезных канавок или ржавчины, а также нет жалоб на пульсацию педалей, роторы могут быть обработаны по мере необходимости для восстановления плоской поверхности. , гладкая поверхность трения.

Проблемы, связанные со шлифовкой

В некоторых случаях может не потребоваться шлифовка роторов при замене колодок. Если они относительно гладкие с минимальными канавками, их можно не резать. Тем не менее, большинство профессиональных специалистов по тормозам не будут рисковать и не шлифуют тормозные диски, опасаясь, что тормоза могут быть шумными или неудобными до тех пор, пока колодки не будут полностью установлены. сокращение остаточного срока службы. Из-за этого некоторые потребители, а также некоторые производители автомобилей говорят, что роторы не следует шлифовать при каждой замене колодок (если только роторы не имеют плохих канавок или неровностей). Ладно, некоторые люди скупы и пытаются сэкономить. Мы предоставим им это. Но действительно ли они хотят срезать углы на своих тормозах? Ресурфейсинг восстанавливает плоскую, гладкую поверхность, которая обеспечивает надлежащие характеристики трения, минимизирует шумовые вибрации и обеспечивает максимальный контакт колодок.

Ладно, некоторые люди скупы и пытаются сэкономить. Мы предоставим им это. Но действительно ли они хотят срезать углы на своих тормозах? Ресурфейсинг восстанавливает плоскую, гладкую поверхность, которая обеспечивает надлежащие характеристики трения, минимизирует шумовые вибрации и обеспечивает максимальный контакт колодок.

Установка новых колодок на ротор с канавками приводит к тому, что колодки скользят по выступам ротора. В конце концов, колодки изнашиваются и полностью соприкасаются с роторами при их посадке. Но это увеличивает износ колодок и сокращает общий срок службы колодок. Таким образом, можно также утверждать, что отсутствие замены поверхности роторов контрпродуктивно для максимального увеличения срока службы тормозов.

Обработка поверхности роторов также важна, поскольку она влияет на фрикционные характеристики тормозов, посадку колодок, приработку, износ и шум. Большинство новых OEM-роторов сегодня имеют шероховатость поверхности от 30 до 60 дюймов RA (средняя шероховатость), причем многие из них находятся в диапазоне от 40 до 50 RA. В некоторых спецификациях OEM говорится, что приемлемо все, что меньше 80 RA. Если поверхность роторов восстанавливается, их следует обрезать в соответствии с этими спецификациями, используя острые токарные резцы и соответствующие скорости вращения и подачи (не слишком высокие!).

В некоторых спецификациях OEM говорится, что приемлемо все, что меньше 80 RA. Если поверхность роторов восстанавливается, их следует обрезать в соответствии с этими спецификациями, используя острые токарные резцы и соответствующие скорости вращения и подачи (не слишком высокие!).

Композитные роторы (со штампованной стальной центральной шляпкой и чугунным диском), подвергающиеся восстановлению, должны поддерживаться колпачками или адаптерами, чтобы предотвратить их изгибание во время резки. На всех типах роторов также следует использовать гаситель вибрации, чтобы уменьшить шум и вибрацию инструмента.

Просто заменить их?

Несмотря на то, что многие роторы вторичного рынка сегодня недороги, можно просто заменить роторы, а не шлифовать их поверхность. Некоторые магазины автозапчастей предлагают бесплатную шлифовку для клиентов, которые покупают колодки, в то время как другие взимают номинальную плату за шлифовку (от 10 до 20 долларов за ротор).

Новые роторы должны быть готовы к установке прямо из коробки. Не должно быть необходимости «подчищать» их неглубоким надрезом на токарном станке. На самом деле это может привести к ухудшению чистоты поверхности и/или биению роторов, если они не будут правильно обработаны. Это также уменьшит толщину роторов, сократив их срок службы.

Не должно быть необходимости «подчищать» их неглубоким надрезом на токарном станке. На самом деле это может привести к ухудшению чистоты поверхности и/или биению роторов, если они не будут правильно обработаны. Это также уменьшит толщину роторов, сократив их срок службы.

Для клиентов, которые больше заботятся о эффективности торможения и безопасности, чем об экономии нескольких долларов, порекомендуйте сменные роторы премиум-класса. В роторах премиум-класса обычно используется та же конфигурация литья, что и в оригинале (такое же количество охлаждающих ребер между поверхностями и тот же рисунок). Установка сменных роторов с другой конструкцией или конфигурацией ребер может привести к проблемам с охлаждением и/или шумом. Роторы премиум-класса также имеют лучшую металлургию и производятся с более строгим контролем качества.

Остерегайтесь «тонких» роторов с более широким пространством и более тонкими дисками для снижения веса и стоимости. Эти роторы могут охлаждаться не так эффективно, как оригинальное оборудование или роторы вторичного рынка премиум-класса.

Если транспортное средство изначально было оснащено композитными роторами, оригинальные роторы можно заменить аналогичными композитными роторами или литыми роторами. Литые роторы дешевле и жестче, чем композитные роторы. Но центральная часть цельнолитого ротора толще и немного меняет геометрию рулевого управления (радиус скребка и выравнивание схождения). Это может повлиять или не повлиять на рулевое управление и управляемость некоторых автомобилей. На данный момент некоторые OEM-производители (GM) по-прежнему рекомендуют заменять одно и то же на такое же, в то время как другие (Ford) говорят, что можно заменить композит на литой.

Наконец, независимо от того, ремонтирует ли клиент старые тормозные диски или заменяет их новыми, не упускайте из виду сопутствующие возможности продажи, такие как тормозная жидкость, тормозные шланги, суппорты, тормозная смазка и любые специальные инструменты для обслуживания тормозов, которые могут понадобиться. для обслуживания тормозов.

Лучше ли углеродно-керамические тормозные диски, чем железные?

Джефф Риттер

Один из самых частых споров, который сегодня бушует на форумах, посвященных спортивным автомобилям высокого класса, касается выбора между углеродно-керамическими и железными тормозными дисками для дорожных и гоночных автомобилей. Эти дебаты разыгрывались в течение многих месяцев и лет, и сторонники обеих сторон яростно отстаивали свою точку зрения. Поскольку углеродно-керамические диски обычно стоят более 8000 долларов, финансовые ставки высоки, поэтому эмоции, связанные с выбором между железом и углеродной керамикой, также накаляются. Проще говоря, никто не хочет быть парнем, который сделал пятизначная ошибка!

Эти дебаты разыгрывались в течение многих месяцев и лет, и сторонники обеих сторон яростно отстаивали свою точку зрения. Поскольку углеродно-керамические диски обычно стоят более 8000 долларов, финансовые ставки высоки, поэтому эмоции, связанные с выбором между железом и углеродной керамикой, также накаляются. Проще говоря, никто не хочет быть парнем, который сделал пятизначная ошибка!

Цель этой статьи — сначала объяснить различия между тремя основными типами тормозных дисков, представленными на рынке сегодня. Изучив технические различия и ограничения каждого типа дисков, мы рассмотрим, что вы можете сделать, чтобы убедиться, что тормозная система вашего дорожного и трекового автомобиля наилучшим образом соответствует предполагаемому использованию.

Три типа автомобильных дисков, а не два!

Хотя полное материаловедение и конструктивные параметры каждого типа диска выходят далеко за рамки этой статьи, мы сначала кратко рассмотрим, что именно сравнивается, прежде чем углубляться в преимущества выбора какого-либо отдельного материала диска.

Тормозной диск — довольно простой элемент в большой схеме автомобильных компонентов. Его работа заключается в преобразовании кинетической энергии линейного движения автомобиля в тепло при зажиме тормозным суппортом и колодками. Материал, используемый для изготовления диска, должен обладать способностью поглощать и рассеивать тепло, а также иметь достаточную механическую прочность, чтобы выдерживать усилие зажима суппорта и тормозной момент. Он также должен передавать соответствующее и контролируемое трение при взаимодействии с тормозными колодками. Это явно большая просьба, поэтому у нас есть такой ограниченный ассортимент материалов, которые подходят для этой задачи. Для автомобильных приложений существует три основных типа тормозных дисков:

- Серый (ковкий) чугун

- Углерод-углерод (У/У)

- Углеродно-керамическая матрица (CCM) / Композит с керамической матрицей (CMC), также известный как (CCM, CMC, PCCB и т. д.)

Тормозные диски из серого чугуна, получившие свое название из-за содержания графита, получили широкое распространение в автомобилях в 1960-х годах. это не то слово, чтобы описать их. Они так долго оставались популярными, потому что нам еще предстоит найти материал, который предлагает превосходное сочетание производительности, долговечности и стоимости. Железные диски обладают превосходной теплопроводностью, механической прочностью, износостойкостью, и ими можно манипулировать в соответствии с конкретными потребностями путем легирования и легкого формирования различных форм. Небольшие количества других элементов, таких как углерод, молибден и кремний, могут быть добавлены в смесь, чтобы адаптировать характеристики к конкретным потребностям, что делает железные диски особенно универсальными. Затраты на обработку литья и механической обработки железных тормозных дисков относительно низки по сравнению с другими материалами для дисков, что делает их экономически эффективными для широкого использования в широком диапазоне применений.

это не то слово, чтобы описать их. Они так долго оставались популярными, потому что нам еще предстоит найти материал, который предлагает превосходное сочетание производительности, долговечности и стоимости. Железные диски обладают превосходной теплопроводностью, механической прочностью, износостойкостью, и ими можно манипулировать в соответствии с конкретными потребностями путем легирования и легкого формирования различных форм. Небольшие количества других элементов, таких как углерод, молибден и кремний, могут быть добавлены в смесь, чтобы адаптировать характеристики к конкретным потребностям, что делает железные диски особенно универсальными. Затраты на обработку литья и механической обработки железных тормозных дисков относительно низки по сравнению с другими материалами для дисков, что делает их экономически эффективными для широкого использования в широком диапазоне применений.

Углерод-углеродные (C/C) тормозные диски в основном используются в тормозах самолетов, с крайне ограниченным использованием в некоторых автомобильных гоночных сериях, таких как Formula 1 и IndyCar. Основными причинами их использования в этих приложениях являются малый вес, устойчивость к тепловому удару, низкое тепловое расширение, способность выдерживать очень высокие температуры и высокий коэффициент трения при повышенных температурах. Чтобы сформировать углерод-углеродный диск, волокнистую ткань сначала укладывают в общую форму диска (она же заготовка). Волокна могут быть либо нарезаны, либо сплетены в слои (иногда называемые «непрерывными прядями»). Затем преформы дисков проходят ряд процессов, таких как нагрев в инертном газе, химическое осаждение из паровой фазы (CVD) и/или пропитка жидким фенолом (LPI) с целью создания структуры из чистого углерода. Уникально то, что колодки, которые сочетаются с карбоновыми дисками, сделаны из того же материала. Эти процессы являются сложными, трудоемкими и чрезвычайно энергоемкими, требуют недель для обработки при чрезвычайно высоких температурах и требуют очень дорогого оборудования. Логично, что они приводят к невероятно дорогому конечному продукту.

Основными причинами их использования в этих приложениях являются малый вес, устойчивость к тепловому удару, низкое тепловое расширение, способность выдерживать очень высокие температуры и высокий коэффициент трения при повышенных температурах. Чтобы сформировать углерод-углеродный диск, волокнистую ткань сначала укладывают в общую форму диска (она же заготовка). Волокна могут быть либо нарезаны, либо сплетены в слои (иногда называемые «непрерывными прядями»). Затем преформы дисков проходят ряд процессов, таких как нагрев в инертном газе, химическое осаждение из паровой фазы (CVD) и/или пропитка жидким фенолом (LPI) с целью создания структуры из чистого углерода. Уникально то, что колодки, которые сочетаются с карбоновыми дисками, сделаны из того же материала. Эти процессы являются сложными, трудоемкими и чрезвычайно энергоемкими, требуют недель для обработки при чрезвычайно высоких температурах и требуют очень дорогого оборудования. Логично, что они приводят к невероятно дорогому конечному продукту. Хотя они хорошо работают, когда массивная реактивная струя ударяет по тормозам и мгновенно выделяет огромное количество тепла, углерод-углеродные диски не подходят для дорожных автомобилей, потому что они не создают достаточного трения при низких температурах, наблюдаемых во время ежедневного вождения, и они также имеют тенденцию высокий уровень износа. Если вы думаете, что теперь у вас есть проблема с тормозной пылью на ваших колесах, умножьте это на 20 с Carbon-Carbon!

Хотя они хорошо работают, когда массивная реактивная струя ударяет по тормозам и мгновенно выделяет огромное количество тепла, углерод-углеродные диски не подходят для дорожных автомобилей, потому что они не создают достаточного трения при низких температурах, наблюдаемых во время ежедневного вождения, и они также имеют тенденцию высокий уровень износа. Если вы думаете, что теперь у вас есть проблема с тормозной пылью на ваших колесах, умножьте это на 20 с Carbon-Carbon!

Тормозные диски с углеродно-керамической матрицей (CCM) или композитным керамическим матриксом (CMC) являются производными от углерод-углеродных дисков, которые сегодня становятся все более и более популярными на дорожных спортивных автомобилях. Углеродные керамические диски отличаются от углеродно-углеродных дисков тем, что они изготавливаются путем плавления порошка кремния и втягивания его в поры формы для дисков из углеродного волокна при чрезвычайно высоких температурах. Этот процесс инфильтрации жидким кремнием создает керамическую матрицу, известную как карбид кремния (C/SiC). Затем диски покрывают тонким слоем материала для защиты от кислорода, потому что кислород превращает твердый углерод в углекислый газ при высоких температурах. Углеродные керамические диски превосходят углерод-углеродные диски для дорожных автомобилей, потому что керамическая матрица позволяет им создавать трение при ежедневных температурах вождения. Они также более устойчивы к истиранию тормозных колодок, и их производство дешевле по сравнению с углерод-углеродом из-за сокращения времени обработки. Тем не менее, процесс создания дисков с углеродной керамической матрицей по-прежнему намного более трудоемкий и длительный по сравнению с железными дисками, что приводит к значительно более высоким затратам.

Затем диски покрывают тонким слоем материала для защиты от кислорода, потому что кислород превращает твердый углерод в углекислый газ при высоких температурах. Углеродные керамические диски превосходят углерод-углеродные диски для дорожных автомобилей, потому что керамическая матрица позволяет им создавать трение при ежедневных температурах вождения. Они также более устойчивы к истиранию тормозных колодок, и их производство дешевле по сравнению с углерод-углеродом из-за сокращения времени обработки. Тем не менее, процесс создания дисков с углеродной керамической матрицей по-прежнему намного более трудоемкий и длительный по сравнению с железными дисками, что приводит к значительно более высоким затратам.

Ключевым моментом, который необходимо понять, является то, что углерод-углерод и углерод-керамическая матрица — это очень разные материалы с очень разными эксплуатационными характеристиками, предназначенные для самых разных применений. Диски Carbon-Carbon, используемые на автомобилях F1, сильно отличаются от черных дисков, которые поставляются с завода на Porsche 911. Тем не менее, энтузиасты часто называют все диски из композитных материалов, не содержащих железа, «керамическими» или «углеродными». они ошибочно называют железные диски «стальными» или «сталями».

Тем не менее, энтузиасты часто называют все диски из композитных материалов, не содержащих железа, «керамическими» или «углеродными». они ошибочно называют железные диски «стальными» или «сталями».

Что является источником этой путаницы и непонимания? Производители транспортных средств. Они постоянно используют гоночную родословную углерод-углеродных дисков для продажи дорогих опциональных углеродно-керамических тормозных пакетов. Их веб-сайты, литература и продавцы используют маркетинговые фразы, такие как «проверено в автоспорте», «максимальная долговечность» и «вдохновлены гонками», чтобы описать свои композитные дисковые тормозные системы. Ничего не подозревающие энтузиасты предполагают, что если углерод-углеродные диски, которые они видели в гонках Формулы-1, могут выдерживать такие нагрузки, то углеродно-керамические диски, безусловно, являются идеальным выбором для таких нагрузок на их ZR1 или 9.11 Турбо. К сожалению, они сравнивают два совершенно разных типа продуктов! В то время как углерод-углеродные тормоза уже давно признаны лучшим решением для гоночных тормозов с тех пор, как Гордон Мюррей впервые применил их на автомобиле Brabham F1 в 1976 году, углеродно-керамические тормоза не разрабатывались с этой целью. Вместо этого они были разработаны с целью стать идеальным решением для шоссейных тормозов .

Вместо этого они были разработаны с целью стать идеальным решением для шоссейных тормозов .

Каковы преимущества углеродно-керамических тормозов?

Диски Carbon Ceramic — отличный вариант для улица за рулем, потому что они имеют следующие характеристики:

- Значительное снижение неподрессоренной массы и массы при вращении — Дисковый узел CCM обычно весит приблизительно 60 % веса своего железного аналога. Уменьшение неподрессоренных и вращающихся масс на такую величину оказывает положительное влияние на все аспекты динамики автомобиля, включая ускорение, торможение и управляемость. Экономия топлива, маневренность, реакция амортизаторов и комфорт автомобиля также могут быть улучшены за счет уменьшения неподрессоренной массы. Однако реальное снижение массы обычно намного меньше заявленного. Да, диск намного легче. колодки, часто необходимые для работы с большей требуемой площадью трения (подробнее об этом позже), обычно не учитываются при сравнении.

- Высокая стойкость к истиранию- Керамическая матрица твердая, имеет низкую пористость и очень устойчива к износу от трения о нее тормозными колодками. Если поверхностное покрытие не сгорело при экстремальных температурах на гоночной трассе, а диски не были повреждены каким-либо другим образом, углеродно-керамические диски потенциально могут прослужить весь срок службы автомобиля при обычном уличном вождении. Некоторые производители прогнозируют пробег до 200 000 миль на одном комплекте дисков.

- Низкая тормозная пыль — В железной тормозной системе большая часть тормозной пыли, скапливающейся на колесах, представляет собой материал железного диска, который был соскоблен с поверхности диска колодками, а не сам материал колодки. Пары колодки и диска из углеродной керамики обычно имеют низкий уровень пылеобразования, поскольку твердость поверхности диска CCM предотвращает его истирание. Это означает, что вы не будете так часто мыть или протирать колеса.

- Low NVH- Несмотря на то, что мы слышим жалобы некоторых владельцев на стон и визг, углеродно-керамические тормозные блоки, как правило, имеют более низкие связанные с этим проблемы NVH (шум, вибрация и резкость), чем их аналоги с железными дисками.

- Коррозионная стойкость- Углеродные керамические диски не ржавеют и не подвергаются коррозии из-за дорожной соли и воды.

- Сопротивление короблению и деформации- Углеродные керамические диски не растут и не деформируются при высоких температурах, как на гоночной трассе. Размер дисков остается стабильным, что снижает вероятность их конусности, деформации или неравномерного износа колодок.

Если перечисленные выше преимущества важны для вас и вы можете себе их позволить, при покупке вашего следующего автомобиля обязательно обратите внимание на диски из углеродно-керамического композита. В то время как некоторые энтузиасты не могут жить с деревянным ощущением углеродно-керамической тормозной системы, они могут предложить превосходные манеры поведения на дороге и производительность.

Каковы недостатки углеродно-керамических дисков?

В то время как углеродно-керамические диски отлично подходят для уличного использования, их эффективность на гоночной трассе — совсем другая история. На трассе повторяющиеся остановки на высоких скоростях генерируют значительно более высокие температуры дисков по сравнению с тем, что можно было бы законно или разумно достичь на улице. Все нижеизложенное относится не только к OEM-углеродно-керамическим дискам, но и к текущим предложениям вторичного рынка.

- Окисление при температуре трека- Хотя они могут быть менее устойчивыми к короблению или деформации при повторяющихся повышенных температурах , , самая большая проблема с углеродно-керамическими дисками заключается в том, что они окисляются при температуре трека. Если вы обратитесь к разделу выше о том, как изготавливаются углеродно-керамические диски, вы помните, что последним шагом является нанесение покрытия на диски, которое защищает пряди углеродного волокна от возгорания и превращения в углекислый газ при высоких температурах.

К сожалению, современная технология, заложенная в этом покрытии, недостаточна для защиты углеродно-керамических дисков современных тяжелых и мощных спортивных автомобилей в суровых условиях трассы. Поверхностное покрытие разрушается, когда диски неоднократно нагреваются до температур, и на поверхности диска появляются шероховатые высыпания. Эти пустоты на поверхности диска указывают на то, что ваши углеродно-керамические диски буквально превращаются в газообразную форму в результате окисления. В некоторых случаях окисление является неизлечимым (измельченные волокнистые диски), и после этого диски должны быть утилизированы. В других случаях (диски из непрерывного волокна) диски можно шлифовать, но только ограниченное количество раз и по высокой цене. Поэтому износ углеродокерамических дисков измеряется с точки зрения минимальной массы, а не традиционной минимальной толщины, используемой для измерения железных дисков. Как только достигается минимальная масса, углеродокерамический диск становится мусором.

К сожалению, современная технология, заложенная в этом покрытии, недостаточна для защиты углеродно-керамических дисков современных тяжелых и мощных спортивных автомобилей в суровых условиях трассы. Поверхностное покрытие разрушается, когда диски неоднократно нагреваются до температур, и на поверхности диска появляются шероховатые высыпания. Эти пустоты на поверхности диска указывают на то, что ваши углеродно-керамические диски буквально превращаются в газообразную форму в результате окисления. В некоторых случаях окисление является неизлечимым (измельченные волокнистые диски), и после этого диски должны быть утилизированы. В других случаях (диски из непрерывного волокна) диски можно шлифовать, но только ограниченное количество раз и по высокой цене. Поэтому износ углеродокерамических дисков измеряется с точки зрения минимальной массы, а не традиционной минимальной толщины, используемой для измерения железных дисков. Как только достигается минимальная масса, углеродокерамический диск становится мусором. Несмотря на то, что технология продолжает развиваться и совершенствоваться, мы по-прежнему регулярно наблюдаем, как углеродно-керамические диски начинают сильно окисляться всего за дюжину трековых сессий (иногда это может произойти за один день на треке)!

Несмотря на то, что технология продолжает развиваться и совершенствоваться, мы по-прежнему регулярно наблюдаем, как углеродно-керамические диски начинают сильно окисляться всего за дюжину трековых сессий (иногда это может произойти за один день на треке)! - Высокая температура поверхности диска — Температура поверхности диска из углеродной керамики может быть на пару сотен градусов выше, чем у железного диска аналогичного размера при сопоставимых условиях трассы. В результате на ваши колодки, поршни суппорта, поршневые уплотнения и тормозную жидкость поступает больше тепла, что требует более частого ремонта суппорта и более высокой вероятности закипания тормозной жидкости.

- Низкая теплопроводность- Тепло не проходит через углерод так легко, как через железо, что вызывает многочисленные проблемы. Во-первых, для охлаждения дисков из углеродной керамики требуется излучение с большой площади поверхности.

В то время как железный диск может использовать внутренние лопасти сложной формы для подачи охлаждающего воздуха и отвода тепла, тепло не так равномерно распределяется по всему углеродному диску. Таким образом, углеродно-керамические диски не очень эффективны при использовании тормозных каналов. Вместо этого углеродно-керамические диски имеют очень широкую поверхность трения или рабочую площадь, чтобы излучать как можно больше тепла. Еще одним недостатком большей рабочей зоны является то, что колодки, необходимые для сопряжения с дисками, очень большие и дорогие, поскольку цены на колодки обычно пропорциональны размеру.

В то время как железный диск может использовать внутренние лопасти сложной формы для подачи охлаждающего воздуха и отвода тепла, тепло не так равномерно распределяется по всему углеродному диску. Таким образом, углеродно-керамические диски не очень эффективны при использовании тормозных каналов. Вместо этого углеродно-керамические диски имеют очень широкую поверхность трения или рабочую площадь, чтобы излучать как можно больше тепла. Еще одним недостатком большей рабочей зоны является то, что колодки, необходимые для сопряжения с дисками, очень большие и дорогие, поскольку цены на колодки обычно пропорциональны размеру. - Дорогой и ограниченный ассортимент совместимых тормозных колодок- Помимо того, что очень большой и дорогой, существует не так много компаундов тормозных колодок, совместимых с углеродно-керамическими дисками. Состав колодки должен быть совместим с конкретным используемым материалом диска и может быстро разрушить диски, если это не так.

Поскольку тормозные колодки являются очень личным выбором для большинства любителей трека, углеродно-керамические диски не предоставляют водителю много возможностей для достижения желаемого ощущения.

Поскольку тормозные колодки являются очень личным выбором для большинства любителей трека, углеродно-керамические диски не предоставляют водителю много возможностей для достижения желаемого ощущения. - Плохое ощущение – Опытные водители скажут вам, что чугунные диски обеспечивают превосходное ощущение педали. Некоторые водители считают, что углеродно-керамические диски кажутся абразивными при более низких температурах и похожи на камень с небольшой модуляцией, когда они достигают температуры трека. Чувство педали тормоза и возникающая в результате уверенность очень важны, когда вы мчитесь к ограждению на скорости 150 миль в час!

- Высокая стоимость замены диска- Сменные диски из углеродной керамики могут быть ужасно дорогими. Если вы изнашиваете или повреждаете диск, замена каждого из них может стоить тысячи долларов, а не сотни долларов за аналогичный железный диск. При интенсивной эксплуатации углеродно-керамических дисков на гоночной трассе вероятность замены одного или нескольких из них возрастает в геометрической прогрессии по сравнению с тем, если вы ездите на машине только по улице.

- Меньшее снижение веса, чем заявлено – Да, диск в сборе легче. Однако широкая рабочая зона требует более крупных и тяжелых колодок, а также более крупных и тяжелых суппортов. Сложите веса всех систем, и они во много раз не так далеко друг от друга.

- Склонность к повреждениям- Многие производители рекомендуют накрывать или прокладывать диски из углеродной керамики при обращении с ними, чтобы они не скололись и не треснули. Мы видели много случаев, когда камень или другой обломок гусеницы застревал между суппортом и диском, разрушая диск CCM. Один стук при смене колеса может испортить диск. Кроме того, некоторые химические чистящие средства для колес или абразивы, используемые в отделке автомобилей, могут повредить углеродно-керамические диски.

- Осколки- Углеродные керамические диски нельзя брать голыми руками, так как они могут оставить угольные осколки на коже.

- Повышенная чувствительность к полировке/притирке- Большинство производителей имеют четкие, а иногда и запутанные инструкции по притирке своих углеродно-керамических дисков.

Я помню, как читал страницу за страницей комментарии владельцев, которые были разочарованы процедурой притирки, рекомендованной для дисков CCM на их C6 ZR1. И наоборот, набор железных дисков и колодок обычно можно приладить всего за десять минут на пустом участке дороги или за несколько минут на тормозном стенде.

Я помню, как читал страницу за страницей комментарии владельцев, которые были разочарованы процедурой притирки, рекомендованной для дисков CCM на их C6 ZR1. И наоборот, набор железных дисков и колодок обычно можно приладить всего за десять минут на пустом участке дороги или за несколько минут на тормозном стенде. - Плохая посадка колес – диски CCM обычно должны быть как минимум на 25 мм больше в диаметре, чтобы иметь охлаждающую способность, сравнимую с железным диском, и даже в этом случае охлаждение может страдать. Большие диски ограничивают выбор колес и шин и вынуждают владельца используйте более крупные и тяжелые колеса и шины, противодействуя снижению веса, обеспечиваемому дисками.

Несмотря на то, что производители автомобилей обещают превосходные характеристики на гоночных трассах, реальные результаты говорят совсем о другом. Быстрый поиск в Rennlist, McLaren Life, Audizine или Corvetteforum выявит длинный список разочарованных владельцев, которые в той или иной форме были буквально и фигурально обожжены углеродно-керамическими дисками на гоночной трассе. Вы найдете комментарии об окислении/выгорании, сколах, помехах в колесах, трудностях прилегания, отсутствии выбора колодок и т. д. Мы видели, как это повторялось снова и снова в течение последних двадцати лет с тех пор, как Porsche впервые представила PCCB на рынке. рынок на Carrera GT и 996 ГТ2. Некоторые внутренние сотрудники Porsche даже наконец признали, что PCCB может быть не лучшим выбором, если вы отслеживаете свой автомобиль!

Вы найдете комментарии об окислении/выгорании, сколах, помехах в колесах, трудностях прилегания, отсутствии выбора колодок и т. д. Мы видели, как это повторялось снова и снова в течение последних двадцати лет с тех пор, как Porsche впервые представила PCCB на рынке. рынок на Carrera GT и 996 ГТ2. Некоторые внутренние сотрудники Porsche даже наконец признали, что PCCB может быть не лучшим выбором, если вы отслеживаете свой автомобиль!

Какие у меня есть варианты?

Итак, вы заказали свой последний трековый автомобиль с опциональными углеродно-керамическими дисками, и теперь вы чувствуете себя немного подавленным по поводу этого решения. Не бойтесь, у вас есть варианты!

Вариант 1 — сохраните штатные суппорты и замените диски двухкомпонентными дисками AP Racing Iron J Hook. Наши диски AP Racing J Hook по общему размеру идентичны дискам OEM.

углеродно-керамические диски, и они легко интегрируются в автомобиль. Хотя они добавят немного веса, они сэкономят вам целое состояние при замене дисков.

К сожалению, современная технология, заложенная в этом покрытии, недостаточна для защиты углеродно-керамических дисков современных тяжелых и мощных спортивных автомобилей в суровых условиях трассы. Поверхностное покрытие разрушается, когда диски неоднократно нагреваются до температур, и на поверхности диска появляются шероховатые высыпания. Эти пустоты на поверхности диска указывают на то, что ваши углеродно-керамические диски буквально превращаются в газообразную форму в результате окисления. В некоторых случаях окисление является неизлечимым (измельченные волокнистые диски), и после этого диски должны быть утилизированы. В других случаях (диски из непрерывного волокна) диски можно шлифовать, но только ограниченное количество раз и по высокой цене. Поэтому износ углеродокерамических дисков измеряется с точки зрения минимальной массы, а не традиционной минимальной толщины, используемой для измерения железных дисков. Как только достигается минимальная масса, углеродокерамический диск становится мусором.

К сожалению, современная технология, заложенная в этом покрытии, недостаточна для защиты углеродно-керамических дисков современных тяжелых и мощных спортивных автомобилей в суровых условиях трассы. Поверхностное покрытие разрушается, когда диски неоднократно нагреваются до температур, и на поверхности диска появляются шероховатые высыпания. Эти пустоты на поверхности диска указывают на то, что ваши углеродно-керамические диски буквально превращаются в газообразную форму в результате окисления. В некоторых случаях окисление является неизлечимым (измельченные волокнистые диски), и после этого диски должны быть утилизированы. В других случаях (диски из непрерывного волокна) диски можно шлифовать, но только ограниченное количество раз и по высокой цене. Поэтому износ углеродокерамических дисков измеряется с точки зрения минимальной массы, а не традиционной минимальной толщины, используемой для измерения железных дисков. Как только достигается минимальная масса, углеродокерамический диск становится мусором. Несмотря на то, что технология продолжает развиваться и совершенствоваться, мы по-прежнему регулярно наблюдаем, как углеродно-керамические диски начинают сильно окисляться всего за дюжину трековых сессий (иногда это может произойти за один день на треке)!

Несмотря на то, что технология продолжает развиваться и совершенствоваться, мы по-прежнему регулярно наблюдаем, как углеродно-керамические диски начинают сильно окисляться всего за дюжину трековых сессий (иногда это может произойти за один день на треке)!  В то время как железный диск может использовать внутренние лопасти сложной формы для подачи охлаждающего воздуха и отвода тепла, тепло не так равномерно распределяется по всему углеродному диску. Таким образом, углеродно-керамические диски не очень эффективны при использовании тормозных каналов. Вместо этого углеродно-керамические диски имеют очень широкую поверхность трения или рабочую площадь, чтобы излучать как можно больше тепла. Еще одним недостатком большей рабочей зоны является то, что колодки, необходимые для сопряжения с дисками, очень большие и дорогие, поскольку цены на колодки обычно пропорциональны размеру.

В то время как железный диск может использовать внутренние лопасти сложной формы для подачи охлаждающего воздуха и отвода тепла, тепло не так равномерно распределяется по всему углеродному диску. Таким образом, углеродно-керамические диски не очень эффективны при использовании тормозных каналов. Вместо этого углеродно-керамические диски имеют очень широкую поверхность трения или рабочую площадь, чтобы излучать как можно больше тепла. Еще одним недостатком большей рабочей зоны является то, что колодки, необходимые для сопряжения с дисками, очень большие и дорогие, поскольку цены на колодки обычно пропорциональны размеру.  Поскольку тормозные колодки являются очень личным выбором для большинства любителей трека, углеродно-керамические диски не предоставляют водителю много возможностей для достижения желаемого ощущения.

Поскольку тормозные колодки являются очень личным выбором для большинства любителей трека, углеродно-керамические диски не предоставляют водителю много возможностей для достижения желаемого ощущения.

Я помню, как читал страницу за страницей комментарии владельцев, которые были разочарованы процедурой притирки, рекомендованной для дисков CCM на их C6 ZR1. И наоборот, набор железных дисков и колодок обычно можно приладить всего за десять минут на пустом участке дороги или за несколько минут на тормозном стенде.

Я помню, как читал страницу за страницей комментарии владельцев, которые были разочарованы процедурой притирки, рекомендованной для дисков CCM на их C6 ZR1. И наоборот, набор железных дисков и колодок обычно можно приладить всего за десять минут на пустом участке дороги или за несколько минут на тормозном стенде.