Как сделать прокладку паронита для карбюратора

Карбюратор — достаточно сложный механизм, внутри которого используется несколько видов прокладок. С течением времени заводские изделия изнашиваются и нуждаются в замене. Новые детали можно сделать из резины или даже картона, но оптимальным решением станут паронит прокладки. Обязательно использовать маслобензостойкий материал, поскольку обычный может раскиснуть. В нашем сегодняшнем материале мы поговорим о том, как правильно вырезать прокладку из паронита, а также для чего может понадобиться просечка. Это небольшой инструмент, изготавливаемый из металлической трубы. На сайте компании «Завод Укргума» вы найдете листовой паронит МБС, который имеет широкую область использования.

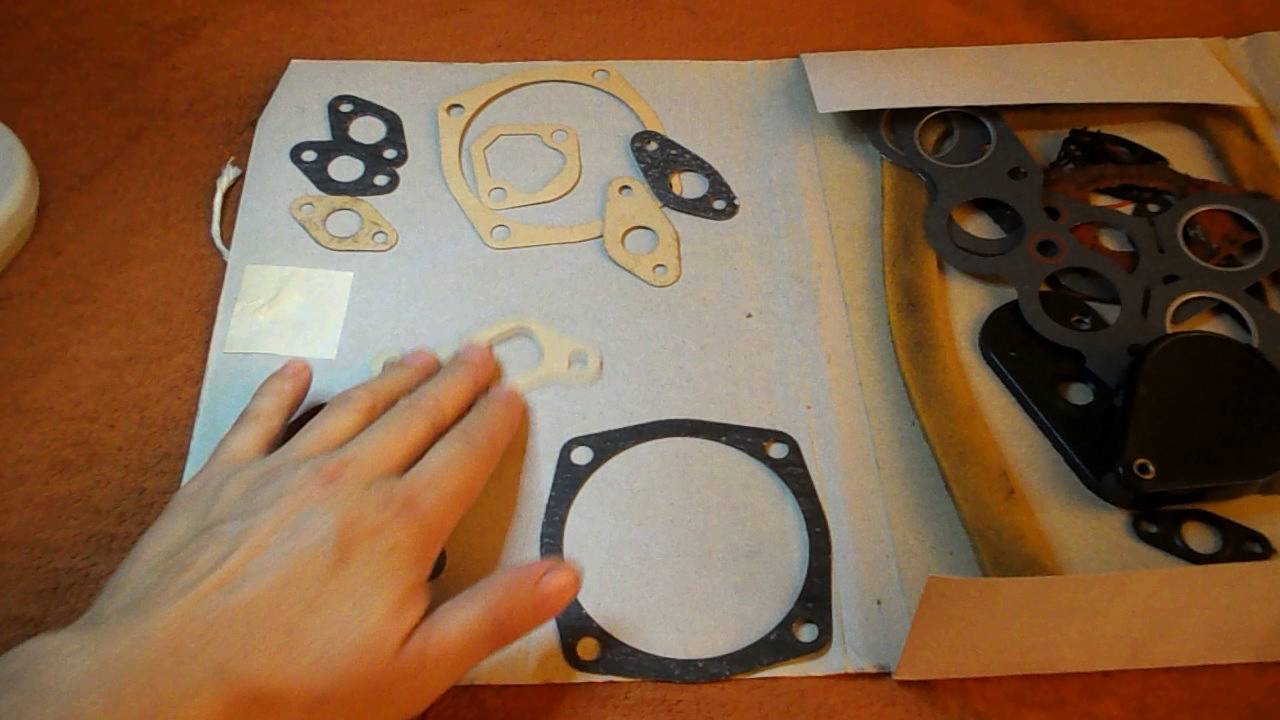

Какие прокладки используются в карбюраторе

Перед тем, как обсуждать паронит прокладки, и как их правильно вырезать с помощью просечки, попробуем разобраться, какие уплотнители используются в карбюраторе.

● уплотнитель между впускным коллектором и карбюратором;

● теплоизоляционная прокладка;

● деталь в нижней части крепления устройства;

● верхний элемент перед патрубком воздушного фильтра;

● герметичный элемент крышки изделия.

В некоторых случаях, когда температура среды не сильно высокая, удобно использовать картон. Он дешево стоит, его легко достать и просто заменить при необходимости. Прокладки из паронита нужны там, где присутствует высокое давление, под действием которого материал становится текучим и способным обеспечить 100%-ную герметичность. Толщина детали должна быть такой, чтобы соединяемые элементы надежно фиксировались, а сам уплотнитель легко выдерживал испытываемые нагрузки.

Вырезаем паронит прокладку с помощью просечки

Для приготовления паронит прокладки можно использовать разные инструменты, но удобнее всего это делать с помощью просечки.

У хорошего мастера просечка всегда есть под рукой. Она подходит для вырезания не только паронит прокладок, но и изделий из резины и других материалов. Приготовить инструмент совсем не сложно:

● берем трубу небольшого диаметра и длины 100-200 мм;

● торцуем (выравниваем) изделие с обеих сторон;

● один край затачиваем по кругу напильником или на токарном станке;

● на втором конце привариваем, накручиваем или надеваем любую деталь, которая улучшит хват.

Для повышения функциональности просечки ее режущий край желательно закалить. Если такой возможности нет, то вам просто придется чаще ее затачивать после вырезания резиновых или паронит прокладок. Желательно иметь в наличии несколько заостренных труб под изготовление деталей разного диаметра, если вы часто собираетесь этим заниматься.

После того, как инструмент подобран по размеру и готов к работе, можно приступать. Рассмотрим порядок вырезания прокладок из паронита в бытовых условиях:

● резиновая пластина укладывается на ровное и плоское основание;

● труба с отверстием равным наружному диаметру уплотнителя устанавливается вертикально поверхности реза и вращается с небольшим усилием;

● после того, как полученная заготовка отделилась от листа материала, берется новая просечка с диаметром внутреннего отверстия прокладки и завершает подготовку изделия.

При хорошей заточке трубы вам не придется прикладывать особые усилия в работе. Из паронита толщиной 1-2 мм, чего вполне достаточно для изготовления прокладки, легко вырезаются нужные заготовки.

Листовой паронит для изготовления прокладок в «Завод Укргума»

Компания ООО «Завод Укргума» — ответственный производитель и поставщик листового паронита, который идеально подходит для вырезания прокладок с помощью просечки. Предприятие предлагает своим клиентам маслобензостойкий материал с широкой областью применения. Изготавливается он из асбесто-каучуковых масс путем прессования. Продукция соответствует жестким требованиям ГОСТ 481-80. К основным достоинствам ПМБ материала для вырезания паронит прокладок относят:

Предприятие предлагает своим клиентам маслобензостойкий материал с широкой областью применения. Изготавливается он из асбесто-каучуковых масс путем прессования. Продукция соответствует жестким требованиям ГОСТ 481-80. К основным достоинствам ПМБ материала для вырезания паронит прокладок относят:

● устойчивость к агрессивным средам (спирту, кислотам, нефтепродуктам) и высоким температурам;

● способность не пропускать не только жидкости, но и газы;

● возможность перехода в текучее состояние под воздействием интенсивного давления;

● длительный срок эксплуатации и доступную стоимость.

Используя просечку вы легко подготовите прокладку из паронита для установки в карбюратор транспортного средства. Важно правильно подобрать заточенные трубы по диаметру, чтобы полученный уплотнитель точно вошел в посадочное место и обеспечил полную герметичность.

Производственное предприятие «Завод Укргума» — надежный партнер для частных лиц и бизнеса, чья продукция заслужила уважение на украинском рынке благодаря высокому качеству и доступной цене. Сотрудники компании бесплатно предоставляют профессиональные консультации и всегда готовы помочь разобраться в ассортименте. Поставки листового паронита разной толщины могут осуществляться в розницу и оптом. Заказывайте материал для вырезания прокладок с помощью просечки у непосредственного производителя!

Сотрудники компании бесплатно предоставляют профессиональные консультации и всегда готовы помочь разобраться в ассортименте. Поставки листового паронита разной толщины могут осуществляться в розницу и оптом. Заказывайте материал для вырезания прокладок с помощью просечки у непосредственного производителя!

Герметизирующие прокладки из паронита ПМБ и паронита ПОН

Для создания герметичных соединений разных материалов применят специальные прокладки, которые изготавливаются не только из резины, бумаги и полимерных материалов. Существую прокладки, которые произведены из композитных материалов, и обладают определенными свойствами «веществ-родителей». Таким материалом является паронит, который изготовлен в результате вулканизации смеси асбеста, растворителя, каучука, минеральных наполнителей и серы. Под большим давлением его раскатывают в лист, из которого уже потом можно вырубать или вырезать прокладки самых различных форм. Самыми распространенными местами, где можно встретить паронитовую прокладку, являются головка блока цилиндров в автомобиле и бытовые смесители горячей и холодной воды.

Прокладки из паронита ПМБ, то есть маслобензостойкого — применяются в средах: газообразном кислороде и азоте, тяжелых и легких нефтепродуктах, рассолах, коксовом газе. От паронита общего назначения он отличается своей необычайной способностью выдерживать агрессивное химическое воздействие при высокой температуре.

Паронит ПОН и ПМБ обладает свойством течь при достижении определенного давления (более 320 МПа). Вследствие этого он заполняет собой все неровности и канавки в материале. Но для этого он должен быть не очень толстым — обычно выпускают листы не толще 6 мм.

В компании ООО ТК «Импульс» вы можете заказать любые существующие разновидности паронита ПМБ и ПОН, листы разной толщины и размера.

Из чего вырезать прокладку задних фонарей?

Количество гостей со мной:

Опции темы

Из чего вырезать прокладку задних фонарей?

После сильного дождя половина задней левой фары воды, фара снята, промыта, высушена. Старая прокладка совсем рассохлась вся и видимо пропустила воду внутрь фонаря. Я конечно понимаю что лучше заказать новые обе но вот ждать их придется долго и цена не малая. На силиконовый герметик сажать не буду так как потом их не отдерешь.

возьми ленту для фиксации каучуковой теплоизоляции что используют кондиционерщики — строительный рынок и магазины с медными и каучуковыми изоляционными трубками ищи

Самоклеящийся уплотнитель нужной толшины и в путь! недавно столкнулся с такой же проблемой с Моретто

Стоит ли совместно с прокладкой использовать герметик?

по теме:

может проще вырезать по форме из автомобильной камеры — быстро, дешего, хватит на долго.

хотя вырезать можно и из автомобильной камеры и из уплотнителей для вентиляции, можно еще заглянуть водопроводный магизин, там тоже прокладок больших много, может что то подберётся, еще в магазине для тракторов и сельхоз техники там проккладок и уплотителей очень много.

на вкус и цвет, что подойдет.

+ к вопросу

лучше толстую прокладку или тонкую в два слоя, без герметика.

с герметиком будет более плотно, но потом если снимать будет много «соплей» и грязи от герметика

Спасибо ребят! Завтра загляну в строительные магазины

Материал называется изолон.Продается в любом строительном.Подбираешь нужную толщину и цвет,и в путь.

Сегодня не получилось попасть в магазин, на работе взял такой уплотнитель, какую то аппаратурину им еще перекладывают при транспортировке, дома вырезал прокладку, потом под краном проверил и оказалось что влагу впитывает он все же, хотя очень уж похож на изолон. Еще есть туристический коврик, завтра с ним проведу эксперименты

Ребята не изобретайте велосипед, есть специальный герметик, который не твердеет! Продается в любом магазине по продаже материалов для авторемонта.

Сырая резина (раньше ее применияли для герметизации и уплотнения стопов).

я сделал из 2х стороннего скотча, уже год как держит)

А попробуй друг старый добрый паранит,в автозапчастях продаётся,он влаго и термо устойчивый,стоит копейки,раньше его везде пускали где тока можно и нельзя.

Оба задних фонаря после дождя заливало водой. Снял фары высушил тепловентилятором внутри фару, нанес черный герметик на старую прокладку и на место поставил, вроде плотно получилось. Больше не заливает.

тема пошла уже в сторону изготовление нано—прокладки для задней фары

с таким кол-вом предложенного материала, можно уже короб и подачу холодного воздуха к нулевику( воздушному фильтру) изготовить

по теме:

автор фото кинь, хоть что получилось и какой материал выбрал.

а то фотку как из линолеума изготавливают найду и выложу

А в чем проблема купить новый оригинальный уплонитель фонаря?

А так — подложка для ламината (пенополиуретан) + двусторонний скотч для фиксации прокладки на фонаре.

Как вырезать прокладку для смесителя, если нет специального инструмента для изготовления прокладок?

Видимо под специальным инструментом подразумевается вот такой набор

пробойников (они же просечки, высечки).Инструмент действительно узкоспециализированн

Но важно учитывать, изготовить пробойник можно из кусков трубы нужного диаметра, или же использовать гильзы (оружейные) вместо пробойника.

Просто отрезаем трубу, далее край затачиваем болгаркой и пробойник готов, нужен второй потому что у прокладки есть и внутренний и наружный диаметр (2 пробойник меньшего диаметра).

Если нет УШМ (или наждака) и кусков труб, то наверняка в школьной готовальне есть вот такой циркуль с 2 иголками

(кронциркуль), я с его помощью вырезал прокладки из велосипедной камеры под накидные гайки смесителя для ванны (гайки накручиваются на эксцентрики, под гайками прокладки).В начале определяемся с наружным диаметром прокладки.

Далее, укладываем кусок резины на ровную и жёсткую поверхность, если это стол, то под резину подложите кусок фанеры.

Выставляем кронциркуль на наружный диаметр прокладки.

Одну иголку циркуля вставляем в резину и вращаем циркуль с прижимом по кругу.

Чтобы края прокладки были более ровные и резину легче прорезать, можно смазать её любым машинным маслом которое есть в доме.

Но тут учитывайте маслостойкая резина, или нет.

Наружный диаметр прокладки прорезаем не до конца, так будет проще вырезать внутренний.

Далее переставляем циркуль на внутренний диаметр и 1 иголку вставляем в то же место в которое она была вставлена при вырезании наружного диаметра.

Повторяем те же действия.

Всё, осталось до конца прорезать наружный диаметр, затем внутренний и прокладка у Вас в руках.

Если и кронциркуля нет, то можно попробовать сделать следующее:

Очерчиваем контуры прокладки (сразу и наружный и внутренний диаметр) на куске резины.

Далее нужен молоток и гвоздь (или же шило, если оно есть).

По контуру (отмеченному) пробиваем резину по кругу, всё далее просто вырезаем прокладку ножницами по пробитым отверстиям.

Этими же ножницами можно подровнять неаккуратные края прокладки.

Как сделать силиконовую прокладку или мембрану в домашних условиях

При ремонте различных соединений может возникнуть необходимость замены прокладки нестандартного размера, которую сложно найти в обычном магазине. Столкнувшись с такой трудностью можно просто купить силиконовый герметик и сделать из него прокладку любой сложности самостоятельно. Преимущества прокладок из силикона в их морозостойкости и термостойкости в пределах от -60 до +300 градусов Цельсия, поэтому они подходят практически везде.Что потребуется:

- силиконовый герметик;

- 2 листа бумаги;

- 2 листа стекла;

- подкладка, соответствующая толщине необходимой прокладки (визитка, шайбы, картон, дисконтная карта и т.д.).

Изготовление прокладки

На столешницу или другую ровную поверхность укладывается стекло и застилается листом бумаги. По углам укладывается ограничивающая подкладка, имеющая такую же толщину, как и прокладка которую нужно получить.

Затем на бумагу выдавливается герметик. Если требуются круглые небольшие прокладки для заглушек, мембрана для компрессора или респиратора, то силикон наливается в одну точку.

После этого он накрывается вторым листом бумаги и стеклом.

Верхнее стекло за счет своей массы расплющивает герметик и опускается на ранее уложенные подкладки.

Спустя 3 часа можно снять стекло и вырезать застывший силикон вместе с прилипшей к нему бумагой.

Затем заготовки на 1 час замачиваются в воде.

Когда бумага размокнет, прокладки промываются пальцами. Размягченная бумага легко скатывается, в результате в руках остаются чистые прокладки. Остается только обрезать их ножницами, придав необходимый диаметр или форму.

Если в наличие нет стекла, то вместо него можно использовать визитку или пластиковую дисконтную карту. Снизу обязательно укладывается листовой материал, а для придавливания сверху можно применять любой предмет с плоским дном. Если обходиться без ограничивающих толщину подкладок, то сечение готовой прокладки получиться приблизительно 1 мм. Минимальная толщина – 0,5 мм.

При необходимости изготовления сложной прокладки ее нужно сначала начертить на бумаге, а потом выдавить силикон по прорисованному контуру. После просушки она вырезается из слипшихся листов лезвием, а потом отмывается.

Из силикона можно делать прокладки практически для любых соединений. Если изделие будет контактировать с продуктами питания или питьевой водой, то для его изготовления нужно использовать пищевой или аквариумный герметик. Самодельная прокладка хорошо уплотняет соединение, она может использоваться многократно, ее не разъедает бензин, а главное она не становится твердой и ломкой.

Смотрите видео

Установка для вырезки прокладок и полос P/FD 250 – Компания ИЛЬМА

Общие характеристики:

Максимальная толщина прокладки: 3 мм.

Наружный диаметр прокладки: от 55 до 1500 мм.

Максимальная ширина вырезаемой прокладки (полосы): 250 мм.

Минимальная ширина вырезаемой прокладки (полосы): 5 мм.

Номинальная мощность (250В, 50Гц): 500 Вт.

Описание:

Установка предназначена для изготовления прокладок в форме колец, кругов и полос (ручным способом возможна вырезка прокладок другой формы). С помощью этой установки можно вырезать прокладку практически из любого листового материала, включая даже армированные графитовые листы с гладкими, перфорированными и экспандированными слоями.

Запатентованная конструкция ножей обеспечивает высочайшее качество резки. Даже в случае вырезки прокладок из мягкого графита, сдавливание и отслоение краёв в месте реза исключено.

Принцип работы:

Для настройки диаметра используется линейка. В центре заготовленной пластины пробивается отверстие с помощью входящих в комплект просечек, затем пластина устанавливается на держатель материала. Во время работы установки рычаг вручную отжимается вниз с тем, чтобы переместить верхний нож в самую нижнюю позицию. В процессе этого верхний нож прорезает материал (в месте реза не нужно предварительно делать отверстие) и проникает в пространство между двумя нижними ножами. Чтобы полностью прорезать материал, достаточно одного полного оборота.

Стандартная комплектация: станина, 1 верхний нож (арт. 25001), 2 нижних ножа (арт. 25002), 2 просечки Ø15 мм (для твёрдых материалов типа паронита) коническая и Ø13 мм цилиндрическая (арт. 25004 для графита), прижимной механизм для фиксации материала при резке, шкала диаметров, опорные раскосы для лёгкой вырезки прокладок большого диаметра из мягких материалов, регулируемый ограничитель для операций по вырезке полос, 2 фиксатора диаметров.

УСТРОЙСТВО ПОЛНОСТЬЮ УКОМПЛЕКТОВАНО И ГОТОВО К РАБОТЕ.

Характеристики:

|

Наименование |

Габариты установки, |

Габариты упаковки |

Примерный вес, |

|

P/FD 250 |

1200 x 320 x 280 |

1270 x 400 x 340 |

18 – 21 |

|

Станина |

850 x 480 x 790 |

870 x 540 x 60 |

15 – 17 |

Дополнительные и запасные части:

Нарезка прокладокИтак, сколько существует типов нарезных прокладок?Вырубные прокладки – Если они используются в промышленности, авиакосмической отрасли, автомобилестроении или даже в мобильных телефонах, наиболее распространенными прокладками являются высечки. Это самый быстрый метод поштучного производства, который поможет снизить ваши затраты. Прокладки, вырезанные токарным станком – Этот экономичный метод производства позволяет нам превратить трубку из резины или пластика (ПТФЭ) в круглую прокладку внутреннего размера x внешнего размера.Делается это вручную на токарном станке. Преимущество этого метода в том, что он производит очень мало отходов. Недостатком является то, что он может иметь изогнутую часть (на пластике), которая, конечно, сглаживается при установке между фланцами. Прокладки для гидроабразивной резки – универсальный метод резки, позволяющий резать очень твердые материалы, включая металл. Струя воды используется для резки металлических прокладок, а также неасбестовых пластмасс и резины. Как известно, это оборудование, требующее больших затрат на обслуживание.У него также есть ограничения при рассмотрении скорости. Как и лазерный резак, он режет почти точные детали с помощью компьютерного программного обеспечения, которое легко настраивается. В отличие от лазера, он не сжигает резину и некоторые пластмассы, а также не отражается от отражающих поверхностей, таких как гибкий графит. Прокладки для лазерной резки – Нашим любимым предметом для лазерной резки является PTFE. Режется как масло. Он чистый и производит неизменно качественные детали. Подобно водяной струе, он использует компьютер для «печати» прокладки.В отличие от струи воды детали не выходят мокрыми. Прокладки для резки режущей кромки ножа с ЧПУ – В последние годы технология фрезерования была адаптирована с добавлением качающегося ножа. Это позволяет резакам для прокладок изготавливать детали без использования штампа. Это экономит время, так как изготовление штампа занимает несколько дней. Необходимо изготовить прототип детали. Это ответ. Все еще не так быстро, как пресс для кликеров, но способ разрезания прокладки (файл cad) можно сохранить на карте памяти и он является портативным. Что все это значит?Вы заметите, что все 3 из 5 методов используют компьютер для управления лазерной, гидроабразивной или ЧПУ резки по осям X и Y. Файлы сохраняются в электронном виде и могут быть отправлены нам для изготовления нарисованной вами прокладки. Мы принимаем чертежи и не требуем, чтобы они готовились на месте. Теперь у вас есть возможность владеть своим инструментом, а не резаком для прокладок. Прокладки Kiss Cut – Вырезаются методом прессования с щелчком, но обрезаются насквозь, поэтому они легко отделяются от остального материала.. Если вы производите OEM-сборку на своем предприятии, наша служба резки поцелуев может предоставить вам рулоны прокладок, которые вы снимете с рулона и положите на свою деталь. Прокладки Peel и Stick также производятся с использованием этого метода. Это помогает ускорить сборку и снизить окончательную стоимость готовой детали. Dove Tailed – Когда размер прокладки больше, чем размер листов, материал прокладки сделан из нескольких вариантов 1) Склеенная прокладка (2) Прокладка «ласточкин хвост» (также называемая прокладкой «лобзиком»).

Другие методы резки прокладок включают:

Мы режем специализированные уплотнители, такие как Grafoil®. Гибкий графит, Ameri-lon®, Kalrez®, Chemrez® и другие распространенные материалы для разрезных прокладок, такие как: PTFE, наполненный Expanded PTFE, PTFE, FKM, Viton®, силикон, резина, Buna, EPDM, пробка, рыбья бумага, овощи волокна и неасбест. Если у вас есть резка прокладки, требующая большего, чем традиционные решения, позвольте нашей команде профессионалов в области резки прокладок помочь. Типы материалов прокладки Материалы, из которых мы вырезаем прокладки, поступают от таких производителей, как: Прокладки обычно производятся высечкой.Из листа. Нарезанные прокладки, такие как прокладочная бумага (с добавлением битера), неасбест, резина, EPDM, нитрил, буна, неопрен, гибкий графит, Grafoil®, Aflas, Kalrez®, Viton® , Силикон, металл, слюда, войлок или пластиковый полимер, такой как (PTFE), Peek, уретан или этиленпропилен (EP).Обычно желательно, чтобы прокладки были изготовлены из сжимаемого материала, чтобы он плотно заполнял пространство, для которого они предназначены, включая любые незначительные неровности.Наиболее распространенное заблуждение при выборе толщины среза прокладок – это выбор слишком толстых срезанных прокладок. Чем толще материал, тем больше вероятность того, что содержащийся в нем материал может просочиться через поры нарезанных прокладок. Это более серьезная проблема с некоторыми материалами, чем с другими. Практическое правило – материал должен быть достаточно толстым, чтобы компенсировать неровности поверхности и обеспечить некоторое сжатие. ПредупреждениеИзбыточное сжатие разрезных прокладок – обычная проблема металлических прокладок, у которых механически спроектированный возврат встроен в прокладку.Чрезмерное сжатие лишает Cut Gaskets возможности восстановления. Это также верно для расширенного ПТФЭ: после чрезмерного сжатия он не будет восстанавливаться и, следовательно, больше не будет адаптироваться для поддержания уплотнения. Общая стратегия «Чем больше сжимающая нагрузка действует на прокладку, тем дольше она прослужит», как правило, применима к эластомерным материалам, поскольку эластомеры (каучуки) не сжимаются, а отклоняют сжатие. Многие материалы, такие как сжатые без асбеста прокладки Cut Gasketss и материалы с добавлением битера (например, Armstrong), содержат эластомеры в смеси материалов, из которых они изготовлены, что затрудняет их чрезмерное сжатие. ТехническийОдним из наиболее желательных свойств эффективных прокладок Cut Gaskets в промышленных применениях является способность выдерживать высокие сжимающие нагрузки. В большинстве случаев применения промышленных прокладок болты испытывают сжатие в диапазоне 14 МПа (2000 фунтов на кв. Дюйм) или выше. Вот почему безасбестовые отрезные прокладки так широко используются в промышленных установках для отрезных прокладок. При закрытии American Seal & Packing Срезные прокладки всех типов, включая: PTFE, сжатый безасбестовый материал, растительное волокно, добавку для взбивания, пробку и различные каучуки – нитрил, Buna-N, SBR, EPDM, Viton®, FKM, Hypalon , Aflas®, натуральный каучук, с закрытыми порами, открытыми порами, неопрен, гибкий графит GRAFOIL® и другие “мягкие товары”. Прокладкиможно вырезать по вашему чертежу или образцу желаемой прокладки. Названия брендов, которые мы можем предоставить, включают: Интерфейсные решения, Durlon, FMI, Garlock®, Klinger, Thermoseal, Johns Manville, Detroit, Utex, Sepco и GRAFOIL® Flexible Graphite среди других стилей прокладок. Итак, если вам нужна обрезная прокладка, позвоните нам. |

|

Методы резки больших прокладок

Методы резки больших прокладок

Прокладки являются важной частью правильного функционирования многих машин и инструментов в различных отраслях промышленности.Необходимы прокладки всех размеров, малых и больших. Чтобы избежать ошеломляющего ощущения необходимости создавать большую прокладку, мы устранили сложную задачу – решить, какой метод резки материала подходит и наиболее целесообразен для вашего проекта.

Есть много способов резки материалов, но у каждого из них есть свои плюсы и минусы. Для большой прокладки или крупного проекта вам следует изучить и убедиться, что вы вкладываете средства в тот метод, который подходит именно вам. Давайте рассмотрим некоторые из наиболее распространенных способов резки больших материалов:

Гидроабразивная резка

Специализируясь на архитектурной и промышленной резке высококачественных деталей из любого материала, гидроабразивная резка может предоставить вам практически любые индивидуальные уплотнения.Гидроабразивные машины с ЧПУ способны создавать сложные формы и замысловатые узоры. В Cutting Experts мы производим детали размером до 144 x 77 дюймов с допусками до ± 003 дюймов, что подтверждается измерительным оборудованием, сертифицированным NIST.

Преимущества гидроабразивной резки с ЧПУ

- Эффективность затрат и времени

- Высокий допуск

- Очень точный

- Без обгоревших краев или зон теплового воздействия (HAZ)

- Многоголовочная резка

- Может резать материал поверх.25 дюймов толщиной

- Без искажения и обесцвечивания

- Детали не токопроводящие

- Урожайность

- Блестящее, зеркальное покрытие

- Практически любой материал

- Вторичная отделка практически отсутствует или практически отсутствует

- Нетоксичен и безопасен

- Экологичность

Режущий нож

Ножевая резка предлагает надежное решение для изготовления прокладок на заказ, которое будет соответствовать вашим потребностям и областям применения.Используя новейшее и самое передовое оборудование и технологии, нож для резки позволяет делать точные пропилы через огромный выбор материалов. Размер желаемых деталей или рабочего материала ограничивается только размером рабочего стола. С помощью большого стола можно легко удовлетворить ваши потребности в больших прокладках.

Преимущества автоматической резки

- Быстрое выполнение повторяющихся задач

- Высокая точность

- Умелое раскладывание фигур

- Небольшое количество материальных отходов

- Жесткий допуск

- Превосходное качество кромки

Высечки

Обычная высечка позволяет вырезать прокладки размером больше среднего, хотя, в отличие от гидроабразивной резки, размер может быть ограничен из-за ограничений по размеру материала (если такой большой или широкий материал недоступен).Более крупные размеры можно получить, сформировав секцию прокладки в сборе. Допуски на размеры для высеченных прокладок могут составлять ± 0,020 дюйма. Режущая станина также должна быть достаточно большой, чтобы в ней можно было разместить более крупные прокладки. Режущие пластины размером 8х12 футов или больше позволяют с комфортом производить прокладки большего размера.

Прецизионная высечка, выполняемая опытным изготовителем прокладок, позволяет создавать прокладки большого размера с жесткими допусками. Прокладки могут быть изготовлены на заказ и разрезаны в соответствии с потребностями вашего приложения и проекта.При работе с большими прокладками придется иметь дело с большими листовыми материалами и другими материалами. Существует несколько типов стилей резки прокладок, которые можно использовать для снижения стоимости деталей и увеличения выхода материала.

Прокладки «ласточкин хвост» используют блокирующие соединения для соединения уплотнительных материалов под прямым углом

, которые обладают высокой прочностью на разрыв и сопротивляются разрыву. Ласточкин хвост

– хороший выбор для больших прокладок, сделанных из более мягких материалов, таких как прокладки корпуса

.Обладая способностью выдерживать локальную силу, прокладки типа «ласточкин хвост» обеспечивают эффективное уплотнение

.

Разборные прокладки расширяются и сжимаются по мере необходимости. Они помогают покупателям и дизайнерам сэкономить деньги и увеличить выход материала. Эти прокладки превращаются в квадратные, в ромбовидные, в линейные, все с зазубринами на концах.

Чтобы узнать больше о возможностях гидроабразивной резки, резки ножом и другую информацию о резке больших прокладок, свяжитесь с нами по поводу вашего следующего проекта.

Обычные процессы резки прокладок | Triangle Fluid Controls Ltd.

25 января 2018 г.Автор: Chett Norton, C.E.T. и Сильвия Флегг, менеджер по маркетингу

Как производителю прокладочного материала нам часто задают вопрос: «Как это можно разрезать?» Это отличный вопрос, который может дать несколько вариантов, основанных на знаниях наших опытных инженеров по прокладкам, которые помогут удовлетворить ваши потребности быстро и экономично.

Что касается мягких прокладок, существует три основных метода резки, каждый из которых дает свои плюсы и минусы в зависимости от требований к прокладке. Основными соображениями для каждого метода являются время, количество, требования к допускам, отходы / выход материала и качество резки.

Процессы резки прокладок

1. Ручные методы резки очень распространены и обычно выполняются на заводах для работ, требующих резки специальных прокладок в полевых условиях.Материал можно разрезать универсальным ножом, ножницами или ножницами или даже с помощью устройства с батарейным питанием. Допуск на размер прокладок, вырезанных вручную, зависит от того, кто их разрезает, однако в реальности допуск на большинство прокладок, вырезанных вручную, будет больше +/- 3,2 мм (1/8 дюйма). Кроме того, на прокладках, вырезанных вручную, обычно имеется более одной царапины или надреза, что потенциально может привести к зазубринам или зазубринам на прокладке, создавая таким образом слабое место. Ручная резка – это несколько медленный и утомительный процесс, который, как правило, приводит к большему выходу отходов или отходов прокладок.

2. Пресс-кликер – это еще один метод, который обычно используется в больших производственных циклах. Изготовляется катаная стальная матрица, затем матрица помещается на материал и вдавливается в него с помощью пневматического пресса. Допуск прокладки намного выше, чем при ручной резке, а выход материала намного лучше. Процесс по-прежнему выполняется вручную, однако выход материала зависит от пользователя / оператора. Этот процесс экономичен для больших количеств прокладок, потому что все еще необходимо изготавливать штамп для каждого размера, а также требуется некоторое техническое обслуживание, связанное с заточкой и обслуживанием штампов.Высечка не рекомендуется для прокладок с большим наружным диаметром или нестандартных размеров, требующих небольших количеств.

3. Цифровые резаки с ЧПУ используют 3-осевую режущую головку, которая имеет либо качающуюся головку, либо подвижный нож, который режет материал. Размеры прокладки преобразуются в файлы чертежей САПР, а затем загружаются в машину для резки. Большими преимуществами использования этих типов фрез являются скорость, высокий уровень точности и экономия материала за счет возможности соединения всех прокладок вместе для достижения оптимального выхода.Кроме того, для прокладок нестандартного размера не требуется штампа или инструментов, требуется только загружаемый чертеж САПР. Оператор может буквально положить материал на стол, вставить прокладки, которые нужно разрезать, нажать кнопку пуска и уйти.

У нас есть много возможностей изготовления на заказ, и мы добились успеха в использовании всех этих материалов в нашей линейке продуктов. Если вы не производите прокладочный материал самостоятельно, самое важное, что вы можете сделать, – это спросить у производителя прокладок, как они порекомендуют вам разрезать материал.Это лучше, чем тратить время и драгоценный материал!

Удачной резки!

Прокладки нестандартной резки, изготавливаемые на заказ. Просто отправьте нам свой файл САПР, подробный чертеж или фотографию прокладки, и мы сможем изготовить ваш полностью индивидуальный дизайн прокладки. Конечным результатом является качественная прокладка, изготовленная в соответствии с вашими требованиями, по правильной цене и отгруженная в считанные дни. Свяжитесь с нами сейчас!

Резка нестандартных прокладок | Блог компании Hennig по прокладкам и уплотнениям

В Hennig мы предоставляем услуги по резке прокладок на заказ.Если материал есть на складе, мы обычно можем получить новую прокладку в день заказа.

Ключом к такому быстрому улучшению является гибкость процесса резки. Имея на месте оборудование для мгновенной резки, штамповки и гидроабразивной резки, мы можем выбрать самый быстрый и экономичный процесс для вашего заказа. Независимо от того, нужна ли вам одна прокладка или тысяча, опытный образец или серийное производство, у нас есть эффективный процесс.

Точность и внешний вид также важны. Плохо прилегающая прокладка или с шероховатыми неровными краями оставляет отрицательное впечатление об оборудовании, на котором она установлена, и, вероятно, не прослужит так долго.Наши процессы резки обеспечивают широкий выбор отделок в соответствии с вашими потребностями.

Услуги оплавления

Для мгновенной резки используется портальная машина, которая перемещает качающийся нож по листовым материалам размером до 60 x 120 дюймов. Нож срезает прямые или закругленные края материала толщиной до 1/2 дюйма, оставляя ровные вертикальные края. Движение ножа контролируется компьютером, траектория резания программируется непосредственно из файла САПР, а программное обеспечение для раскроя позволяет максимально эффективно использовать материал.

Услуги высечки

В высекальном прессе используется металлическое лезвие, имеющее форму профиля прокладки и встроенное в деревянный блок или панель.С помощью высечки можно вырезать точную глубину, что полезно, когда вы не хотите отделять отдельные части от листа. Технически описываемый как «разрезание поцелуев», это позволяет держать прокладки вместе на листе или рулоне и снимать их по мере необходимости. Это хороший метод изготовления комплектов прокладок.

Если штамп еще не существует, для высечки потребуются затраты на инструмент и определенное время выполнения заказа. Однако это быстрый и повторяемый процесс, что делает его экономичным для количественных заказов.Мы можем вырезать прокладки размером 36 x 72 дюйма из листового материала. Обрезанные кромки гладкие, хотя более толстый материал может иметь небольшую кривизну.

Услуги гидроабразивной резки

Также портальный станок, водоструйная резка режет струей быстро движущейся воды шириной всего 0,010 дюйма. Тонкая струя означает минимальные отходы материала, а допуски до +/- 0,007 дюйма могут быть сохранены. В зависимости от материала, можно резать до 6 дюймов толщины, а максимальный размер, который мы можем произвести, составляет 72 x 96 дюймов.

Как и прямая резка, струя воды программируется непосредственно из файла CAD требуемой прокладки. Одно из преимуществ водяной струи заключается в том, что во время резки не происходит деформации материала, что улучшает внешний вид кромки.

Спросите о нестандартных прокладках

Для многих уплотнений требуется специальная прокладка. В компании Hennig есть оборудование для резки листового прокладочного материала, что позволяет нам быстро выполнять ремонтные работы. Многие заказные прокладки отправляются в день заказа.

Самые популярные стили резки прокладок и их преимущества

Прокладки, нарезанные токарными станками, являются отличной альтернативой уплотнительным кольцам, шайбам и другим формованным прокладкам в различных областях применения.Благодаря токарному станку затраты на инструменты незначительны или отсутствуют, заказы меньшего размера, возможность легко вносить изменения в конструкцию, а быстрое прототипирование может быть выполнено всего за одну неделю, и все это с нашей собственной командой инженерной поддержки. В сегодняшнем сообщении блога Grand River Rubber & Plastics собирается подробно рассказать о некоторых стилях резки прокладок и их преимуществах.

КвадратКвадратный вырез – самый популярный вырез для прокладок токарного станка. Самая большая разница между уплотнениями для токарных станков – это поперечное сечение каждого из них.Квадратное поперечное сечение обеспечивает более широкую поверхность уплотнения и лучшее сопротивление сжатию, чем формованные уплотнительные кольца, уплотнения и прокладки. Толщина стенок и толщина резки одинаковы, они также известны как квадратные кольца.

Цилиндрический / трубчатыйЦилиндрические прокладки, вырезанные на токарном станке, обеспечивают больший вырез. Обычно используется в качестве бампера, ролика или даже для шумоподавления. Прокладки, вырезанные на токарном станке, обеспечивают большую гибкость по форме и размеру, что ясно при взгляде на цилиндрический вырез.Цилиндрический разрез имеет более толстую поверхность уплотнения, которая может выдерживать высокие уровни давления.

Угловая / параллельная резкаПрокладки с угловым / параллельным вырезом во многом похожи на прокладку с квадратным вырезом, с той разницей, что разрез делается снизу вверх и под определенным углом. Внутренний и внешний диаметр прокладки расположены под одним и тем же углом и «параллельны» друг другу.

Фаска / фаскаПрокладки со скосом или фаской используются в высокоэффективных уплотнениях, где высокие требования оправдывают более высокую стоимость по сравнению с квадратным сечением.Наши возможности включают резку как с одинарным, так и с двойным скосом по внешнему диаметру. Срезы со скосом / фаской дают пользователям возможность удвоить эти уплотнения, и поверхность может быть установлена как внутри, так и снаружи радиальной поверхности. Он также способен выдерживать давление лучше, чем простые прокладки или уплотнительные кольца. Этот тип разреза обычно используется для облегчения процесса сборки или может заменить уплотнительное кольцо.

Клиенты Grand River могут назвать свой герметизирующий раствор резиновыми прокладками, шайбами, роликами, втулками, кольцами с квадратным вырезом или даже круглыми кольцами круглого сечения.Независимо от того, как вы называете свой герметизирующий раствор, Grand River готова помочь вам разработать продукты, адаптированные к вашему применению. Мы гордимся тем, что разрабатываем индивидуальные высокопроизводительные прокладки для токарных станков для OEM-решений.

Нужна помощь с вашим следующим заявлением? Наши инженеры могут разработать оптимизированное решение, сочетающее производительность и экономичность. Поскольку производство приближается к 1,5 миллионам штук в день, у нас есть опыт, позволяющий выполнять работу правильно, и возможность выполнять поставку вовремя.

Связанные сообщения в блоге:Уникальные преимущества прокладок для токарных станков

Как выбрать материалы прокладок для токарных станков для различных областей применения

Прокладки для токарных станков V. Уплотнительные кольца – одно в одном или совершенно разные?

Процесс создания прокладки: 3 вопроса для начала

Прокладки – одни из самых важных частей любой машины. Несмотря на то, что они представляют собой небольшие и простые компоненты, эти уплотнения предотвращают утечку газов и жидкостей из герметичного соединения или пространства, что может привести к различным угрозам безопасности или неисправности оборудования.

Материалы прокладок разнообразны. Выбор прокладки полностью зависит от материалов, из которых изготовлена машина, и работы, для которой она предназначена. В одном оборудовании используются прокладки из пенопласта или резины, в то время как для других лучше подходят силикон или полиуретан, иногда даже бумага. Независимо от того, делаете ли вы прокладки для высечки или режете их вручную, важно сначала выяснить, какой материал требуется вашему оборудованию.

3 Важные вопросы, на которые нужно ответить перед созданием прокладки:

- Достаточно ли прочен материал прокладки, чтобы выдерживать давление, оказываемое материалами машины?

- Способен ли материал прокладки противостоять коррозии из-за газов или жидкостей, от которых он герметизируется?

- Способен ли материал прокладки выдерживать достаточно высокие температуры?

После того, как вы ответили на эти важные вопросы, можно приступать к изготовлению прокладки.В P.D. Peterka & Associates, мы высекаем наши прокладки, потому что это не только более эффективно, но и конечный продукт более точен. Чем меньше дефектов неизбежно при ручной резке, тем эффективнее прокладка.

Для начала:

Отмеряется количество необходимого прокладочного материала, и размеры прокладки маркируются для создания штампа или ручного вырезания детали. Затем с помощью высекального станка или бритвенного ножа и различных дисковых пуансонов вырезается прокладка и отверстия для болтов.В процессе измерения важно точно сопоставить отверстия для болтов прокладки с отверстиями для болтов на машине или соединении, чтобы обеспечить правильную посадку. После того, как прокладка разрезана, ее устанавливают на машину, чтобы убедиться, что она плотно прилегает. Затем, при необходимости, он прочно приклеивается к машине с помощью герметика, такого как автомобильный силикон. После схватывания герметика уплотнительная прокладка готова к использованию. Однако не для всех прокладок требуется постоянный герметик. Для большинства прокладок из резины или поролона не требуется прочного герметика, поскольку эти материалы самоуплотняются на матируемой поверхности.

Если у вас есть дополнительные вопросы по особенностям резки прокладок, позвоните нам или отправьте электронное письмо через нашу страницу контактов, и мы увидим, как P.D. Peterka & Associates может помочь.

Пользовательские высекальные прокладки | Качественные промышленные прокладки с высечкой

Accurate Felt & Gasket (AFG) специализируется на производстве высокоточных промышленных прокладок с высечкой.Наше современное оборудование включает в себя высокоскоростные пробивные прессы от 24 до 90 тонн, возможности ротационной резки для высокоточных применений и пресс с подвижной головкой с программным обеспечением автоматического раскроя для максимального выхода материала. Наши операции по высечке по индивидуальному заказу являются экономически эффективными и дают нам возможность производить самые простые или самые сложные формы прокладок.

AFG может вырезать прокладки отдельными деталями размером от 1/8 дюйма до 60 дюймов. Для прокладок большего размера или прокладок, размер которых превышает размер доступного материала, мы создаем прокладки, состоящие из нескольких частей, со специальными «ласточкиными хвостами», которые объединяют отдельные части в одну прокладку в соответствии с вашими указанными размерами.Независимо от того, требуется ли вам всего несколько специальных прокладок для высечки или несколько миллионов, Accurate Felt & Gasket может удовлетворить любую потребность в высечке.

В дополнение к прецизионной высечке, мы предлагаем услуги по продольной резке, ламинированию и другие услуги, позволяющие довести прототипы вашего проекта до производства.

Заинтересованы в услугах по прокладке высеченных на заказ прокладок AF? Запросите расценки на необходимые вам прокладки для высечки через Интернет.

AFG Прецизионные прокладки для высечки

Вырубные прокладки сжимаются, образуя уплотнение между двумя поверхностями.Получение плотного герметичного уплотнения может оказаться сложной задачей, особенно при работе с различными размерами, формами и поверхностями. Вырубка по индивидуальному заказу может помочь вам добиться формы и характеристик, необходимых для вашего уплотнения.

Прецизионная высечка предполагает использование пресса и различных типов штампов для вырезания и придания формы прокладкам из рулонов или листов. Этот процесс обеспечивает точные разрезы и углы, что позволяет создавать выступы, контуры, прорези, овалы и другие формы или настройки, которые вам требуются.Вырубная штамповка на заказ – идеальное решение для проектов, требующих уникальных форм, определенных радиусов или особых характеристик.

Факторы, которые следует учитывать при выборе материалов для высечки прокладок

При выборе высокоточной высечки для изготовления индивидуальных промышленных прокладок также важно подумать о материалах, используемых для прокладок и уплотнений. Общие факторы для рассмотрения включают:

Применение: При выборе прецизионных материалов для прокладок следует учитывать технические характеристики и фактическое применение.

Температура: температуры диктуют выбор материалов прокладок, особенно когда речь идет о более высоких температурах, когда необходимо герметизировать стыки прокладок. Чем выше температура и ближе к рабочей температуре прокладки, тем больше сужается выбор возможных материалов.

Химическая совместимость: промышленные прокладки уплотняют от различных жидкостей и газов. Важно учитывать химическую совместимость при выборе материалов для ваших индивидуальных прокладок для высечки.Мы можем помочь с этим!

Давление окружающей среды: Внутреннее давление жидкости – еще один фактор, который следует учитывать при выборе материала прокладки. При резких циклических нагрузках или частых перепадах давления рекомендуется выбрать более прочный материал прокладки.

Кроме того, важно отметить, что перед выбором материала прокладки следует учитывать условия эксплуатации в полевых условиях. OEM-продукты обычно тестируются в лабораторных условиях, что существенно отличает их от нелабораторных.

Варианты материалов для прецизионной высечки нестандартных прокладок

Зная, что нашим клиентам требуются индивидуальные прокладки из различных материалов для удовлетворения их потребностей, мы обеспечиваем прецизионную высечку для каждого материала, с которым мы работаем, в том числе:

Прокладки для высечки по индивидуальному заказу с материалами Lydall / сопряжения

Мы также сотрудничаем с Lydall / Interface Materials уже более 60 лет. Материалы прокладок интерфейса являются предпочтительным выбором для прецизионных высеченных прокладок, используемых многими крупными отечественными и международными производителями оригинального оборудования.

AFG с гордостью производит специальные штампованные прокладки с использованием Lydall / Interface Materials и распространяет всю свою линейку прокладочных материалов, а также материалов для электрических и фрезерных плит.

Независимо от того, какой материал вам нужен, мы можем вырезать ваши прокладки до нужной формы с исключительной точностью и повторяемостью.

Услуги прецизионной высечки индивидуальных прокладок

Мы предлагаем услуги точной высечки для создания индивидуальных прокладок, которые точно соответствуют вашим требованиям, будь то несколько прототипов прокладок до одного миллиона прокладок производимых топливных баков.Высечка – один из основных процессов производства прокладок. Обладая более чем 65-летним опытом, мы обеспечиваем высококачественную высечку на заказ для создания даже самых сложных дизайнов.

Наши возможности по высечке по индивидуальному заказу практически не ограничены. Мы используем различные штампы, чтобы вырезать желаемую форму и характеристики, в том числе:

- Плашки для линейки (пуансоны)

- Плашки обработанные

- Инструмент с наружной / внутренней резьбой

- Плашки роторные

В зависимости от ваших проектных требований и требуемого материала наши специалисты по производству промышленных прокладок определят, какой метод высечки лучше всего подходит для ваших индивидуальных прокладок.