Как подобрать тормозные диски. Простая инструкция.

Про тормозную систему и диски в частности уже написана не одна сотня страниц якобы справочной информации. Кто-то рекомендует покупать адски дорогие брендовые диски, чья цена переваливает за сотни и тысячи долларов, кто-то всерьез разглагольствует о каких-то защитных покрытиях, за которые как правило принимает обычный транспортный грунт. В общем мифов и не особо достоверных слухов в этой сфере хватает (как впрочем и в любой другой, связанной с автозапчастями). Так что давайте вместе разбираться, как подобрать тормозные диски. А мой опыт в обслуживании автомобилей и торговле запчастями нам в этом поможет.

Содержание

Виды тормозных дисков

Как ни странно, но даже круглый кусок чугуна, который по сути представляет из себя диск может сильно удивить сложностью и технологичностью. Кстати, теперь уже и не только чугуна. Современные тормозные диски прозводятся как из различных сплавов на основе хрома, магния, ванадия, кобальта, там и из более экзотических материалов — карбона и керамики.

Но последние два лишь относительно недавно покинули гоночный трэк и при всей массе своих достоинств (прочность, легкость, устойчивость к высоким температурам) не нашли широкого применения. В основном ввиду высокой стоимости, а так же низкой пригодности к использованию при спокойной, размеренной езде. Но если ваша машина набирает первую сотню километров в час меньше чем за 5 секунд и вы этим активно пользуетесь, то стоит присмотреться к карбон-керамическим тормозным дискам. Хотя вполне возможно, что они и так стоят у вас с конвейера.

Теперь давайте посмотрим, какие бывают тормозные диски по конструкции. Классификаций, как всегда, несколько.

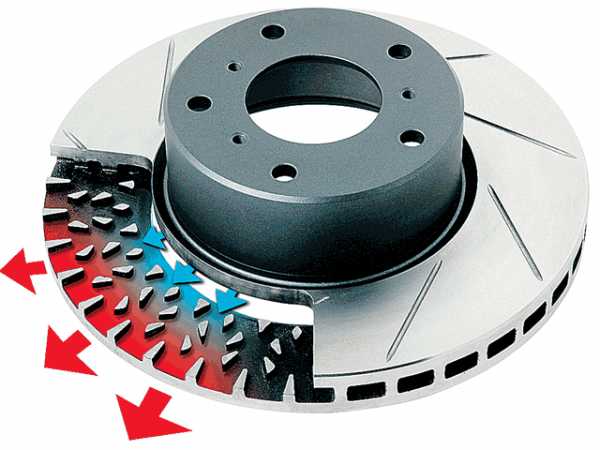

Невентилируемые и вентилируемые тормозные диски.

Здесь все просто. Диск представляет из себя либо цельную болванку (невентилируемый), либо две пластины, разделенные полостями особой конфигурации. Полости обеспечивают лучшее охлаждение диска за счет воздуха, проходящего по ним во время движения.

С перфорацией и без.

Все в одном: вентилируемый перфорированный составной тормозной диск

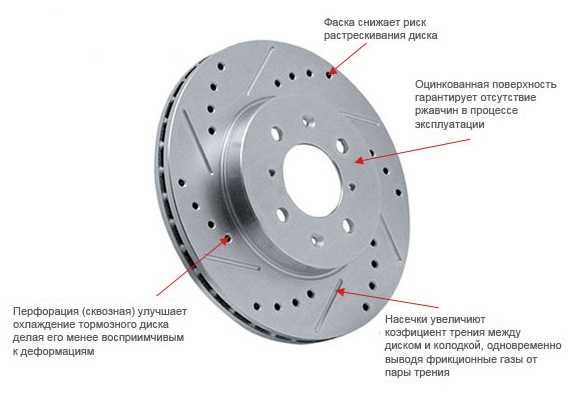

Перфорация на диске преследует 2 цели: дополнительная вентиляция и отвод газов. С первой все более-менее понятно. А вот то, что при торможении может образоваться газовая «подушка» известно не всем. Почему так происходит? Потому что диск нагревается, а вместе с ним нагревается воздух между колодкой и диском. Нагретый воздух расширяется, и это расширение способно препятствовать плотному прилеганию в тормозном механизме.

Перфорация решает эту проблему, хотя и имеет свои недостатки. В первую очередь, это снижение прочности тормозного диска, а так же более высокая стоимость. Есть и третья неприятность, выявленная мной на собственном опыте: при эксплуатации в городе сквозные отверстия на диске довольно быстро забиваются уличной грязью и пылью. Приходиться иногда прочищать их отверткой. Мелочь, а на нервы действует.

Перфорация может быть и не сквозная, а в виде разнообразных насечек и канавок. Такой подход не так снижает прочность, но и полезный эффект поменьше. Эдакий компромисс: когда и погонять хочется и на дачу с рассадой спокойно прокатиться.

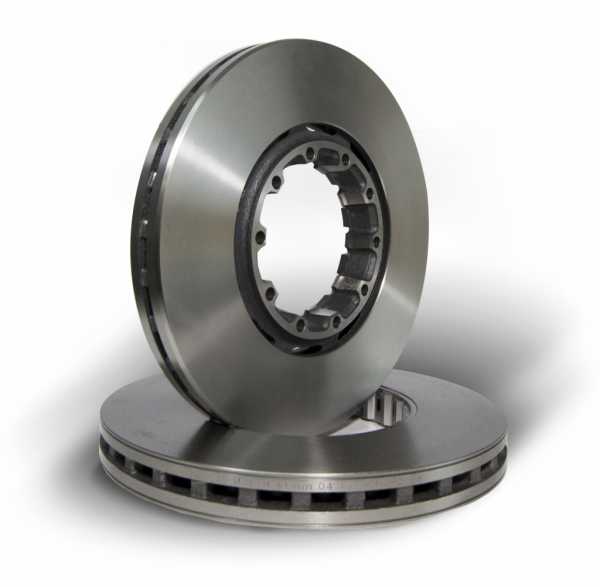

Цельные и составные.

Цельный тормозной диск изготовлен из одного куска материала, как правило чугуна, соответственно он монолитен. А вот составной диск собирается из двух частей — ступицы и кольца, соединенных между собой болтами. Такая конструкция имеет свои преимущества: диск легче, лучше выдерживает высокую температуру, не так склонен к деформации. Но и цена кусается.

Основные параметры тормозного диска

Теперь давайте займемся техническим занудством. Если вам не интересно смотреть на схемы и разбираться, где какой диаметр, то можете сразу пролистать к концу раздела. Там я расскажу, почему обычному автовладельцу никогда не пригодится эта информация. Ну а если вы ступили на тернистый путь автотюнинга — изучайте внимательно.

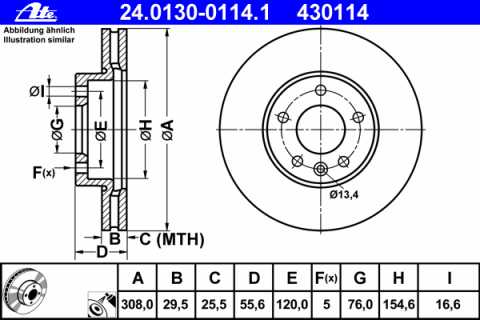

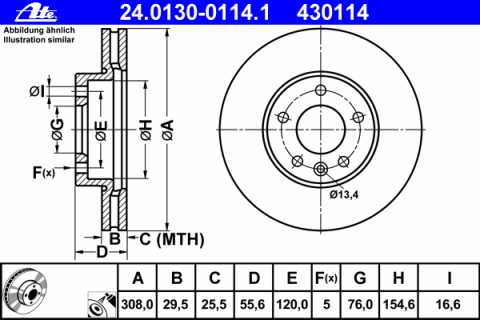

Чертить было лень, взял чертеж из каталога ATE

В общем, перед вами чертеж тормозного диска с кучей размеров (кстати, это передний диск на Т5 Транспортер). Давайте разбираться.

A — диаметр диска, не попадете — диск не встанет в суппорт.

B, C — максимальная и минимальная толщина тормозного диска. Обратите внимание, что производитель рекомендует замену дисков уже после двух миллиметров выработки с каждой стороны.

D — высота тормозного диска. Опять же не угадаете — не подойдет к ступице колеса. Привет проставки.

E — вылет разболтовки. Если честно, не знаю как правильно назвать этот размер. Можете предложить свой вариант в комментариях. То, что диск крепится к ступице болтами пояснять, надеюсь, не надо.

F(x) — количество отверстий под те самые болты. В данном случае 5, может быть 4 или 6.

G — диаметр центрального отвертия. Придется померить, чтобы диск налез на ось колеса.

I — диаметр отверстия под болт.

Все понятно? Тогда вооружайтесь штангенциркулем и вперед, обмеривать свои диски! Шучу, не надо этого делать. И вот почему.

Если вы придете в обычный магазин автозапчастей и начнете перечислять описанные выше параметры единственное, что вы получите — удивленный взгляд запчастиста и просьбу предоставить vin-номер автомобиля. Так диски не подбираются, никто не будет носиться по складу с линейкой и микрометром в поисках нужной детали.

Подбору запчастей по vin-номеру я посвятил отдельную статью, если интересно можете почитать. В целом все сводится к тому, что существуют специальные каталоги, где описаны все автозапчасти, из которых собран тот или иной автомобиль, а вин-код — своеобразный ключ, который дает возможность попасть в тот раздел, где описана именно ваша машина. Могут возникнуть определенные сложности, если вы меняли тормозную систему (привет тюнерам). В таком случае выпишите себе на бумажку каталожные номера установленных деталей — это сильно облегчит вам жизнь, позволив самому проценивать запчасти в любом магазине, а не только в специализированных тюнинг-ателье, где цены как правило сильно завышены именно из-за незнания клиента.

Кстати, если хотите подобрать что-то, например тормозные диски, вы можете воспользоваться удобной формой vin-запроса на нашем сайте. Мы используем официальные дилерские каталоги и можем гарантировать точность подбора, что сэкономит вам время и деньги на поиске нужной автозапчасти.

Когда менять? 6 основных признаков

До такого доводить точно не стоит. Зато хорошо видно устройство вентиляции.

Посторонние звуки. Изношенные тормозные механизмы начинают неприятно свистеть. Это срабатывает специальный звуковой индикатор, так называемый «свистунчик», расположенный на тормозной колодке. Появление свиста прямо говорит о том, что пора заняться обслуживанием тормозов. Следующая стадия — скрежет при торможении. Услышали его — срочно отправляйтесь в сервис. Кстати, свистунчик есть не на всех колодках. Некоторые производители не устанавливают его из экономии, другие надеются на электронные датчики износа, устанавливаемые на современные автомобили.

Вибрация. Во время торможения появляется неприятная вибрация на кузове или руле. Как правило это говорит о деформации тормозного диска, возникшей из-за перегрева. Если после замены ситуация повторилась, то стоит задуматься о покупке дисков с улучшенным охлаждением.

Увод автомобиля в сторону. На небольшой скорости отпустите руль и аккуратно затормозите. Желательно сделать это где-нибудь в безлюдном месте вне дорог общего пользования. Машина может уйти с прямой по двум причинам: неисправность тормозной системы (разные усилия на колесах) и неправильный сход-развал. Обратите внимание на оба пункта.

Увеличение тормозного пути. Тут без комментариев. Если автомобиль не тормозит при всем вашем желании, то явно что-то не так. Не создавайте опасности для себя и окружающих и отправляйтесь на станцию обслуживания.

«Ватная» педаль тормоза. Свободный ход педали увеличивается из-за уменьшения толщины тормозного диска.

Визуальный осмотр. Состояние тормозного диска можно оценить и на глаз. Во-первых, он должен быть гладким, без царапанных участков и борозд. Выработку можно определить наощупь. Диск стирается не по всей поверхности, с внешней стороны остается тонкий бортик (к слову это он и скрежещет о тормозной суппорт при сильном износе). Его можно нащупать пальцем. Вам пора задуматься о покупке нового комплекта тормозных дисков если бортик выступает над поверхностью диска более чем на пару миллиметров. Не забудьте только убедиться, что тормоза остыли прежде чем их щупать.

Проверенные производители

О проверенных брэндах я уже писал в статье Рейтинг производителей запчастей для иномарок 2018. Что обязательно нужно знать при выборе автозапчастей. Но не поленюсь повторить. Не стоит кидаться в крайности и покупать либо самые дорогие спортивные тормозные диски, либо, наоборот, дешевый аналог неизвестного происхождения. В первом случае вы, скорее всего, не сможете оценить все плюсы без соответствующей тормозной системы, ведь установленные на обычный городской автомобиль тормозные механизмы не раскроют весь потенциал дисков и колодок от именитого производителя. А во втором вы сильно рискуете, при чем не только в пустую потраченными деньгами на очередную замену быстро выработанных тормозных дисков, но и жизнью и здоровьем окружающих, да и своими тоже.

Akebono, Sumitomo, ATE, Bosch, TRW, Girling, Otto Zimmermann, Brembo — все эти компании, ну и масса других, о которых писать лень, выпускают качественные тормозные диски и колодки в среднем ценовом сегменте. Их продукция используется многими автомибильными концернами, хорошо себя зарекомендовала и не вызывает нареканий.

Мифы и слухи

Ржавчина. Ржавчина — это плохо, разъедает диск, машина тормозить не будет, бла бла бла… Бред сивой кобылы. Так уж сложилось, что железо (а чугун, из которого производят тормозные диски, как ни удивительно, тоже сплав железа) ржавеет. Вот ржавеет и все тут, так уж природой заложено. Ржавчина на дисках — это норма (С) Елена Малышева. Продукты окисления снимаются во время первого же торможения одним проходом колодок.

Защитные покрытия. Ох, сколько страниц автомобильных форумов было исписано про какие-то чудодейственные защитные покрытия… В общем ситуация такова: абзацем выше я написал, что тормозные диски ржавеют. Беда в том, что ржаветь они начинают сразу, а не только после установки на машину. А клиент не хочет покупать диск в пятнах ржавчины, он хочет чистый и красивый. Вот и приходится производителям думать, как сохранить товарный вид, пока диски валяются где-то на складах. Варианта 4: краска, транспортный грунт, вощеная бумага и машинное масло. Вот первые два и принимают люди по незнанию за какую-то панацею от всех бед. Хотя и грунт, и краска стираются при первом же торможении. Да, они остаются на ступице и дольше сохраняют ее свежий вид, но это никак не связано с их предназначением. И на ржавую ступицу всем плевать, на эксплуатационные характеристики она никак не влияет.

Дорогие диски. «Поставлю на свою ласточку 90-го года выпуска с мотором в 0.8 литра самые лучшие спортивные диски и колодки, вот она тормозить будет!..» Не будет. Нет, будет конечно, но так же как и на нормальных дисках среднего ценового сегмента. Если хотите, чтобы машина останавливалась как от удара в бетонную стену, а вы теряли сознание от отрицательных перегрузок и осознания собственной крутизны, то займитесь полной заменой тормозной системы. Поменяйте тормозные цилиндры, поставьте армированные трубки, соответствующие многопоршневые суппорты. Вот тогда можно будет говорить о каком-то улучшенном торможении. В противном случае это просто выпендреж.

Заключение

В общем, вот и все, что я хотел рассказать о том, как подобрать тормозные диски. Как всегда, жду ваших комментариев с четким и внятным объяснением, почему я старый дурак. Ну и напоминаю, что в интернет-магазине Garage Autoparts вы можете приобрести любые тормозные диски и колодки. И муки выбора поможем облегчить.

До новых встреч.

blog.garage-autoparts.ru

какая должна быть? » АвтоНоватор

Тормозной диск автомобиля, работая в интенсивно-напряженном режиме и в неблагоприятных внешних условиях, обеспечивает безопасность нашего движения. Эта аксиома. Но, выполняя сложную и ответственную работу, сам по себе диск, вроде бы и изготовленный из крепкого материала, остаётся очень уязвимой к повреждениям деталью тормозной системы.

Диагностика тормозного диска

Дисковые тормоза, ворвавшись в нашу жизнь в середине прошлого столетия, уверенно завоевали лидирующие позиции в конструкции автомобиля. Сегодня, почти 90% легковых авто выходят с конвейеров уже с установленными дисковыми тормозами. Причина проста – дисковые тормоза эффективнее и проще в конструктивном исполнении. А значит и дешевле для массового производства.

Не совсем хорошей особенностью дисковых тормозов является малая площадь соприкосновения колодки с тормозным диском. Это, в свою очередь, требует большего давления в тормозной системе, и увеличение износа, как тормозных колодок, так и тормозного диска.

Какой должна быть минимальная толщина тормозного диска, позволяющая эксплуатацию авто? Мы не станем приводить вам ни одной цифры, которые существенно разняться у производителей, как автомобилей, так и тормозных дисков. И хотя существуют усреднённые цифры пробега, всё это относительно.

На форумах многие начинающие автомобилисты задают вопрос, где можно узнать цифры о толщине тормозного диска. Ответим так: у самого диска и можно. Дело в том, что производитель позаботился о нашем комфорте при ремонте тормозных дисков и указал на торце тормозного диска две цифры: исходная толщина, и минимальная толщина тормозного диска. После этой цифры эксплуатация автомобиля категорически не рекомендуется.

Цифры цифрами, но слишком много факторов влияет на ускоренный износ тормозных дисков. В числе первых – ваш агрессивный стиль вождения в черте города.

Как понять, что толщина тормозного диска приблизилась к критической отметке

В первую очередь следить за поведением автомобиля во время торможения, особенно экстренного. Если в рулевой колонке появилось биение, то пора внимательнее присмотреться к тормозным дискам. Визуальный осмотр для определения толщины тормозного диска нужно проводить при снятом колесе.

Первое, что нужно сделать – это взять в руки штангенциркуль и измерить в нескольких местах толщину тормозного диска. Почему в разных местах? Потому, что есть такое понятие, как неравномерный износ тормозного диска. Он происходит по разным причинам.

При измерении тормозных дисков не забывайте обращать внимание на буртики, глубокие царапины и другие механические повреждения рабочей поверхности тормозного диска. Если они есть, то пора подумать о ремонте тормозного диска.

Что делаем с тормозными дисками?

Ответов не так уж и много. Если минимальная толщина тормозного диска соответствует цифре, указанной производителем, то не испытывайте судьбу, просто произведите замену тормозных дисков. Их необходимо менять в паре на одной оси.

Если же толщина тормозного диска соответствует норме, но на нем имеются определенные механические повреждения, то нужно сделать проточку тормозных дисков. Проточка дисков позволит вам привести тормозную систему в норму, и на определенное время растянуть ресурс службы тормозного диска. Проточкой увлекаться не стоит – она не панацея.

Категорически не делайте этого!

Некоторые доморощенные «кулибины», пытаясь сэкономить на покупке новых тормозных дисков, совершают, иной раз уму непостижимые процедуры, для того, чтобы компенсировать минимальную толщину тормозных дисков.

Например, монтируют по две тормозные колодки. Чтобы поршни тормозного цилиндра не выпадали. Это приводит в итоге к тому, что на скорости тормозные колодки просто улетают в…никуда. При этом путь автомобиля известен – в кювет, и хорошо, если без жертв.

Не вовремя произведенная замена изношенных тормозных дисков может привести и к выходу из строя поршней рабочих тормозных цилиндров, шрусов, шаровых опор и т.д. То есть, попытавшись сэкономить и протянуть время, можно потом потерять больше денег. Вспомните про скупого…

Следите за состоянием и толщиной тормозных дисков, и принимайте меры по устранению замеченных дефектов – слишком много поставлено на карту, чтобы этим пренебрегать.

Удачи вам при определении толщины тормозных дисков и их замене.

Оцените статью: Поделитесь с друзьями!carnovato.ru

Эволюция дисковых тормозов – Колеса.ру

А вот более классическая конструкция диска с легкосплавным центром завоевала мир гоночных и спортивных автомобилей. Составные тормозные диски позволяют экономить по несколько килограмм массы на каждом колесе и к тому же дешевле в эксплуатации – внутренняя сложная легкосплавная часть зачастую не требует замены, меняется лишь простое по конфигурации наружное кольцо из чугуна или другого материала с похожими свойствами.

Плавающие диски

Следующим логичным шагом по пути улучшения стало создание «плавающих» тормозных дисков. Не бойтесь, ни о каком водяном охлаждении речи не пойдет, впрыск воды остается для дисковых тормозов крайне экзотической технологией. Суть куда проще: крепление центральной части такого составного тормозного диска позволяет внешней чугунной части при расширении немного сдвигаться. Тем самым уменьшаются нагрузки, которые возникают из-за разницы в коэффициенте расширения у разных металлов и разнице температур между центральной частью и тормозным кольцом.

А раз нет риска коробления, то можно допустить прогрев диска до большей температуры без риска критического перегрева. Кроме того, улучшаются условия прилегания колодок, и тормоза заработают в полную силу при большей нагрузке. Такой диск может иметь мощность на все 20–30% выше, чем у «жесткой» конструкции, при незначительном, в общем-то, усложнении.

Композитные материалы

При создании составных дисков открылось еще одно направление в развитии тормозных механизмов. Увеличить теплоотдачу можно еще и повышением температуры тормозов, но тогда придется заменить на что-то, умеющее работать при температурах под тысячу градусов. Кандидаты нашлись быстро: в первую очередь это биметаллические диски, металлокерамика и углеволокно.

Биметаллические диски позволяли получить выигрыш в массе, но по совокупности характеристик не получили выигрыша в сравнении с поверхностно упрочненным чугуном, так что эта тюнинговая экзотика почти не встречается. А вот материалы на основе углерод-углеродной, керамической и метал-керамической матрицы прижились, несмотря на очень высокую цену относительно чугуна.

Причин сразу несколько. Во-первых, по сравнению с чугуном композитные материалы имеют в несколько раз меньшую плотность, а значит, на 50-75 % снижается масса диска. Рабочая температура выше 1 100 градусов для них не является проблемой, причем температура поверхности может доходить до 1 400 градусов, поэтому теплоотдача вырастает примерно в полтора-два раза в сравнении с чугуном.

Во-вторых, волокнистые композиты на основе SiC-матрицы обладают очень высокой износостойкостью – такие диски практически «вечные», даже если учитывать особенности эксплуатации в гоночных автомобилях. Чаще всего они выходят из строя не из-за износа поверхности, а из-за разрушения точек крепления и расслоений, свойственных композитам.

В-третьих, у композитных дисков полностью отсутствуют «прихватывания» – точки локального изменения поверхности диска под воздействием высокой температуры и материала колодок.

Именно такие диски можно сделать наибольшего размера, к тому же вдвое увеличив мощность тормозных механизмов. Так почему же композитные материалы до сих пор не вытеснили чугун? Минусы проявились тоже достаточно быстро. Высокая стоимость является очевидным недостатком, но по сути сильно зависит от технологии производства, при появлении массового спроса в автомобилестроении шансы на ее снижение довольно велики. Сами материалы, на самом деле, не столь дороги.

www.kolesa.ru

Для чего нужна расточка тормозных дисков, дефекты тормозных дисков

Тормозные механизмы колёс автомобиля подвергаются частым и сильным нагрузкам. Самыми нагруженными деталями, за счёт трения которых друг от друга и происходит гашение кинетической энергии движущегося авто, являются тормозные колодки и диски (барабаны).

Учитывая немалую массу даже небольшой «легковушки», энергия эта достаточно велика, так что этим деталям здорово достаётся. В свою очередь, различные дефекты тормозных дисков могут вызвать разнообразные неприятные явления, возникающие при движении авто и при торможении — в частности, биение руля.

Поэтому вопрос о расточке тормозных дисков, с помощью которой можно продлить их жизнь, достаточно актуален. Впрочем, это зависит от того, сколько стоят тормозные диски на тот или иной автомобиль – иногда их проще поменять.

Содержание статьи

Оценка состояния тормозных дисков, возможные их дефекты

Толщина тормозных дисков

Маркировка тормозного диска

Тормозные диски являются самыми нагруженными деталями современного автомобиля.

Допустимые размеры толщины тормозного диска добросовестные производители наносят с торца его рабочей части, точнее, на ребре.

Но обычно оценка степени износа производится «на глазок». Диаметр тормозного диска ненамного превышает диаметр рабочей его площади, которая контактирует с колодками. В результате снаружи образуется выступ, по величине которого можно сделать выводы о том, насколько «сточен» диск.

Как правило, кромка высотой более миллиметра является достаточным основанием для замены детали. Если по каким-либо причинам ремонт невозможен (отсутствие запчастей или средств), то нельзя допускать езду с изношенными более чем наполовину колодками – иначе вывалится поршень тормозного цилиндра.

Кроме того, чрезмерно тонкий диск наиболее сильно подвержен деформациям вследствие нагрева, что станет причиной его биения при торможении. Кроме того, значительно снизится механическая прочность, что, в крайних случаях, приведёт к разрушению детали. Особенно «слабы» в этом плане вентилируемые перфорированные тормозные диски – их низкая прочность зачастую вызвана сильной коррозией, разрушающей рёбра жёсткости между сторонами диска.

Борозды на тормозных дисках

Появление борозд на рабочих поверхностях, соприкасающихся с колодками, неизбежно. Суппорт не является абсолютно жёстким механизмом, детали которого не изменяют своего взаимного расположения. Меняются как углы взаимного расположения трущихся поверхностей колодки и диска, так и угол положения подвижной скобы суппорта относительно кронштейна, вследствие подвижности направляющих.

Слишком большие и глубокие борозды значительно уменьшают поверхность соприкасающихся колодок и дисков, из-за чего снижается эффективность торможения.

Коррозия тормозных дисков

Коррозия и борозды на тормозном диске

Борозды и коррозия тормозных дисков уменьшают полезную площадь соприкосновения с колодками.

Коррозия на рабочей поверхности диска, если её очаги достаточно глубоко проникли в металл, может способствовать выкрашиванию последнего. Правда, если авто постоянно эксплуатируется, то такого не случается. Главные неприятности коррозия доставляет, когда благодаря ей посадочное место диска «прикипает» к ступице, из-за чего снятие тормозного диска может стать достаточно мучительной процедурой.

Очень хорошо в плане предотвращения такой неприятности помогает нанесение тонкого слоя смазки на сопрягаемые поверхности во время сборки узла.

Как снять тормозной диск, если он всё-таки прикипел? Когда ржавчина достаточно сильно «въелась» в детали, то зачастую приходится высверливать даже болты, фиксирующие диск на ступице. Замачивание «Жидким ключом» мест стыковки ступицы и диска – бесполезное занятие. Максимально чисто убрав ржавчину со стыка, стоит попытаться ввернуть длинные болты в дополнительные отверстия диска и ими «отжать» его от ступицы. При этом нужно ударами тяжёлого молотка сбивать диск. Метод тупой, но эффективный – главное, не терять терпения.

Трещины

При обнаружении трещин на тормозных дисках ни в коем случае не пытайтесь и дальше ездить без замены деталей. В любой момент диск может разрушиться и создать массу проблем.

Расточка тормозных дисков своими руками

Как проточить диски в домашних условиях

Абразивная вставка в тормозной колодке

Сделать поверхность тормозного диска более ровной можно при помощи абразивных вставок в колодки.

Сделать поверхность тормозного диска более ровной можно при помощи абразивных вставок в колодки. Такой способ потребует минимум инструментов. Достаточно вырезать в старой колодке «окно» и вставить в него абразив. На фото абразивная вставка выполнена из круга для «болгарки». После того, как колодки будут приготовлены таким образом, достаточно установить их на место и немного покататься. Как утверждает автор идеи, достаточно проехать, периодически притормаживая, около 5 километров.

Расточка тормозных дисков без снятия

В некоторых автосервисах есть станки, позволяющие сделать расточку прямо на автомобиле – достаточно вывесить авто и снять суппорт. Приобретение такого инструмента, скорее всего, будет нецелесообразным для индивидуального использования.

Обработка на токарном станке

Самым лучшим станком для проточки дисков и барабанов, без сомнения можно назвать токарный станок. Большая масса станины и возможность точно контролировать снятие металла резцом обеспечат высокое качество работы.

Балансировка тормозных дисков

Статическая балансировка тормозного диска при помощи грузиков

Статическую балансировку можно сделать, изготовив приспособление, имитирующее ступицу с соосным с ней валом.

Эту процедуру можно выполнить на шиномонтажном станке, соответствующим образом его настроив. Только уравновешивание диска будет осуществляться не за счёт добавления грузиков (они потребуются лишь для определения «лишней» массы), а за счёт удаления металла с диска. Правда, такой способ больше приемлем для вентилируемых двойных дисков.

Статическую балансировку можно сделать, изготовив приспособление, имитирующее ступицу с соосным с ней валом. Диск надевается на «ступицу», а концы вала укладываются в призмы. Уравновешивая более тяжёлую сторону диска калиброванными грузиками, определяется избыточный вес, который удаляется «болгаркой».

В заключение можно сказать, что состояние механизмов авто, включая и тормоза, во многом определяется стилем вождения. Резкие неоправданные торможения на высокой скорости, вызывающие чрезмерный нагрев тормозных дисков, в большинстве случаев можно исключить внимательностью и умением прогнозировать ситуацию на дороге.

mytopgear.ru

Тормозные диски – Госстандарт

Дисковые тормоза: основные характеристики, преимущества и особенности

Дисковые тормоза известны давно. Они хорошо себя зарекомендовали и на сегодняшний день используются очень широко.

В настоящее время существует два типа тормозных систем – барабанные и дисковые. Впервые тормозные механизмы дискового типа применили в конце 40-х годов XX в., а с 70-х барабанные тормоза на передних колесах заменили на дисковые на всех автомобилях.

В данной статье будет дано подробное описание дисковых тормозов, их преимущество перед барабанными аналогами, а также приведено описание составных частей данной тормозной системы (суппорт, тормозной диск, защитный экран). Кроме того, описаны преимущества и недостатки разных типов дисковых тормозов.

Преимущества дисковых тормозов перед барабанными

К преимуществам дисковых тормозов по сравнению с барабанными можно отнести следующие их качества:

- тормозная способность дисковых систем не снижается из-за перегрева, так как они лучше охлаждаются;

- сопротивление дисковых тормозов воздействию воды и загрязнениям выше;

- техническое обслуживание тормозных механизмов требуется гораздо реже;

- поверхность трения дисковых тормозов при одинаковой массе больше, чем у барабанных.

При нагревании тепловое расширение тормозного барабана — увеличение внутреннего диаметра — приводит к увеличению хода педали тормоза или к деформации барабана, которая может вызвать резкое снижение тормозного действия. Тормозной диск, в свою очередь, представляет собой плоскую деталь, его температурное расширение происходит в сторону фрикционного материала, поэтому сжатие диска не может вызвать деформации, достаточной для того, чтобы повлиять на тормозные характеристики. К тому же центробежная сила отбрасывает загрязняющие материалы от тормозного диска наружу.

Дисковый тормоз охлаждается лучше барабанного. Охлаждающий воздух начинает охлаждать тормозной барабан только после того, как теплота, выделяющаяся при торможении, проходит через его стенки, в то время как трущиеся поверхности дискового тормоза открыты для доступа воздуха. Теплопередача от тормозного диска к воздуху начинается сразу после применения тормозов.

Возможность регулировки дисковых тормозов является еще одним их преимуществом. Проекция дисковых тормозов такова, что после каждого применения они саморегулируются из-за малого зазора между колодками и тормозным диском.

Элементы тормозной системы

Основными деталями дисковых тормозов являются суппорт, тормозной диск, колодки, защитный экран.

Дисковые тормоза разделяют на одно- и многодисковые. Самая большая и тяжелая их часть — это тормозной диск. Механизм работы однодисковых тормозов сводится к тому, что тормозные колодки с фрикционным материалом при торможении зажимают один тормозной диск. Многодисковые тормоза, применяющиеся обычно в авиации, имеют несколько вращающихся тормозных дисков, разделенных неподвижными дисками (статорами). На тормозном щите многодисковых тормозов расположены гидравлические цилиндры и поршни, которые управляют тормозными колодками и при выдвижении зажимают тормозные диски и статоры. Многодисковые тормоза полностью состоят из металла, а состав однодисковых тормозов включает органический и металлический фрикционный материал.

Материалом тормозного диска, как и тормозного барабана, обычно является чугун. Чугун обладает хорошей износоустойчивостью и хорошими фрикционными свойствами, имеет высокую твердостью и прочность при высоких температурах; он легко поддается механической обработке, и его стоимость относительно низка.

Размер тормозного диска равен его наружному диаметру и общей толщине поперечного сечения между двумя рабочими поверхностями. Диаметр тормозного диска обычно ограничивается размерами колеса, а вентилируемый тормозной диск всегда толще сплошного. Для дискового тормоза это общая площадь контакта с двумя тормозными колодками при одном повороте диска.

Большое значение отношения площади охвата на тонну автомобиля в хорошо спроектированных тормозах означает высокую эффективность тормозной системы. Площадь охвата дискового тормоза — это площадь трения тормозных колодок на обеих сторонах тормозного диска.

Тормозной диск прикрепляется к проставке, а та, в свою очередь, — к ступице колеса или фланцу моста. Проставка обеспечивает более долгий путь для передачи тепла от трущейся поверхности тормозов к колесным подшипникам, что позволяет поддерживать их температуру достаточно низкой. Проставки серийных автомобилей обычно изготавливаются из чугуна как одно целое с тормозным диском, а проставки гоночных автомобилей делаются как отдельная деталь из алюминиевого сплава. Недостатком проставок из алюминиевого сплава является более высокая, чем у чугуна, теплопроводность, что приводит к большему нагреву колесных подшипников.

Вентилируемые дисковые тормоза

Тормозной диск может быть сплошным или с вентиляционными каналами внутри него. В легких автомобилях обычно используются сплошные тормозные диски. Вентилируемые тормозные диски с радиальными охлаждающими каналами применяют на тяжелых автомобилях, требующих установки дисков максимально возможных больших размеров.

Мощные гоночные автомобили оснащены вентилируемыми тормозными дисками, при этом могут иметь место различия в толщине их боковых стенок. Чтобы температура на каждой стороне тормозного диска была одинаковой, на многих тормозах болидов ближайшая к колесу сторона тормозного диска тоньше, чем противоположная. Колесо сопротивляется прохождению охлаждающего воздуха к наружной рабочей поверхности тормозного диска, что делает ее более горячей, чем внутренняя сторона, поэтому большая толщина плохо охлаждаемой наружной поверхности тормозного диска способствует выравниванию температур их нагрева.

Тормозные диски гоночных автомобилей зачастую имеют криволинейные охлаждающие каналы, которые повышают эффективность действия воздушного потока. Тормозные диски для левой и правой сторон авто не взаимозаменяемы из-за криволинейности вентиляционных каналов. Тормозной диск с криволинейными вентиляционными отверстиями или наклонными прорезями для эффективной работы должен вращаться в определенном направлении.

Возможные неполадки дисковых тормозных систем

При частом интенсивном торможении на вентилируемых тормозных дисках появляются трещины. Причина этого — термические напряжения и давление тормозных колодок на тонкие металлические стенки в каждом охлаждающем канале. Термические напряжения в тормозном диске с литой или прикрепленной болтами проставкой вызываются в месте их соединения из-за того, что температура тормозного диска в этом месте выше, чем температура проставки.

Наружная часть тормозного диска при его нагреве расширяется сильнее, чем холодная проставка. Это приводит к тому, что тормозной диск деформируется и изгибается, появляется его конусность, которая приводит к неравномерному износу тормозных накладок. Постоянно повторяясь, расширение и стягивание тормозного диска вызывают появление трещин. Опора каждой стороны вентилируемого тормозного диска и эффективное его охлаждение снижают вероятность появления трещин на нем.

Тормозные барабаны и тормозные диски спроектированы таким образом, чтобы противостоять самому тяжелому варианту появления термического напряжения при каждом применении тормозов, но многократные применения тормозов могут вызвать усталостные трещины. Если тормоза используются в режиме резкого торможения, необходимо чаще их проверять.

Суппорты дисковых тормозов

Рассмотрим подробнее устройство суппортов. Суппорты дисковых тормозов включают тормозные колодки и гидравлические тормозные цилиндры с поршнями, которые прижимают колодки к тормозному диску. Принцип работы всех суппортов дисковых тормозов одинаков: когда водитель нажимает на педаль тормоза, под давлением тормозной жидкости поршни перемещают тормозные колодки, которые зажимают тормозной диск.

Суппорты легковых автомобилей обычно изготовлены из относительно дешевого высокопрочного серого чугуна с шаровым графитом. Однако они достаточно тяжелые. Гоночные или вообще мощные автомобили обычно оснащены суппортами из алюминиевого сплава, их масса почти в два раза меньше чугунных.

Типы суппортов, их особенности

Существуют два основных типа суппортов — фиксированные и плавающие.

Фиксированные суппорты имеют большее число поршней (два или четыре), они больше по размеру и тяжелее плавающих суппортов. При работе в тяжелых условиях они допускают большее число экстренных торможений до наступления перегрева суппорта.

Плавающий суппорт перемещается в противоположном движению поршня направлении. Поскольку плавающий суппорт имеет поршень только на внутренней стороне тормозного диска, весь суппорт может смещаться внутрь, чтобы наружная тормозная колодка могла прижаться к тормозному диску. Плавающие суппорты меньше подвержены утечкам и износу, так имеют меньше движущихся деталей и уплотнений.

Фиксированные суппорты чаще всего применяют на гоночных автомобилях, а плавающие — на серийных.

Достоинством плавающих суппортов является легкость применения механического стояночного тормоза, так как в конструкции с одним тормозным цилиндром он легко управляется тросом, в то время как в фиксированных суппортах с поршнями на обеих сторонах тормозного диска это сделать сложнее. Недостатком плавающих суппортов является то, что они могут вызывать неравномерный износ тормозных колодок из-за перемещения самого суппорта.

Возможные неполадки суппортов

- Часть корпуса суппорта, которая охватывает наружный диаметр тормозного диска, называется мост. Давление тормозной жидкости вызывает действие силы P на каждой стороне суппорта, которая старается изогнуть его мост. Жесткость моста определяет жесткость всей конструкции суппорта, т. к. от жесткости конструкции зависят толщина поперечного сечения и масса суппорта.

- Суппорт располагается между наружной стороной тормозного диска и внутренней стороной колесного диска, поэтому требования по пространству для его размещения диктуют проектирование суппорта с небольшой величиной поперечного сечения. К сожалению, это может привести к его изгибу. Чтобы повысить жесткость, суппорты тормозов гоночных автомобилей проектируют с широкими мостами.

- Если тормозная колодка перекрывает размеры поршня, то она при действии тормозов будет изгибаться. Для обеспечения равномерного контакта рабочей поверхности тормозной колодки и тормозного диска используются несколько поршней.

- Если устройство крепления суппорта податливое, то при перемещении может возникнуть его скручивание, а это, в свою очередь, вызывает неравномерный износ тормозных накладок, пружинистость и увеличивает ход педали тормоза.

- Так как тормозной диск и кронштейн суппорта располагаются в разных плоскостях, последний воспринимает скручивающий момент во время приложения тормозов. Если кронштейн слишком тонкий, он будет скручиваться, вызывая прихватывание суппортом тормозного диска. Обычно толщина установочного кронштейна суппорта должна составлять не менее 12,7 мм.

Особенности эксплуатации дисковых тормозных систем

Для защиты внутренней рабочей стороны тормозного диска от попадания грязи и воды устанавливаются защитные экраны. Такое приспособление по своей конструкции напоминает тормозной щит барабанных тормозов. Защитные экраны оказывают сопротивление прохождению охлаждающего воздуха к тормозному диску, поэтому обычно не устанавливаются на дисковые тормоза гоночных автомобилей.

Что касается фрикционного материала дисковых тормозов, то он обычно приклеивается к боковой поверхности тормозных колодок, изготовленных из стального листа. Тормозные колодки продаются с уже прикрепленными тормозными накладками, повторно они не используются.

Нагрузка от тормозной колодки обычно не накладывается непосредственно на поршень в тормозном суппорте. На многих автомобилях между поршнем и тормозной колодкой устанавливаются противоскрипные шайбы, предназначенные для уменьшения шума, возникающего при вибрировании или дребезжании колодки по тормозному диску.

Итоги

Из всего вышесказанного нетрудно сделать выводы о том, каким должна быть максимально эффективная тормозная система для автомобилей.

- Для спортивных машин подходят только вентилируемые тормозные диски, которые охлаждаются быстрее. Чтобы температура на каждой стороне тормозного диска была одинаковой, на многих тормозах спортивных автомобилей ближайшая к колесу сторона тормозного диска тоньше, чем противоположная. Криволинейные вентиляционные отверстия тормозных дисков эффективнее для спортивных автомобилей, чем прямые. Направленные каналы вентиляции, по сравнению с традиционной прямой конструкцией, значительно повышают интенсивность прокачки воздуха по ним, улучшая теплоотдачу. Спиральная конструкция каналов более равномерно распределяет механические напряжения в диске, увеличивая ресурс и уменьшая вероятность образования трещин.

- Перфорация диска, выполняя все те же функции по газоотводу, что и проточки, увеличивает площадь обдуваемой поверхности диска, улучшая охлаждение. При круглогодичной эксплуатации улучшает очистку диска от влаги и грязи.

- Проставки и суппорты дисковых тормозов для спортивных автомобилей — из алюминиевого сплава. Легкая алюминиевая проставка улучшает характеристики управления автомобилем, снижает термические напряжения на тормозном диске. Низкий вес, благодаря использованию алюминия с малой удельной массой, снижает неподрессоренные массы, благоприятно сказываясь на качестве работы подвески автомобиля.

- Фиксированный суппорт, рассчитанный на большее число экстренных торможений и обладающий повышенной гибкостью по сравнению с плавающим, идеален во время интенсивного вождения.

- Достаточную для эксплуатации автомобилей жесткость тормозных дисковых систем обеспечивают мосты увеличенной ширины. Благодаря увеличению и наилучшему распределению сечений «моста» (элемента, работающего на разжимающие суппорт нагрузки) получена повышенная жесткость суппорта к рабочим деформациям. Повышенная жесткость, суммируясь с общим снижением рабочих давлений и армированными тормозными шлангами, обладающими минимальной склонностью к увеличению объёма (разбуханию) при нагрузке, позволяет получить максимальную информативность на тормозной педали и возможность очень точно дозировать тормозной момент в системе.

- Многопоршневая конструкция суппорта позволяет получить равномерное усилие прижатия тормозной колодки к диску, а разный диаметр поршней компенсирует разницу температурных условий работы колодки по площади контакта, предотвращая возможную неравномерность износа (конусность) по передней и задней кромкам. Повышенная общая площадь поршней в суппортах, изменяет передаточное отношение гидравлической системы, что приводит к значительному снижению рабочих давлений жидкости. Низкие давления снижают требуемое максимальное усилие на педали тормоза. Снижают нагрузку и вредные деформации на всех штатных деталях тормозной системы.

- В случае использования «плавающей конструкции» диска, рекомендуемой для применения в режимах предельных нагрузок (например на гоночном треке), позволяет полностью снять термо-напряжения относительно центральной части и предотвратить передачу избыточного тепла на ступичный подшипник. Обеспечивая нормальную работу и увеличенный ресурс этих деталей в самых жёстких условиях.

- Чем больше диаметр тормозного диска, тем больше эффективный радиус приложения тормозного момента. Это позволяет увеличить максимальную тормозную мощность, развиваемую системой. От эффективного радиуса напрямую зависит площадь охвата рабочих поверхностей, являющихся одним из основных показателей возможностей диска по рассеиванию тепловой энергии.

auto.gosstandart.info

Тормозной диск подобрать по размерам. GALFER – тормозные колодки для мотоциклов, тормозные лепестковые диски для мотоциклов

Как подобрать тормозные диски. Простая инструкция.

Про тормозную систему и диски в частности уже написана не одна сотня страниц якобы справочной информации. Кто-то рекомендует покупать адски дорогие брендовые диски, чья цена переваливает за сотни и тысячи долларов, кто-то всерьез разглагольствует о каких-то защитных покрытиях, за которые как правило принимает обычный транспортный грунт. В общем мифов и не особо достоверных слухов в этой сфере хватает (как впрочем и в любой другой, связанной с автозапчастями). Так что давайте вместе разбираться, как подобрать тормозные диски. А мой опыт в обслуживании автомобилей и торговле запчастями нам в этом поможет.

Содержание

Виды тормозных дисков

Как ни странно, но даже круглый кусок чугуна, который по сути представляет из себя диск может сильно удивить сложностью и технологичностью. Кстати, теперь уже и не только чугуна. Современные тормозные диски прозводятся как из различных сплавов на основе хрома, магния, ванадия, кобальта, там и из более экзотических материалов — карбона и керамики.

Но последние два лишь относительно недавно покинули гоночный трэк и при всей массе своих достоинств (прочность, легкость, устойчивость к высоким температурам) не нашли широкого применения. В основном ввиду высокой стоимости, а так же низкой пригодности к использованию при спокойной, размеренной езде. Но если ваша машина набирает первую сотню километров в час меньше чем за 5 секунд и вы этим активно пользуетесь, то стоит присмотреться к карбон-керамическим тормозным дискам. Хотя вполне возможно, что они и так стоят у вас с конвейера.

Теперь давайте посмотрим, какие бывают тормозные диски по конструкции. Классификаций, как всегда, несколько.

Невентилируемые и вентилируемые тормозные диски.

Здесь все просто. Диск представляет из себя либо цельную болванку (невентилируемый), либо две пластины, разделенные полостями особой конфигурации. Полости обеспечивают лучшее охлаждение диска за счет воздуха, проходящего по ним во время движения.

С перфорацией и без.

Все в одном: вентилируемый перфорированный составной тормозной диск

Перфорация на диске преследует 2 цели: дополнительная вентиляция и отвод газов. С первой все более-менее понятно. А вот то, что при торможении может образоваться газовая «подушка» известно не всем. Почему так происходит? Потому что диск нагревается, а вместе с ним нагревается воздух между колодкой и диском. Нагретый воздух расширяется, и это расширение способно препятствовать плотному прилеганию в тормозном механизме.

Перфорация решает эту проблему, хотя и имеет свои недостатки. В первую очередь, это снижение прочности тормозного диска, а так же более высокая стоимость. Есть и третья неприятность, выявленная мной на собственном опыте: при эксплуатации в городе сквозные отверстия на диске довольно быстро забиваются уличной грязью и пылью. Приходиться иногда прочищать их отверткой. Мелочь, а на нервы действует.

Перфорация может быть и не сквозная, а в виде разнообразных насечек и канавок. Такой подход не так снижает прочность, но и полезный эффект поменьше. Эдакий компромисс: когда и погонять хочется и на дачу с рассадой спокойно прокатиться.

Цельные и составные.

Цельный тормозной диск изготовлен из одного куска материала, как правило чугуна, соответственно он монолитен. А вот составной диск собирается из двух частей — ступицы и кольца, соединенных между собой болтами. Такая конструкция имеет свои преимущества: диск легче, лучше выдерживает высокую температуру, не так склонен к деформации. Но и цена кусается.

Основные параметры тормозного диска

Теперь давайте займемся техническим занудством. Если вам не интересно смотреть на схемы и разбираться, где какой диаметр, то можете сразу пролистать к концу раздела. Там я расскажу, почему обычному автовладельцу никогда не пригодится эта информация. Ну а если вы ступили на тернистый путь автотюнинга — изучайте внимательно.

Чертить было лень, взял чертеж из каталога ATE

В общем, перед вами чертеж тормозного диска с кучей размеров (кстати, это передний диск на Т5 Транспортер). Давайте разбираться.

A — диаметр диска, не попадете — диск не встанет в суппорт.

B, C — максимальная и минимальная толщина тормозного диска. Обратите внимание, что производитель рекомендует замену дисков уже после двух миллиметров выработки с каждой стороны.

D — высота тормозного диска. Опять же не угадаете — не подойдет к ступице колеса. Привет проставки.

E — вылет разболтовки. Если честно, не знаю как правильно назвать этот размер. Можете предложить свой вариант в комментариях. То, что диск крепится к ступице болтами пояснять, надеюсь, не надо.

F(x) — количество отверстий под те самые болты. В данном случае 5, может быть 4 или 6.

G — диаметр центрального отвертия. Придется померить, чтобы диск налез на ось колеса.

H — вн

carwheelblog.ru

Процесс изготовления тормозных дисков и их главные характеристикиs.Name}

На сегодняшний день к качеству тормозных дисков предъявляются жесткие и довольно высокие требования. Такая ситуация сложилась по причине того, что конечная продукция должна быть безупречной. Но самым важным аспектом, пожалуй, является увеличение общей массы автомобилей с современными мощными двигателями и эффективными тормозными скобами.

Дисковые тормоза на грузовых автомобилях

Интересный факт — дисковые тормоза появились намного раньше барабанных, но на легковые автомобили аж до 1970-х годов устанавливали исключительно барабанные тормоза. Лишь около 40 лет назад диски «поселились» на передней оси вновь выпускаемых машин, ну а в наше время найти барабанные механизмы можно разве что на задней оси бюджетных авто.

В мире больших габаритов и крупного тоннажа дела обстояли не так — тормозные диски для грузовиков массово выпускались уже в середине прошлого века. Особенно сильно понравились дисковые тормоза производителям военных грузовиков и вездеходов. Причина такого внимания к дисковым тормозным механизмам сугубо утилитарна — они обеспечивают недосягаемый для барабанов уровень эффективности, простоты и надёжности.

Чтобы оценить превосходство дисковых тормозов над барабанными, нужно понять принцип работы автомобильных тормозов как таковых. Он прост: есть жёстко скреплённая с колесом рабочая поверхность, которая крутится вместе с ним — диск или барабан. И есть меньшие поверхности — колодки, которые под давлением тормозной жидкости прижимаются к диску или барабану.

Здесь между дисковыми и барабанными тормозами скрывается принципиальная разница. Чтобы прижаться к барабану, колодкам приходится раздвигаться — рабочая поверхность барабана это его внутренняя окружность. Любой же тормозной диск грузовой или легковой, напротив, сжимается колодками с обеих сторон. Этого различия в конструкции оказалось достаточно, чтобы барабаны ушли на задворки истории.

При контакте колодок с диском или барабаном, кинетическая энергия автомобиля переходит в тепловую энергию тормозов. Так что можно сказать, что эффективность тормозов определяется их способностью «сбрасывать» рабочее тепло в окружающую среду. Конечно, нельзя игнорировать и другие факторы — дисковые тормоза выгодно отличаются от барабанных по целому ряду параметров:

- размер тормозных дисков может варьироваться в широких пределах без особого прироста общей массы механизма;

- рабочая поверхность диска больше, чем у барабана, при одинаковом диаметре;

- внутрь барабана легко набиваются снег и грязь, диск же самоочищается центробежной силой;

- при нагреве барабан расширяется и колодкам приходится проходить большее расстояние, чтобы достать до него, диск же расширяется навстречу колодкам;

- более равномерный нагрев и износ рабочей поверхности как диска, так и колодок;

- одинаковая эффективность вне зависимости от нагрева рабочих поверхностей;

- простота и относительная лёгкость конструкции, как в производстве, так и в эксплуатации.

Как производят тормозные диски

По состоянию на сегодняшний день, изготовление тормозных дисков — стандартизированный процесс, происходящий на автоматических формовочных линиях (АФЛ). Вмешательство человека минимально, все этапы производства отданы под контроль сложной электроники. Причина этому — высокие требования к точности изготовления. Тормозной диск должен быть совершенно однороден с точки зрения геометрии и внутреннего состава, чтобы обеспечивать равномерное распределение сил при торможении.

Первый этап производства — выбор материала и отливка формы. Тормозные диски для грузовиков должны обеспечивать высокую эксплуатационную стойкость в условиях длительного воздействия высоких температур. Ведь для того, чтобы затормозить многотонную фуру, нужно перевести очень большое количество кинетической энергии в тепловую. Так что здесь, как правило, используются легированные стальные сплавы и высокопрочный чугун с шаровидным графитом.

Первый этап производства — выбор материала и отливка формы. Тормозные диски для грузовиков должны обеспечивать высокую эксплуатационную стойкость в условиях длительного воздействия высоких температур. Ведь для того, чтобы затормозить многотонную фуру, нужно перевести очень большое количество кинетической энергии в тепловую. Так что здесь, как правило, используются легированные стальные сплавы и высокопрочный чугун с шаровидным графитом.

Процесс литья выполняется в горизонтальных или вертикальных формовочных машинах, причём выраженное предпочтение отдаётся вторым — при горизонтальной отливке намного сложнее соблюдать требуемую точность изготовления. При отливке нередко образуются внешние и внутренние дефекты — микроскопические трещины и разрывы, пузырьки газа, раковины. Их предотвращают использованием фильтров, молекулярных присадок и специфических алгоритмов при заполнении формы.

Следующий этап изготовления тормозных дисков — уплотнение формы. Здесь применяются штамповочные станки, подвергающие изделия повышенному давлению. Эта процедура не так сложна и требовательна к соблюдению точности — при условии тщательно налаженного этапа литья, конечно. Более того, Сейатцу-процесс, который стал мировым стандартом технологии производства тормозных дисков, очень производителен — за раз обрабатываются десятки изделий. После этого остаётся нанести защитные покрытия.

Можно сказать, что практически все производители тормозных дисков работают по одной технологии, вся разница между конечными изделиями заключается в работе системы контроля качества. Чем большими ресурсами обладает производитель, тем высокотехнологичнее оборудование, которое он использует. Это даёт ему возможность легко браковать диски, имеющие самые мелкие внутренние дефекты. Для этого используется просвечивание рентгеном и ультразвуковая эхолокация.

Контроль качества — многоступенчатый процесс, который начинается с химических испытаний конкретного сплава. Уже готовые изделия тщательно тестируются на механические показатели: прочность на истирание и разрыв, устойчивость к продолжительным высоким температурам, балансировку и шумность.

Каким должен быть литой тормозной диск

Любой опытный водитель может сформулировать перечень требований, по которым он может выбрать и купить тормозные диски лучшего качества:

- устойчивость к большим перепадам рабочей температуры — тормозной диск не должен деформироваться при частых торможениях;

- достаточная прочность при ударных воздействиях — грузовые автомобили нередко эксплуатируются на плохих дорогах с выбоинами и ухабами;

- соответствие геометрическим требованиям — тормозной диск не должен быть тоньше или толще установленных пределов, также он должен подходить и по диаметру;

- хорошая охлаждаемость — здесь предпочтительнее вентилируемые и/или перфорированные тормозные диски, об этом пойдёт речь ниже;

- точная балансировка — неравномерно отлитый и отштампованный тормозной диск «обрадует» водителя биением, посторонними шумами, ухудшением эффективности тормозов и ускоренным износом;

- оптимальная масса диска — здесь важно найти хороший баланс между минимальной неподрессоренной массой, прочностью и эффективностью диска.

Какими бывают тормозные диски

Такое понятие, как характеристика тормозных дисков, складывается из его соответствия всему ряду предъявляемых требований. По каждому из них современная промышленность накопила достаточно инженерных решений и ухищрений, так что тормозные диски можно очень просто разделить по группам.

Материал изготовления

От этого напрямую зависят такие характеристики, как коэффициент трения и прочность диска. Например, алюминиевые сплавы демонстрируют довольно высокую стойкость к износу и высоким температурам, но не могут похвастать высокой сцепляемостью поверхности с тормозными колодками. Напротив, чугунным сплавам свойственна «мёртвая хватка», но их прочность не так высока. Поэтому производители часто идут на компромиссы, пытаясь сложными сплавами достичь идеального баланса характеристик.

Здесь же приходится учитывать и массу изделия — тяжёлые тормозные диски негативно сказываются на управляемости и плавности хода. Поэтому в спортивных автомобилях используются композитные диски, состоящие из полимерных материалов. В грузовиках же их применение неоправданно из-за относительно малых скоростей и высокой цены — здесь в почёте чугунные и стальные сплавы, покрытые антикоррозийными материалами.

Вентиляция и перфорация

Как было сказано в начале статьи, эффективность работы тормозной системы напрямую зависит от её способности «сбрасывать» тепло в окружающую среду. Логично, что для этого тормозные диски должны иметь как можно большую площадь рабочей поверхности. Однако размеры тормозных дисков для грузовиков хотя и значительно больше, чем для легковых автомобилей, наращивать их сколько угодно не получится. Основным направлением борьбы с перегревом выступают вентилируемые тормозные диски.

Как было сказано в начале статьи, эффективность работы тормозной системы напрямую зависит от её способности «сбрасывать» тепло в окружающую среду. Логично, что для этого тормозные диски должны иметь как можно большую площадь рабочей поверхности. Однако размеры тормозных дисков для грузовиков хотя и значительно больше, чем для легковых автомобилей, наращивать их сколько угодно не получится. Основным направлением борьбы с перегревом выступают вентилируемые тормозные диски.

Вентиляция достигается созданием наклонных радиальных каналов в теле тормозного диска. Производитель получает сразу два преимущества — увеличивается поверхность отвода тепла от тормозного диска, и повышается его прочность. Там, где недостаточно каналов вентиляции, применяют перфорацию — создание сквозных или глухих отверстий на рабочей поверхности диска. Это также увеличивает площадь отвода тепла, но снижает механическую прочность диска.

Цельные и составные диски

Цельные диски представляют собой неразборную, монолитную деталь. Такой тип тормозных дисков дёшев в изготовлении, его качество проще проконтролировать. Составной же диск — это ступица, на которую надевается и прочно закрепляется кольцо рабочей поверхности. Как правило, ступица состоит из алюминиевого сплава, а кольцо — из чугунных или стальных сплавов. Ступица и кольцо скрепляются между собой системой болтов, которые устойчивы к самопроизвольному раскручиванию.

В большинстве случаев, составные диски предпочтительнее — они отличаются более высоким качеством изготовления, более устойчивы к деформациям. Но самое главное — при износе рабочей поверхности диска нет нужды менять диск целиком, достаточно только заменить кольцо. Которое, кстати, намного легче и быстрее снять, чем литой тормозной диск.

Производство в современных отечественных и зарубежных компаниях

Изготовление тормозных дисков происходит на современном мощном оборудовании. При этом литейная компания готовит оснастки для получения форм, которые будут использоваться для отлива дисков. Завершающие работы по отделке изделий осуществляются в современных центрах, которые обеспечивают высокое качество рабочей поверхности. На автозаводах специальные формы для изготовления дисков производят в формовочных цехах. Чтобы конечная продукция соответствовала стандартам, введен жесткий контроль и сертификация по требованиям.

Производство тормозных дисков обладает новейшими технологическими, многофункциональными, точными рабочими комплексами, которые дают возможность тщательно следить за качеством на каждом этапе производства.

Особое внимание уделяется тестированию оборудованию. При этом составные части сплавов исследуются на прочность, твердость и возможный дисбаланс, учитывая технические эскизы.

Для производства дисков применяется высококачественный полуфабрикат из легированного чугуна, обработка которого осуществляется на оборудовании иностранного производства. Многие предприятия имеют в своем арсенале собственные диагностические центры. Такое оснащение позволяет создавать ситуации, с помощью которых можно определить возможные изменения в поведении тормозных дисков. Эти исследования способствуют улучшению технических характеристик за счет внесению необходимых коррективов в производство.

Новейшие разработки, непревзойденные инновации, профессиональный подход и жесткий контроль производственного процесса – это гарантия безопасного движения, комфортного вождения и полного управления автомобилем даже в самых сложных и экстремальных ситуациях. Из года в год компании внедряют передовые технологии, улучшают характеристики производимых запчастей, постоянно расширяют ассортимент продукции.

Придерживаясь высочайших принципов, производители заботятся не только о качественном вождении и эффективном торможении, но и полной безопасности водителей на дорогах. Однако при покупке любых автомобильных деталей очень важно отдавать предпочтение проверенным поставщикам, которые проявили себя исключительно с положительных сторон.

www.bigsto.ru