Где взять текстолит в домашних условиях. Проявление экспонированной заготовки. Нанесение паяльной маски и покрытие контактных площадок

Технология изготовления печатных плат в домашних условиях

“…и опыт – сын ошибок трудных…”

Итак, процесс изготовления платы начинается с принципиальной схемы будущего устройства. На этом этапе вы определяете не только то, как будут соединены компоненты друг с другом, но и решаете какие именно компоненты подойдут для вашей конструкции. Например: использовать стандартные детали или СМД (которые, к слову, тоже бывают различных размеров). От этого будет зависеть размеры будущей платы.

Далее, определяемся с выбором программного обеспечения, при помощи которого вы будете чертить будущую плату. Если принципиальную схему можно нарисовать от руки, то с рисунком печатной платы так не получиться (особенно, если речь идёт об СМД компонентах). Я использую . Скачал её уже давно, и пользуюсь. Очень хорошая программа, с интуитивно понятным интерфейсом, ничего лишнего. В программе создаём рисунок печатной платы.

В программе создаём рисунок печатной платы.

Пока никаких секретов не открыл? Так вот: когда рисунок платы уже создан, вы удостоверились в правильности расположения компонентов, следует установить “массу” т.е. заполнить промежутки между дорожками и отверстиями, для этого в программе присутствует специальная функция, которая делает это автоматически (по умолчанию стоит зазор в 0,4 мм). Зачем это нужно? Чтобы на травление (его рассмотрим далее) потребовалось меньше времени, вам будет проще контролировать процесс и ещё это полезно делать из схемотехнических соображений…

Примечание: при проектировании платы старайтесь не делать отверстия диаметром меньше 0,5 мм, если, конечно, у вас нет специального станка для сверления отверстий, но об этом позже…

Отлично! Мы нарисовали рисунок будущей печатной платы, теперь его необходимо распечатать на ЛАЗЕРНОМ принтере (Лут – значит лазерный). Для этого щёлкаем печать. Вышеупомянутая программа создаёт специальный файл, при этом можно выбрать количество копий, их расположение, сделать рамку, указать размер отверстий и отразить зеркально.

Примечание: если делаете двустороннюю печатную плату, то лицевую часть необходимо отразить по горизонтали, а изнаночную оставить как есть. Что касается Sprint – Layout , то лучше сделать это ещё на этапе создания схемы, а не на этапе подготовки файла для печати, так как возникают “глюки” с “массой”, она пропадает, местами.

И ещё, лучше распечатать несколько копий, даже если вам нужен только один экземпляр, ведь возможно появятся дефекты на следующих этапах и чтобы не бегать каждый раз к принтеру, сделайте это заранее.

На чём печатать? Для начала, распечатываем на обычном листе бумаги, чтобы в последний раз удостоверится в том, что всё правильно сделано, что все компоненты подходят по размерам. Это также разогреет принтер.

Теперь устанавливаем максимальную плотность тонера, отключаем всякие режимы экономии (кстати, лучше использовать свежий картридж). Берём подложку от самоклеящейся бумаги, лучше от “бархатной” (с ней получается лучший результат, может быть, это из-за того, что она толще) блестящей стороной вставляем в принтер и жмём на “печать”. Готово!

Готово!

Примечание: с этого момента нельзя трогать эту бумагу, только за края, иначе можно заляпать рисунок!

О повторном использовании подложки. Допустим, что вы распечатали рисунок, а он занял только половину листа, не нужно выбрасывать другую половину, на ней тоже можно печатать, НО! по каким-то причинам при повторной печати принтер в 20% случаев “жуёт” бумагу, так что аккуратнее!

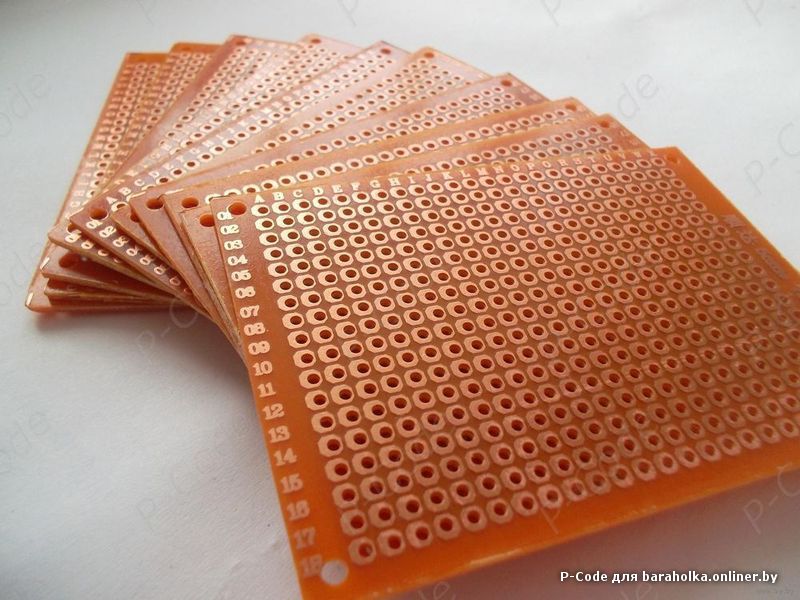

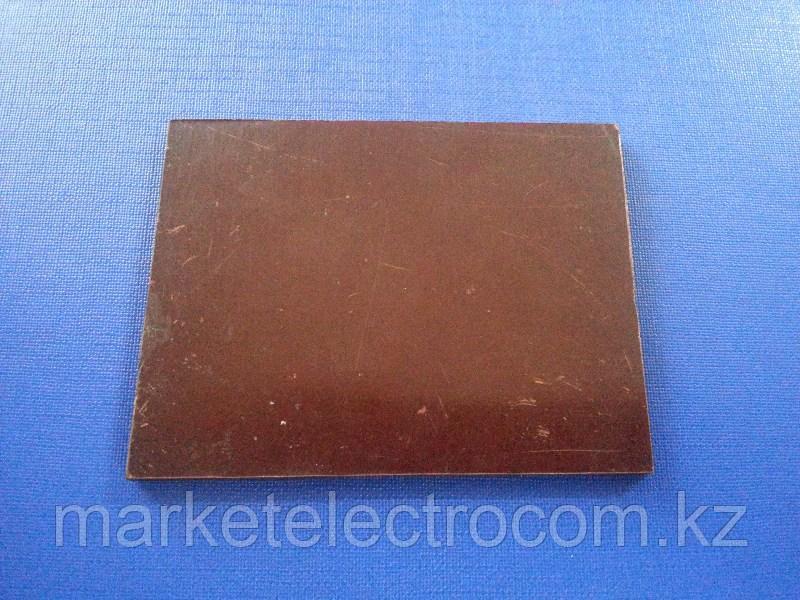

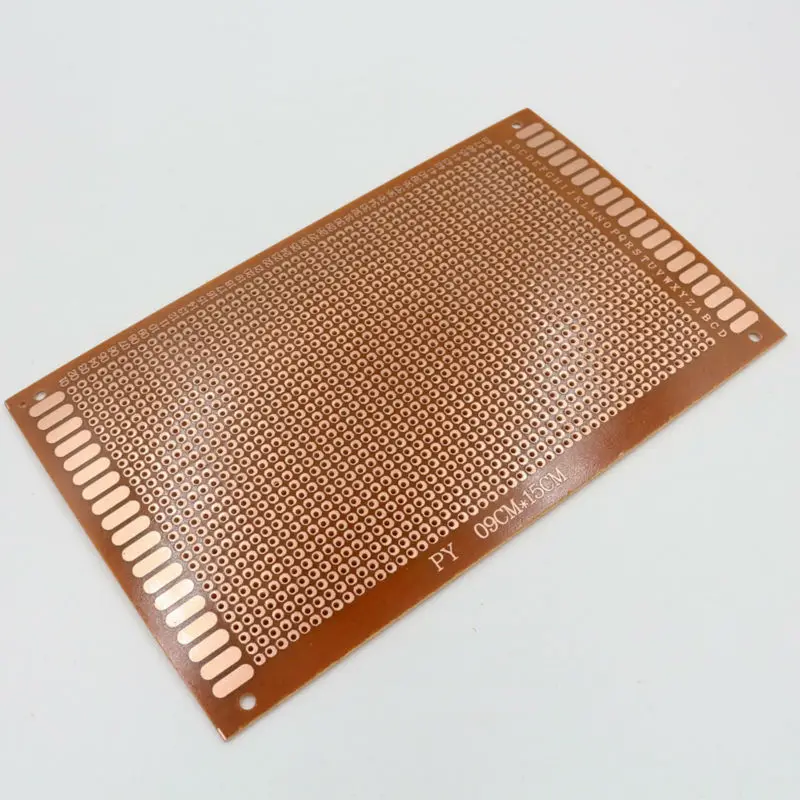

Подготавливаем текстолит

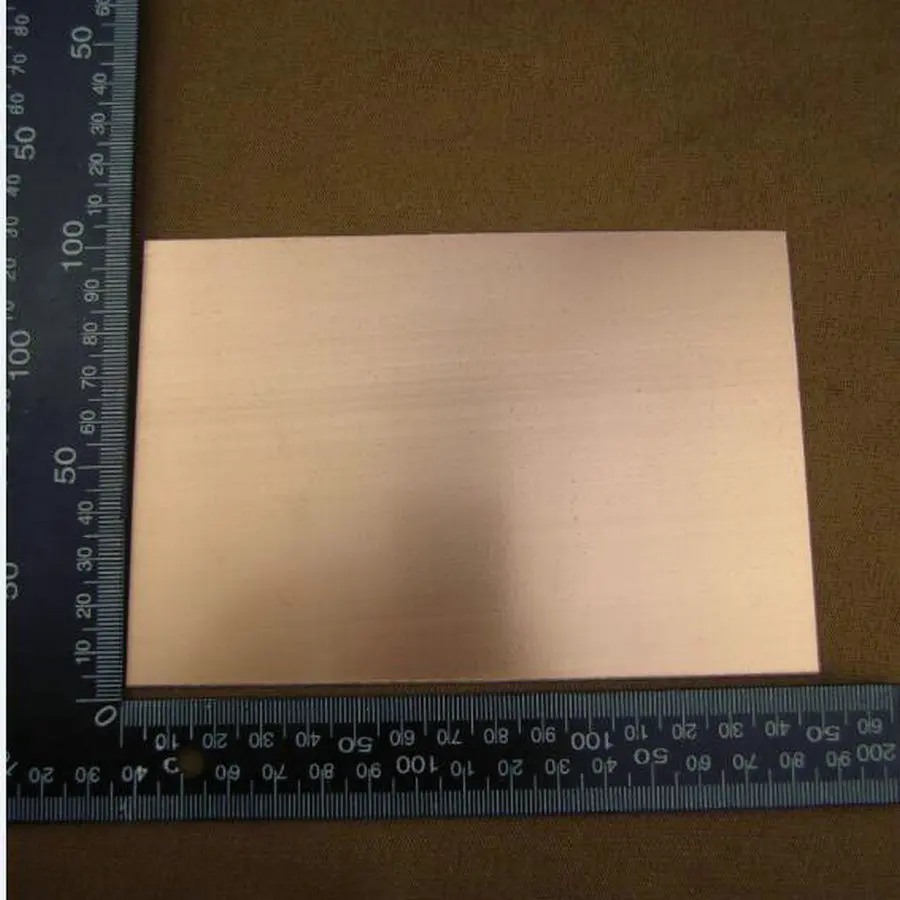

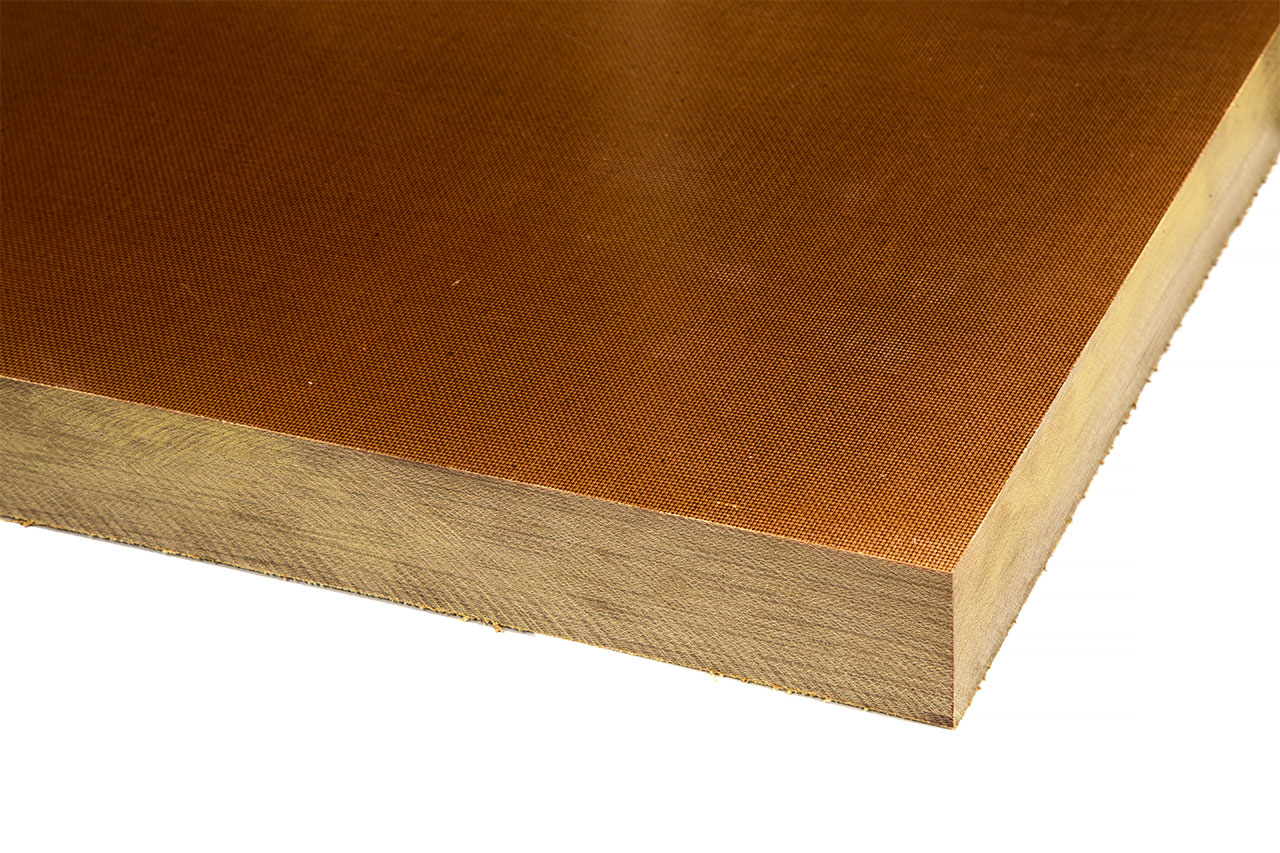

Я использую обычный фольгированный стеклотекстолит толщиной в 1 мм, который продаётся в магазине радиодеталей. Так как мы хотим сделать двустороннюю плату, то покупаем двусторонний текстолит. Отрезаем нужный кусочек, не нужно делать запас, он не понадобится. Отрезали. Берём нулевую шкурку и шкурим текстолит до блеска с обоих сторон, если остаются небольшие царапины, то ничего страшного, тонер будет лучше держаться (но без фанатизма!). Далее берём ацетон (спирт) и протираем плату с двух сторон, чтобы обезжирить её. Готово!

Примечание: когда будете шкурить текстолит, обратите внимание на углы платы, очень часто их “недошкуривают” или, что ещё хуже, “перешкуриваю”, это когда там совсем не остаётся фольги. После протирания ацетоном плату также нельзя трогать руками, брать можно только за края, лучше пинцетом.

После протирания ацетоном плату также нельзя трогать руками, брать можно только за края, лучше пинцетом.

Далее самый ответственный этап: перенос рисунка с бумаги на текстолит. Делается при помощи утюга (лУт – значит утюг). Здесь подойдёт любой. Нагреваем его до 200 градусов (зачастую это максимальная температура утюга, поэтому просто выводим регулятор на максимум и ждём, когда он нагреется).

А вот теперь секретики! Чтобы перенести рисунок печатной платы с бумаги на текстолит, необходимо приложить бумагу к текстолиту нужной стороной, затем придавить утюгом и хорошенько разгладить. Вроде ничего сложного? Но самое трудное это приложить утюг так, чтобы не сметить бумагу, особенно, если платка маленькая и вы делаете её в единственном экземпляре, к тому же утюгом не так то просто орудовать. Есть интересный способ облегчить задачу.

Примечание: мы рассматриваем изготовление двусторонних печатных плат, так что немного о подготовке бумаги. В некоторых источниках советуют делать так: переносим одну сторону, противоположную заклеиваем скотчем или изолентой, травим одну сторону, потом сверлим дырочки, совмещаем рисунок другой стороны, затем опять переносим, заклеиваем, травим. Это занимает много времени, ведь, по сути, вам нужно протравить две платы! Можно ускорить процесс.

Это занимает много времени, ведь, по сути, вам нужно протравить две платы! Можно ускорить процесс.

Берём две бумажки, на которых находится рисунок с лицевой и изнаночной стороны, совмещаем их. Это лучше делать на оконном стекле или на прозрачном столе с подсветкой. Обратите внимание! в этом случае необходимо отрезать бумажки с запасом, чем больше, тем лучше, но без фанатизма, вполне хватает 1-1,5 см. Скрепляем их степлером с 3-х сторон(клеем нельзя!), получаем конвертик, в который кладём плату и выравниваем её.

Самое интересное. Берём два кусочка текстолита (размер смотрим на рисунке), кладём их фольгированной стороной друг к другу, а между ними помещаем “конвертик” с платой, а края этого бутерброда закрепляем зажимами для бумаги, так чтобы листы текстолита не смещались друг относительно друга.

Примечание: для этих целей лучше выбирать текстолит потоньше, он будет быстрее прогреваться, и сможет деформироваться там, где это необходимо.

Теперь, берём утюг и спокойно прикладываем его к нашему бутерброду, и давим что есть силы, сначала с одной стороны, затем переворачиваем и давим с другой. Для лучшего эффекта рекомендую после первого надавливания совершить несколько круговых движений утюгом, чтобы быть уверенным, что бумага прижалась во всех местах. Гладить нужно не долго, обычно, не больше 1-3 минут на все дела, но точного времени вам никто не скажет, ведь это зависит от размеров платы, количества тонера. Главное не передержать, ведь в этом случае тонер может просто растечься, а если недодержать, то рисунок может полностью не перенестись. Практика, господа, практика!

Затем можно открыть бутерброд и убедиться, что бумага со всех сторон прилипла к текстолиту, т.е. нет пузырьков воздуха. И быстренько несём плату под проточную воду, и охлаждаем (холодной водой разумеется).

Примечание: Если вы использовали подложку от самоклеящейся бумаги, то она под водой зачатую сама отваливается от текстолита и плата спокойно выпадает из конверта. Если же вы использовали подложку от бархатной бумаги (более толстую), то с ней так не получиться. Берём ножницы и срезаем боковые стороны конверта, затем начитаем медленно, держась за краешек бумаги, под струёй воды, снимать бумагу. В результате на бумаге не должно остаться тонера, он весь будет на текстолите.

Если же вы использовали подложку от бархатной бумаги (более толстую), то с ней так не получиться. Берём ножницы и срезаем боковые стороны конверта, затем начитаем медленно, держась за краешек бумаги, под струёй воды, снимать бумагу. В результате на бумаге не должно остаться тонера, он весь будет на текстолите.

На данном этапе при возникновении дефектов можно поступить двумя способами. Если дефектов слишком много, лучше взять ацетон, смыть с текстолита тонер и попробовать ещё раз (предварительно повторив процесс очистки текстолита шкуркой).

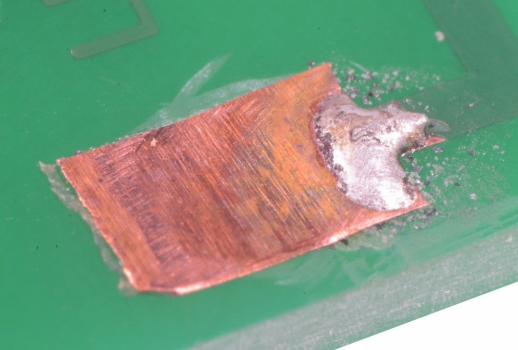

Пример непоправимого дефекта (в данном случае, я начал сначала):

Если дефектов немного, то можно взять маркер для рисования печатных плат и дополнить изъяны.

Хороший вариант, есть небольшие прорехи в “массе”, но их можно закрасить маркером:

Исправленные варианты. Хорошо заметны зелёные закрашенные области:

Отлично, это был самый технологически сложный этап, далее будет проще.

Теперь можно протравить плату, т. е. убрать лишнюю фольгу с текстолита. Суть травления такова: мы помещаем плату в раствор, разъедающий металл, при этом метал находящийся под тонером (под рисунком платы) остаётся невредимым, а тот, что вокруг убирается.

е. убрать лишнюю фольгу с текстолита. Суть травления такова: мы помещаем плату в раствор, разъедающий металл, при этом метал находящийся под тонером (под рисунком платы) остаётся невредимым, а тот, что вокруг убирается.

Скажу пару слов о растворе. Травить, на мой взгляд, лучше хлорным железом, оно не дорогое, раствор приготовить очень просто, да и в целом даёт хороший результат. Рецепт простой: 1 часть хлорного железа, 3 части воды и всё! Но встречаются и другие способы травления.

Примечание: добавлять нужно именно воду к железу, а не наоборот, так нужно!

Примечание: существует два вида хлорного железа (которые я встречал): безводное и 6-ти водное. Безводное, как ясно из названия, совершенно сухое, и в ёмкости, в которой оно продаётся всегда много пыли, это не беда. Но при добавлении воды активно растворятся, идёт сильная экзотермическая реакция (раствор нагревается), с выделением какого – то газа (скорее всего это хлор или хлороводород, ну всё одно – пакость редкостная), который НЕЛЬЗЯ ВДЫХАТЬ, рекомендую разводить на воздухе.

А вот 6-ти водное железо уже лучше. Это, по сути уже раствор, вода добавлена, получаются мокрые комочки, которые тоже нужно добавлять в воду, но такой бурной реакции уже нет, раствор нагревается, но не очень быстро и не очень сильно, зато всё безопасно и тихо (окна всё же нужно открыть).

Примечание: советы, которые я привожу здесь не являются единственно правильными, на многих форумах можно встретить людей у которых платы получаются и при другой концентрации, другим сортом хлорного железа и т.д. Я лишь постарался обобщить наиболее популярные советы и личный опыт. Так что, если эти методы не помогли, то попробуйте другой способ и у вас всё получиться!

Раствор приготовили? Отлично! Выбираем ёмкость. Для односторонних этот выбор прост, берём прозрачную (чтобы видеть процесс травления) пластиковую коробочку с крышкой, кладём на дно плату. Но с двусторонними платами всё не так просто. Необходимо, чтобы скорость травления с каждой стороны была примерно одинаковой, иначе может возникнуть ситуация, когда с одна сторона ещё не протравилась, а на другой уже растворяются дорожки. Чтобы этого не произошло, нужно располагать плату вертикально в ёмкости (чтобы она не лежала на дне), тогда раствор вокруг будет однородным и скорость травления будет примерно одинаковой. Следовательно, необходимо взять высокую ёмкость, чтобы плата поместилась в “полный рост”. Лучше выбирать узкую прозрачную баночку, чтобы можно было наблюдать процесс травления.

Чтобы этого не произошло, нужно располагать плату вертикально в ёмкости (чтобы она не лежала на дне), тогда раствор вокруг будет однородным и скорость травления будет примерно одинаковой. Следовательно, необходимо взять высокую ёмкость, чтобы плата поместилась в “полный рост”. Лучше выбирать узкую прозрачную баночку, чтобы можно было наблюдать процесс травления.

Далее раствор необходимо нагревать (ставим на батарею), это увеличит скорость протекания реакции, и периодически встряхивать, чтобы обеспечивать равномерность травления и чтобы избежать появление осадка на плате.

Примечание: кто-то ставит в микроволновку и греет там, но я вам этого делать не рекомендую, т.к. на одном форуме прочёл, что после такого отравиться едой из этой микроволновки можно. Прямых доказательств нет, но лучше не рисковать!

Примечание: чтобы обеспечить равномерность травления нужно перемешивать раствор (встряхивать ёмкость), но существуют более технологичные способы. Можно присоединить к ёмкости генератор пузырьков (из аквариума) и тогда пузырьки будут перемешивать раствор. Я видел, как люди делают качающиеся ванночки для травления с сервоприводом и микроконтроллером, который осуществляет “взбалтывание” по специальному алгоритму! Здесь я не рассматриваю подробно каждый вариант, ведь в каждом есть свои нюансы и статья тогда бы очень затянулась. Я описал самый простой способ, который отлично подойдёт для первых плат.

Можно присоединить к ёмкости генератор пузырьков (из аквариума) и тогда пузырьки будут перемешивать раствор. Я видел, как люди делают качающиеся ванночки для травления с сервоприводом и микроконтроллером, который осуществляет “взбалтывание” по специальному алгоритму! Здесь я не рассматриваю подробно каждый вариант, ведь в каждом есть свои нюансы и статья тогда бы очень затянулась. Я описал самый простой способ, который отлично подойдёт для первых плат.

Ждём, торопиться не нужно!

Понять, что процесс травления закончился очень просто: между чёрным тонером не останется никаких следов фольги. Когда это произойдёт, можно вынимать плату.

Далее несём её под воду и смываем остатки раствора. Берём спирт или ацетон и смываем тонер, под ним должны остаться дорожки из фольги. Отлично, всё ровно? Нигде нет “недотравленных” мест? Нигде нет “перетравленных” мест? Здорово! Можем двигаться дальше!

Примечание: при появлении дефектов на этом этапе производства ставит перед вами серьёзный выбор: выбросить брак и начать заново или попытаться исправить. Это зависит от того насколько серьёзные возникли дефекты и от того насколько высокие требования вы предъявляете к своей работе.

Это зависит от того насколько серьёзные возникли дефекты и от того насколько высокие требования вы предъявляете к своей работе.

Следующий этап – лужение платы. Существует два основных способа. Первый – самый простой. Берём флюс для пайки (я использую ЛТИ-120, только не тот, который похож на канифольный лак, оставляющий жуткие пятна поле пайки, а на спиртовой основе, он значительно светлее), обильно смазываем им плату с одной стороны. Берём припой и паяльник с широким жалом и начинаем лудить плату, т.е. покрывать всю фольгу припоем.

Примечание: не стоит слишком долго держать паяльник на дорожках, т.к. текстолит бывает разного качества и от некоторого дорожки отваливаются очень легко, особенно тонкие. Будьте аккуратнее!

На плате в таком случае могут возникнуть “разводы” припоя или неприятные на вид бугорки, бороться с ними лучше при помощи оплётки для выпайки. В тех местах, где необходимо убрать лишний припой проводим ей, убирается весь лишний припой и остаётся ровная поверхность.

Примечание: можно сразу обернуть оплётку вокруг жала и лудить сразу с ней, так может получиться даже проще.

Способ хороший, но чтобы добиться эстетичного вида платы необходим некоторый опыт и сноровка.

Второй способ – посложнее. Вам понадобиться металлическая ёмкость, в которой вы сможете кипятить воду. Наливаем воду в ёмкость, добавляем пару ложек лимонной кислоты и ставим на газ, доводим до кипения. Припой нужно выбирать не простой, а с низкой температурой плавления, например сплав Розе (около 100 градусов по Цельсию). Бросаем несколько шариков на дно и видим, что они расплавились. Теперь бросаем плату на эти шарики, затем берём палочку (лучше деревянную, чтобы не обжечь руки), обматываем её ватой и начинаем тереть плату, разгонять припой по дорожкам, таким образом, можно добиться равномерного распределения припоя по всей плате.

Способ довольно хороший, но более затратный, и необходимо подобрать ёмкость, ведь вам придётся орудовать в ней инструментами. Лучше использовать что – нибудь с невысокими бортиками.

Лучше использовать что – нибудь с невысокими бортиками.

Примечание: вам придётся довольно долго проделывать эту операцию, поэтому лучше открыть окно. С опытом у вас должно получаться быстрее.

Примечание: многие не очень хорошо отзываются о сплаве Розе из – за его хрупкости, но для лужения плат данным способом он подходит очень хорошо.

Примечание: сам я этот способ недолюбливаю, потому что пытался использовать его, когда делал первую плату и хорошо помню, как было неудобно “варить” эту плату в консервной банке без инструментов….Оо это было ужасно! Но теперь…

Оба способа имеют свои достоинства и недостатки, выбор зависит только от вас и ваших возможностей, желания, умения.

Примечание: далее я рекомендую прозвонить плату мультиметром, чтобы убедиться, что нигде нет пересечения дорожек, которые не должны пересекаться, что нигде нет случайных “сопелек” или ещё какой неожиданности. В случае обнаружения проблемы, берём паяльник и убираем лишний припой, если не помогает, то используем канцелярский нож и аккуратно разъединяем необходимые места. Это может означать, что плата недотравилась в некоторых местах, но ничего страшного.

Это может означать, что плата недотравилась в некоторых местах, но ничего страшного.

Для этого используем маленькую дрель и сверло. Сейчас продаются специальные свёрла для печатных плат с особой заточкой и особыми канавками на сверле. Сначала я использовал обычное сверло по металлу толщиной 0,6 мм, затем перешёл на специальное и результат очень хороший. Во первых, даже с моей бюджетной дрелью без проблем сверлится любой текстолит, практически без усилий. Сверло само “вгрызается” в него и тянет за собой инструмент. Во – вторых, оставляет аккуратное входное и выходное отверстие, без заусенцев, в отличие от стандартного сверла, которое буквально “рвёт” текстолит. В – третьих, это сверло почти не скользит, т.е. нужно только с первого раза попасть в нужное место и оно уже никуда не денется. Чудо, а не инструмент! Но и стоит оно немного дороже обычного сверла.

Примечание: чтобы “сразу попасть в нужное место” лучше использовать шило или специальный инструмент для кернения, только не делайте слишком глубокие зарубки, это может направить сверло не в ту сторону. Ещё: у этого сверла есть один недостаток – оно легко ломается, поэтому лучше использовать специальный станок, чтобы сверлить отверстия или держать дрель строго вертикально. Поверьте, очень легко ломается! Особенно, когда нужно просверлить отверстие в 0,3 мм или 0,2 мм, но это уже ювелирная работа.

Ещё: у этого сверла есть один недостаток – оно легко ломается, поэтому лучше использовать специальный станок, чтобы сверлить отверстия или держать дрель строго вертикально. Поверьте, очень легко ломается! Особенно, когда нужно просверлить отверстие в 0,3 мм или 0,2 мм, но это уже ювелирная работа.

Готово! Вот собственно и всё! Сквозные отверстия пропаиваем тонкими проводками и получаются аккуратные полусферы на плате, смотрится очень даже ничего. Теперь нужно только припаять все компоненты схемы и убедиться, что она работает, но это тема для других статей. А вот, что получилось у меня:

На этом всё. Ещё раз хочу подчеркнуть, что здесь я лишь постарался обобщить все материалы, которые мне удалось найти о ЛУТе, и свой опыт. Получилось немного затянуто, но в каждом деле есть много нюансов, которые необходимо учитывать, для достижения наилучшего результата. Последний совет, который я могу вам дать: нужно пробовать, пытаться делать платы, ведь мастерство приходит с опытом. И в конце ещё раз приведу эпиграф: “…и опыт – сын ОШИБОК трудных…”

И в конце ещё раз приведу эпиграф: “…и опыт – сын ОШИБОК трудных…”

Если остались вопросы, то можно оставлять их комментариях. Также буду благодарен за конструктивную критику.

Условиях с помощью перекиси водорода. Все очень просто и не требует особых усилий.

Для работы нам потребуется следующий перечень инструментов:

– Программа- layout 6.0.exe (можно и другую модификацию)

– Фоторезист негативный (это пленка специальная)

– Лазерный принтер

– Прозрачная пленка для печати

– Маркер для печатных плат (если нет, можно использовать нитролак или лак для ногтей)

– Фольгированый текстолит

– УФ лампа(если нет лампы, ждем солнечную погоду и пользуемся солнечными лучами, я много раз так делал все получается)

– Два кусочка оргстекла(можно и один но я себе сделал два) так же можно использовать коробку от CD-дисков

– Канцелярский нож

– Перекись водорода 100 мл

– Лимонная кислота

– Сода

– Соль

– Ровные руки (это обязательно)

В программе layout делаем разводку платы

Тщательно проверяем ее, что бы ничего не перепутать и ставим на печать

Обязательно слева выставляем все галочки так как на фото.

На фото видно, что рисунок у нас в негативном изображении, так как фоторезист у нас негативный, те участки на которые попадет УФ лучи и будут дорожками, а остальное смоется, но об этом немного позже.

На фото видно, что рисунок у нас в негативном изображении, так как фоторезист у нас негативный, те участки на которые попадет УФ лучи и будут дорожками, а остальное смоется, но об этом немного позже.Далее берем прозрачную пленку для печати на лазерном принтере (находится в свободной продаже) одна ее сторона немного матовая а другая глянцевая, так вот ставим пленку так, что бы рисунок был на матовой стороне.

Берем текстолит и вырезаем его по размеру требуемой платы

Отрезаем по размеру фоторезист (при работе с фоторезистом избегайте прямых солнечных лучей, так как они испортят фоторезист)

Зачищаем текстолит ластиком и протираем что бы не осталось ни какого мусора

Далее на фоторезисте отрываем защитную прозрачную пленку

И аккуратно приклеиваем к текстолиту, важно что бы не было никаких пузырьков. Хорошо проглаживаем чтобы все хорошо приклеилось

Далее нам потребуется два куска оргстекла и две прищепки можно использовать коробку от CD-дисков

На плату кладем наш распечатанный шаблон, обязательно нужно класть шаблон напечатанной стороной на текстолит и зажимаем между двух половинок оргстекла так чтобы все плотно прилегало

После нам потребуется УФ лампа (или простое солнце в солнечный день)

Вкручиваем лампочку в любой светильник и выставляем над нашей платой на высоте где то 10-20 см.

И включаем, время засветки от такой лампы как на фото на высоте 15 см у меня составляет 2,5 минуты. Дольше не советую, можете испортить фоторезист

И включаем, время засветки от такой лампы как на фото на высоте 15 см у меня составляет 2,5 минуты. Дольше не советую, можете испортить фоторезист Спустя 2 минуты выключаем лампу и смотрим что получилось. Дорожки должны хорошо просматриваться

Если все хорошо видно приступаем к следующему шагу.

Берем перечисленные ингредиенты

– Перекись

– Лимонная кислота

– Соль

– Сода

Теперь нам нужно удалить с платы не засвеченный фоторезист, его нужно удалять в растворе кальцинированной соды. Если ее нет то нужно ее сделать. Кипятим воду в чайнике и наливаем в тару

Насыпаем туда простую соду. Много не нужно на 100-200 мл 1-2 ложки соды и хорошо перемешиваем, должна начаться реакция

Даем раствору остыть до 20-35 градусам(сразу в горячий раствор класть плату нельзя, слезет весь фоторезист)

Берем нашу плату и снимаем вторую защитную пленку ОБЯЗАТЕЛЬНО

И ложем плату в ОСТЫВШИЙ раствор на 1-1,5 минуты

Периодически достаем плату и промываем ее под струей воды счищая с нее аккуратно пальцем или мягкой кухонной губкой.

Когда все лишнее смоется должна остаться вот такая плата

Когда все лишнее смоется должна остаться вот такая плата На фото видно что смылось немного больше чем нужно, наверное передержал в растворе (что не рекомендуется)

Но ничего страшного. просто берем маркер для печатных плат или лак для ногтей и замазываем им все оплошности

Далее наливаем в другую тару Перекись 100 мл,3-4 ложки лимонной кислоты и 2 ложки соли.

Как подготовить к производству плату, сделанную в Eagle

Подготовка к производству состоит из 2 этапов: проверка технологических ограничений (DRC) и генерация файлов в формате Gerber

DRC

У каждого производителя печатных плат существуют технологические ограничения на минимальную ширину дорожек, зазоры между дорожками, диаметры отверстий, и т.п. Если плата не соответствует этим ограничениям, производитель отказывается принимать плату к производству.

При создании файла печатной платы устанавливаются технологические ограничения по умолчанию из файла default. dru из каталога dru. Как правило, эти ограничения не соответствуют ограничениям реальных производителей, поэтому их нужно изменить. Можно настроить ограничения непосредственно перед генерацией файлов Gerber, но лучше сделать это сразу после создания файла платы. Для настройки ограничений нажимаем кнопку DRC

dru из каталога dru. Как правило, эти ограничения не соответствуют ограничениям реальных производителей, поэтому их нужно изменить. Можно настроить ограничения непосредственно перед генерацией файлов Gerber, но лучше сделать это сразу после создания файла платы. Для настройки ограничений нажимаем кнопку DRC

Зазоры

Переходим на вкладку Clearance, где задаются зазоры между проводниками. Видим 2 секции: Different signals и Same signals . Different signals – определяет зазоры между элементами, принадлежащим разным сигналам. Same signals – определяет зазоры между элементами, принадлежащим одному и тому же сигналу. При перемещении между полями ввода картинка меняется, показывая смысл вводимого значения. Размеры можно задавать в миллиметрах (mm) или в тысячных долях дюйма (mil, 0.0254 мм).

Расстояния

На вкладке Distance определяются минимальные расстояния между медью и краем платы (Copper/Dimension ) и между краями отверстий (Drill/Hole )

Минимальные размеры

На вкладке Sizes для двухсторонних плат имеют смысл 2 параметра: Minimum Width – минимальная ширина проводника и Minimum Drill – минимальный диаметр отверстия.

Пояски

На вкладке Restring задаются размеры поясков вокруг переходных отверстий и контактных полщадок выводных компонентов. Ширина пояска задается в процентах от диаметра отверстия, при этом можно задать ограничение на минимальную и максимальную ширину. Для двухсторонних плат имеют смысл параметры Pads/Top , Pads/Bottom (контактные площадки на верхнем и нижнем слое) и Vias/Outer (переходные отверстия).

Маски

На вкладке Masks задаются зазоры от края контактной площадки до паяльной маски (Stop ) и паяльной пасты (Cream ). Зазоры задаются в процентах меньшего размера площадки, при этом можно задать ограничение на минимальный и максимальный зазор. Если производитель плат не указывает специальных требований, можно оставить на этой вкладке значения по умолчанию.

Параметр Limit определяет минимальный диаметр переходного отверстия, которое не будет закрыто маской. Например если узазать 0.6mm то переходные отверстия диаметром 0. 6мм и менее будут закрыты маской.

6мм и менее будут закрыты маской.

Запуск проверки

После установки ограничений, переходим на вкладку File . Можно сохранить установки в файл, нажав кнопку Save As… . В дальнейшем для других плат можно быстро загрузить установки (Load… ).

Нажатием кнопки Apply установленные технологические ограничения применяются к файлу печатной платы. Это влияет на слои tStop, bStop, tCream, bCream . Также для переходных отверстий и контактных площадок выводных компонентов будет изменен размер, чтобы удовлетворить ограничениям, заданным на вкладке Restring .

Нажатие кнопки Check запускает процесс контроля ограничений. Если плата удовлетворяет всем ограничениям, в строке статуса программы появится сообщение No errors . Если плата не проходит контроль, появляется окно DRC Errors

В окне содержится список ошибок DRC, с указанием типа ошибки и слоя. При двойном щелчке на строке область платы с ошибкой будет показана в центре главного окна. Типы ошибок:

Типы ошибок:

слишком маленький зазор

слишком маленький диаметр отверстия

пересечение дорожек с разными сигналами

фольга слишком близко к краю платы

После исправления ошибок нужно снова запустить контроль, и повторять эту процедуру до тех пор, пока не будут устранены все ошибки. Теперь плата готова к выводу в файлы Gerber.

Генерация файлов в формате Gerber

Из меню File выбрать CAM Processor . Появится окно CAM Processor .

Совокупность параметров генерации файлов называется заданием. Задание состоит из нескольких секций. Секция определяет параметры вывода одного файла. По умолчанию в поставке Eagle имеется задание gerb274x.cam, но оно иммет 2 недостатка. Во-первых, нижние слои выводятся в зеркальном отображении, во-вторых не выводится файл сверловки (для генерации сверловки нужно будет выполнить еще одно задание). Поэтому рассмотрим создание задания “с нуля”.

Нам нужно создать 7 файлов: границы платы, медь сверху и снизу, шелкография сверху, паяльная маска сверху и снизу и сверловка.

Начнем с границ платы. В поле Section вводим имя секции. Проверяем, что в группе Style установлены только pos. Coord , Optimize и Fill pads . Из списка Device выбираем GERBER_RS274X . В поле ввода File вводится имя выходного файла. Удобно поместить файлы в отдельный каталог, поэтому в этом поле введем %P/gerber/%N.Edge.grb . Это означает каталог, в котором расположен исходный файл платы, подкаталог gerber , исходное имя файла платы (без расширения .brd ) с добавленным в конце .Edge.grb . Обратите внимание, что подкаталоги не создаются автоматически, поэтому перед генерацией файлов нужно будет создать подкалог gerber в каталоге проекта. В полях Offset вводим 0. В списке слоев выбираем только слой Dimension . На этом создание секции закончено.

Для создания новой секции нажимаем Add . В окне появляется новая вкладка. Устанавливаем параметры секции как описано выше, повторяем процесс для всех секций. Разумеется, для каждой секции должен быть выбран свой набор слоев:

Разумеется, для каждой секции должен быть выбран свой набор слоев:

медь сверху – Top, Pads, Vias

медь снизу – Bottom, Pads, Vias

шелкография сверху – tPlace, tDocu, tNames

маска сверху – tStop

маска снизу – bStop

сверловка – Drill, Holes

и имя файла, например:

медь сверху – %P/gerber/%N.TopCopper.grb

медь снизу – %P/gerber/%N.BottomCopper.grb

шелкография сверху – %P/gerber/%N.TopSilk.grb

маска сверху – %P/gerber/%N.TopMask.grb

маска снизу – %P/gerber/%N.BottomMask.grb

сверловка – %P/gerber/%N.Drill.xln

Для файла сверловки устройство вывода (Device ) должно быть EXCELLON , а не GERBER_RS274X

Следует иметь в виду, что некоторые производители плат принимают только файлы с именами в формате 8.3, то есть не более 8 символов в имени файла, не более 3 символов в расширении. Это следует учитывать при задании имен файлов.

Получаем следующее:

Затем открываем файл платы (File => Open => Board ). Убедитесь, что файл платы был сохранен! Нажимаем Process Job – и получаем набор файлов, которые можно отправить производителю плат. Обратите внимание – кроме собственно Gerber файлов будут также сгенерированы информационные файлы (с раширениями .gpi или .dri ) – их отправлять не нужно.

Убедитесь, что файл платы был сохранен! Нажимаем Process Job – и получаем набор файлов, которые можно отправить производителю плат. Обратите внимание – кроме собственно Gerber файлов будут также сгенерированы информационные файлы (с раширениями .gpi или .dri ) – их отправлять не нужно.

Можно также вывести файлы только из отдельных секций, выбирая нужную вкладку и нажимая Process Section .

Перед отправкой файлов производителю плат полезно просмотреть то, что получилось, с помощью программы просмотра Gerber. Например, ViewMate для Windows или для Linux. Еще бывает полезно сохранить плату в PDF (в редакторе платы File->Print->кнопка PDF) и закинуть этот файл производителю вместе с герберами. А то они ведь тоже люди, это поможет им не ошибиться.

Технологические операции, которые необходимо выполнять при работе с фоторезистом СПФ-ВЩ

1. Подготовка

поверхности.

а) зачистка шлифованным порошком («Маршалит»), размер М-40, промывка

водой

б) декапирование 10% раствором серной кислоты (10-20 сек), промывка

водой

в) сушка при T=80-90 гр. Ц.

Ц.

г) проверка – если в течение 30 сек. на поверхности остается

сплошная пленка – подложка готова к работе,

если нет – повторить все сначала.

2. Нанесение фоторезиста.

Нанесение фоторезиста производится на ламинаторе с Tвалов =80 гр.Ц.

(см. инструкцию работы на ламинаторе).

С этой целью горячая подложка (после сушильного шкафа) одновременно

с плёнкой из рулона СПФ направляется в зазор между валов, причем

полиэтиленовая (матовая) плёнка должна быть направлена к медной

стороне поверхности. После прижима пленки к подложке начинается

движение валов, при этом полиэтиленовая пленка снимается, а слой

фоторезиста накатывается на подложку. Лавсановая защитная пленка

остается сверху. После этого пленка СПФ обрезается со всех сторон по

размеру подложки и выдерживается при комнатной температуре в течение

30 минут. Допускается выдержка в течение от 30 минут до 2 суток в

темноте при комнатной температуре.

3. Экспонирование.

Экспонирование через фотошаблон производят на установках СКЦИ или

И-1 с УФ-лампами типа ДРКТ-3000 или ЛУФ-30 с вакуумным разрежением

0,7-0,9 кг/см2. Время экспонирования (для получения рисунка)

регламентируется самой установкой и подбирается экспериментально.

Шаблон должен быть хорошо прижат к подложке! После экспонирования

заготовка выдерживается в течение 30 минут (допускается до 2 часов).

Время экспонирования (для получения рисунка)

регламентируется самой установкой и подбирается экспериментально.

Шаблон должен быть хорошо прижат к подложке! После экспонирования

заготовка выдерживается в течение 30 минут (допускается до 2 часов).

4. Проявление.

После экспонирования проводится процесс проявления рисунка. С этой

целью с поверхности подложки снимается верхний защитный слой –

лавсановая пленка. После этого заготовка опускается в раствор

кальцинированной соды (2%) при T=35 гр.Ц. Через 10 секунд начинают

процесс снятия незасвеченной части фоторезиста с помощью

поролонового тампона. Время проявления подбирают опытным путем.

Затем подложку вынимают из проявителя, промывают водой, декапируют

(10 сек.) 10%-ным раствором h3SO4 (серная кислота), снова водой и

сушат в шкафу при T=60 гр.Ц.

Полученный рисунок не должен отслаиваться.

5. Полученный рисунок.

Полученный рисунок (слой фоторезиста) устойчив для травления в:

– хлорном железе

– соляной кислоте

– сернокислой меди

– царской водке (после дополнительного задубливания)

и др. растворах

растворах

6. Срок годности фоторезиста СПФ-ВЩ.

Срок годности СПФ-ВЩ 12 месяцев. Хранение осуществляется в темном

месте при температуре от 5 до 25 гр. Ц. в вертикальном положении,

завернутым в черную бумагу.

Печа́тная пла́та (англ. printed circuit board, PCB, или printed wiring board, PWB) – пластина из диэлектрика, на поверхности и/или в объёме которой сформированы электропроводящие цепи электронной схемы. Печатная плата предназначена для электрического и механического соединения различных электронных компонентов. Электронные компоненты на печатной плате соединяются своими выводами с элементами проводящего рисунка обычно пайкой.

В отличие от навесного монтажа, на печатной плате электропроводящий рисунок выполнен из фольги, целиком расположенной на твердой изолирующей основе. Печатная плата содержит монтажные отверстия и контактные площадки для монтажа выводных или планарных компонентов. Кроме того, в печатных платах имеются переходные отверстия для электрического соединения участков фольги, расположенных на разных слоях платы. С внешних сторон на плату обычно нанесены защитное покрытие («паяльная маска») и маркировка (вспомогательный рисунок и текст согласно конструкторской документации).

С внешних сторон на плату обычно нанесены защитное покрытие («паяльная маска») и маркировка (вспомогательный рисунок и текст согласно конструкторской документации).

В зависимости от количества слоёв с электропроводящим рисунком, печатные платы подразделяют на:

односторонние (ОПП): имеется только один слой фольги, наклеенной на одну сторону листа диэлектрика.

двухсторонние (ДПП): два слоя фольги.

многослойные (МПП): фольга не только на двух сторонах платы, но и во внутренних слоях диэлектрика. Многослойные печатные платы получаются склеиванием нескольких односторонних или двухсторонних плат.

По мере роста сложности проектируемых устройств и плотности монтажа, увеличивается количество слоёв на платах.

Основой печатной платы служит диэлектрик, наиболее часто используются такие материалы, как стеклотекстолит, гетинакс. Также основой печатных плат может служить металлическое основание, покрытое диэлектриком (например, анодированный алюминий), поверх диэлектрика наносится медная фольга дорожек. Такие печатные платы применяются в силовой электронике для эффективного теплоотвода от электронных компонентов. При этом металлическое основание платы крепится к радиатору. В качестве материала для печатных плат, работающих в диапазоне СВЧ и при температурах до 260 °C, применяется фторопласт, армированный стеклотканью (например, ФАФ-4Д), и керамика. Гибкие платы делают из полиимидных материалов, таких как каптон.

Такие печатные платы применяются в силовой электронике для эффективного теплоотвода от электронных компонентов. При этом металлическое основание платы крепится к радиатору. В качестве материала для печатных плат, работающих в диапазоне СВЧ и при температурах до 260 °C, применяется фторопласт, армированный стеклотканью (например, ФАФ-4Д), и керамика. Гибкие платы делают из полиимидных материалов, таких как каптон.

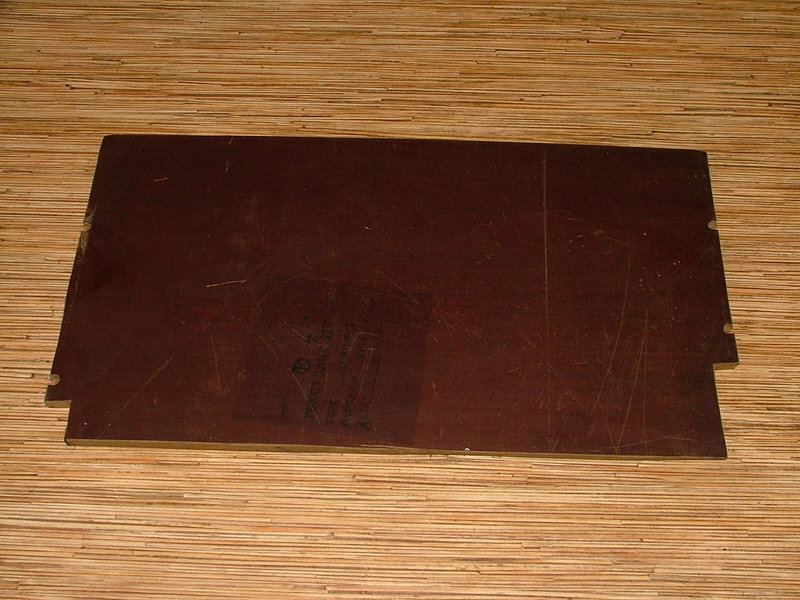

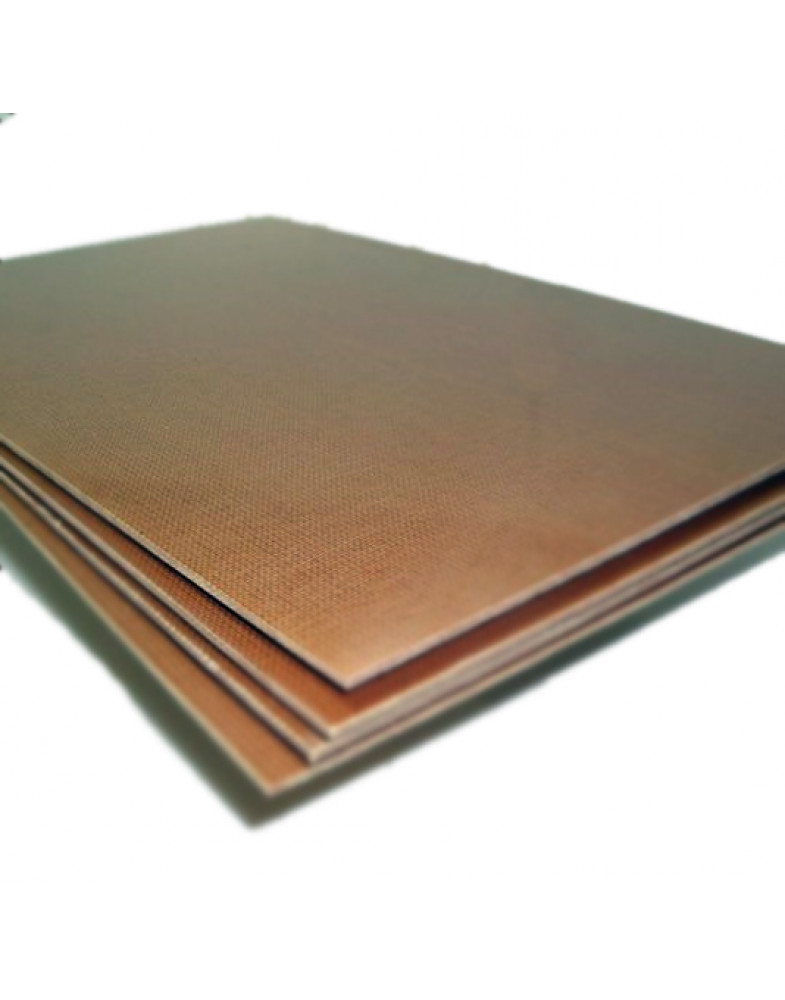

Самые распространненые, доступные материалы для изготовления плат – это Гетинакс и Стеклотекстолит. Гетинакс-бумага пропитанная бакелитовым лаком, текстолит стекловолокно с эпоксидкой. Однозначно будем использовать стеклотекстолит!

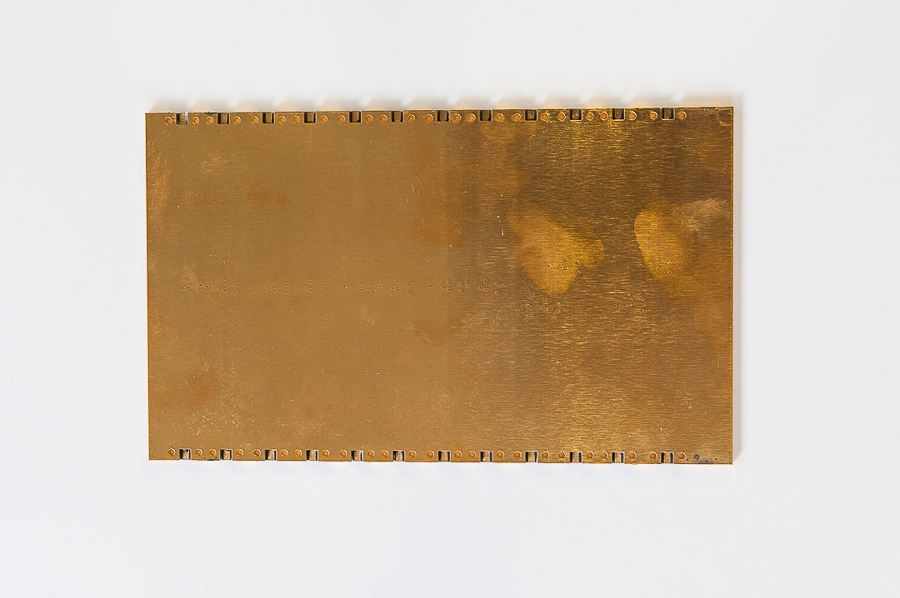

Стеклотекстолит фольгированный представляет собой листы, изготовленные на основе стеклотканей, пропитанных связующим на основе эпоксидных смол и облицованные с двух сторон медной электролитической гальваностойкой фольгой толщиной 35 мкм. Предельно допустимая температура от -60ºС до +105ºС. Имеет очень высокие механические и электроизоляционные свойства, хорошо поддается механической обработке резкой, сверлением, штамповкой.

Стеклотекстолит в основном используется одно или двухсторонний толщиной 1.5мм и с медной фольгой толщиной 35мкм или 18мкм. Мы будем использовать односторонний стеклотекстолит толщиной 0.8мм с фольгой толщиной 35мкм (почему будет подробно рассмотрено далее).

Платы можно изготавливать химическим методом и механическим.

При химическом методе в тех местах где должны быть дорожки (рисунок) на плате на фольгу наносится защитный состав (лак, тонер, краска и т.д.). Далее плата погружается в специальный раствор (хлорное железо, перекись водорода и другие) который «разъедает» медную фольгу, но не действует на защитный состав. В итоге под защитным составом остается медь. Защитный состав в дальнейшем удаляется растворителем и остаётся готовая плата.

При механическом методе используется скальпель (при ручном изготовлении) или фрезерный станок. Специальная фреза делает бороздки на фольге, в итоге оставляя островки с фольгой – необходимый рисунок.

Фрезерные станки довольно дорогое удовольствие, а также сами фрезы дороги и имеют небольшой ресурс. Так что, этот метод мы не будем использовать.

Так что, этот метод мы не будем использовать.

Самый простой химический метод – ручной. Ризографом лаком рисуются дорожки на плате и потом травим раствором. Этот метод не позволяет делать сложные платы, с очень тонкими дорожками – так что это тоже не наш случай.

Следующий метод изготовления плат – с помощью фоторезиста. Это очень распространненая технология (на заводе платы делаются как раз этим методом) и она часто используется в домашних условиях. В интернет очень много статей и методик изготовления плат по этой технологии. Она дает очень хорошие и повторяемые результаты. Однако это тоже не наш вариант. Основная причина – довольно дорогие материалы (фоторезист, который к тому же портится со временем), а также дополнительные инструменты (УФ ламка засветки, ламинатор). Конечно, если у вас будет объемное производство плат дома – то фоторезист вне конкуренции – рекомендуем освоить его. Также стоит отметить, что оборудование и технология фоторезиста позволяет изготовливать шелкографию и защитные маски на платы.

С появлением лазерных принтеров радиолюбители стали активно их использовать для изготовления плат. Как известно, для печати лазерный принтер использует «тонер». Это специальный порошок, который под температурой спекается и прилипает к бумаге – в итоге получается рисунок. Тонер устойчив к различным химическим веществам, это позволяет использовать его как защитное покрытие на поверхности меди.

Итак, наш метод состоит в том, чтобы перенести тонер с бумаги на поверхность медной фольги и потом протравить плату специальным раствором для получения рисунка.

В связи с простотой использования данный метод заслужил очень большое распространение в радиолюбительстве. Если вы наберете в Yandex или Google как перенести тонер с бумаги на плату – то сразу найдёте такой термин как «ЛУТ» – лазерно утюжная технология. Платы по этой технологии делаются так: печатается рисунок дорожек в зеркальном варианте, бумага прикладывается к плате рисунком к меди, сверху данную бумагу гладим утюгом, тонер размягчяется и прилипает к плате. Бумага далее размачивается в воде и плата готова.

Бумага далее размачивается в воде и плата готова.

В интернет «миллион» статей о том как сделать плату по этой технологии. Но у данной технологии есть много минусов, которые требуют прямых рук и очень долгой пристройки себя к ней. То есть ее надо почувствовать. Платы не выходят с первого раза, получаются через раз. Есть много усовершенствований – использовать ламинатор (с переделкой – в обычном не хватает температуры), которые позволяют добиться очень хороших результатов. Даже есть методы построения специальных термопрессов, но все это опять требует специального оборудования. Основные недостатки ЛУТ технологии:

перегрев – дорожки растекаются – становятся шире

недогрев – дорожки остаютяся на бумаге

бумага «прижаривается» к плате – даже при размокании сложно отходит – в итоге может повредится тонер. Очень много информации в интернете какую бумагу выбрать.

Пористый тонер – после снятия бумаги в тонере остаются микропоры – через них плата тоже травится – получаются изъеденные дорожки

повторяемость результата – сегодня отлично, завтра плохо, потом хорошо – стабильного результат добиться очень сложно – нужна строго постоянная температура прогрева тонера, нужно стабильное давление прижима платы.

К слову, у меня этим методом не получилось сделать плату. Пробовал делать и на журналах, и на мелованной бумаге. В итоге даже платы портил – от перегрева вздувалась медь.

В интернет почему-то незаслуженно мало информации про еще один метод переноса тонера – метод холодного химического переноса. Он основан на том факте, что тонер не растворяется спиртом, но растворяется ацетоном. В итоге, если подобрать такую смесь ацетона и спирта, которая будет только размягчать тонер – то его можно «переклеить» на плату с бумаги. Этот метод мне очень понравился и сразу дал свои плоды – первая плата была готова. Однако, как оказалось потом, я нигде не смог найти подробной информации, которая давала бы 100% результат. Нужен такой метод, которым плату мог сделать даже ребёнок. Но на второй раз плату сделать не вышло, потом опять и пришло долго подбирать нужные ингридиенты.

В итоге после долгих была разработана последовательность действий, подобраны все компоненты, которые дают если не 100% то 95% хорошего результата. И самое главное процесс настолько простой, что плату может сделать ребенок полностью самостоятельно. Вот этот метод и будем использовать. (конечно его можно и далее доводить до идеала – если у вас выйдет лучше – то пишите). Плюсы данного метода:

И самое главное процесс настолько простой, что плату может сделать ребенок полностью самостоятельно. Вот этот метод и будем использовать. (конечно его можно и далее доводить до идеала – если у вас выйдет лучше – то пишите). Плюсы данного метода:

все реактивы недорогие, доступные и безопасные

не нужны дополнительные инструменты (утюги, лампы, ламинаторы – ничего, хотя нет – нужна кастрюля)

нет возможности испортить плату – плата вообще не нагревается

бумага отходит сама – видно результат перевода тонера – где перевод не вышел

нет пор в тонере (они заклеиваются бумагой) – соответственно нет протравов

делаем 1-2-3-4-5 и получаем всегда один и тот же результат – почти 100% повторяемость

Прежде чем начать, посмотрим какие платы нам нужны, и что мы сможем сделать дома данным методом.

Мы будем делать приборы на микроконтроллерах, с применением современных датчиков и микросхем. Микросхемы становятся все меньше и меньше. Соответственно необходимо выполнение следующих требований к платам:

платы должны быть двух сторонними (как правило развести одностороннюю плату очень сложно, сделать дома четырехслойные платы довольно сложно, микроконтроллерам нужен земляной слой для защиты от помех)

дорожки должны быть толщиной 0. 2мм – такого размера вполне достаточно – 0.1мм было бы еще лучше – но есть вероятность протравов, отхода дорожек при пайке

2мм – такого размера вполне достаточно – 0.1мм было бы еще лучше – но есть вероятность протравов, отхода дорожек при пайке

промежутки между дорожками – 0.2мм – этого достаточно практически для всех схем. Уменьшение зазора до 0.1мм чревато сливанием дорожек и сложностью в контроле платы на замыкания.

Мы не будем использовать защитные маски, а также делать шелкографию – это усложнит производство, и если вы делаете плату для себя, то в этом нет нужды. Опять же в интернет много информации на эту тему, и если есть желание вы можете навести «марафет» самостоятельно.

Мы не будем лудить платы, в этом тоже нет необходимости (если только вы не делаете прибор на 100лет). Для защиты мы будем использовать лак. Основная наша цель – быстро, качественно, дёшево в домашних условиях сделать плату для прибора.

Вот так выглядит готовая плата. сделанная нашим методом – дорожки 0.25 и 0.3, расстояния 0.2

Одна из проблем изготовления двухсторонних плат – это совмещение сторон, так чтобы переходные отверстия совпадали. Обычно для этого делается «бутерброд». На листе бумаги печатается сразу 2 стороны. Лист сгибается пополам, на просвет точно совмещаются стороны с помощью специальных меток. Внутрь вкладывается двухсторонний текстолит. При методе ЛУТ такой бутерброд проглаживается утюгом и получается двухсторонняя плата.

Обычно для этого делается «бутерброд». На листе бумаги печатается сразу 2 стороны. Лист сгибается пополам, на просвет точно совмещаются стороны с помощью специальных меток. Внутрь вкладывается двухсторонний текстолит. При методе ЛУТ такой бутерброд проглаживается утюгом и получается двухсторонняя плата.

Однако, при методе холодного переноса тонера сам перенос осуществляется с помощью жидкости. И поэтому очень сложно организовать процесс смачивания одной стороны одновременно с другой стороной. Это конечно тоже можно сделать, но с помощью специального приспособления – мини пресса (тисков). Берутся плотные листы бумаги – которые впитывают жидкость для переноса тонера. Листы смачиваются так, чтобы жидкость не капала, и лист держал форму. И дальше делается «бутерброд» – смоченный лист, лист туалетной бумаги для впитывания лишней жидкости, лист с рисунком, плата двухсторонняя, лист с рисунком, лист туалетной бумаги, опять смоченный лист. Все это зажимается вертикально в тиски. Но мы так делать не будем, мы поступим проще.

На форумах по изготовлению плат проскочила очень хорошая мысль – какая проблема делать двухстороннюю плату – берем нож и режем текстолит пополам. Так как стеклотекстолит – это слоеный материал, то это не сложно сделать при опредленной сноровке:

В итоге из одной двухсторонней платы толщиной 1.5мм получаем две односторонние половинки.

Далее делаем две платы, сверлим и все – они идеально совмещены. Ровно разрезать текстолит не всегда получалось, и в итоге пришла идея использовать сразу тонкий односторонний текстолит толщиной 0.8мм. Две половинки потом можно не склеивать, они будут держаться за счет запаяных перемычек в переходных отверстиях, кнопок, разъемов. Но если это необходимо без проблем можно склеить эпоксидным клеем.

Основные плюсы такого похода:

Текстолит толщиной 0,8мм легко режется ножницами по бумаге! В любую форму, то есть очень легко обрезать под корпус.

Тонкий текстолит – прозрачный – посветив фонарем снизу можно легко проверить корректность всех дорожек, замыкания, разрывы.

Паять одну сторону проще – не мешают компоненты на другой стороне и легко можно контролировать спайки выводов микросхем- соединить стороны можно в самом конце

Сверлить надо в два раза больше отверстий и отверстия могут чуть-чуть не совпасть

Немного теряется жёсткость конструкции если не склеивать платы, а склеивать не очень удобно

Односторонний стеклотекстолит толщиной 0.8мм трудно купить, в основном продается 1.5мм, но если не удалось достать, то можно раскроить ножем более толстый текстолит.

Перейдем к деталям.

Нам понадобятся следующие ингридиенты:

Теперь когда все это есть, делаем по шагам.

Автоматический цанговый набор:

Мы рекомендуем первый вариант – он дешевле. Далее необходимо к мотору припаять провода и выключатель (лучше кнопку). Кнопку лучше разместить на корпусе, чтобы удобнее было быстро включать и выключать моторчик. Остается подобрать блок питания, можно взять любой блок питания на 7-12в током 1А (можно и меньше), если такого блока питания нет, то может подойти зарядка по USB на 1-2А или батарейка Крона (только надо пробовать – не все зарядки любят моторы, мотор может не запустится).

Дрель готова, можно сверлить. Но вот только необходимо сверлить строго под углом 90градусов. Можно соорудить мини станок – в интернет есть различные схемы:

Но есть более простое решение.

Кондуктор для сверления

Чтобы сверлить ровно под 90 градусов достаточно изготовить кондуктор для сверления. Мы будем делать вот такой:

Изготовить его очень легко. Берем квадратик любого пластика. Кладем нашу дрель на стол или другую ровную поверхность. И сверлим в пластике нужным сверлом отверстие. Важно обеспечить ровное горизонтальное смещение дрели. Можно прислонить моторчик к стене или рейке и пластик тоже. Далее большим сверлом рассверлить отверстие под цангу. С обратной стороны рассверлить или срезать кусок пластика, чтобы было видно сверло. На низ можно приклеить нескользящую поверхность – бумагу или резинку. Такой кондуктор надо сделать под каждое сверло. Это обеспечит идеально точное сверление!

Такой вариант тоже подойдет, срезать сверху часть пластика и срезать уголок снизу.

Вот как производится сверление с его помощью:

Зажимаем сверло так, чтобы оно торчало на 2-3мм при полном погружении цанги. Ставим сверло на место где надо сверлить (при травлении платы у нас будет оставаться метка где сверлить в виде мини отверстия в меди – в Kicad мы специально ставили галку для этого, так что сверло будет само вставать туда), прижимаем кондуктор и включаем мотор – отверстие готово. Для подстветки можно использовать фонарик, положив его на стол.

Как уже мы писали ранее, сверлить можно только отверстия с одной стороны – там где подходят дорожки – вторую половину можно досверлить уже без кондуктора по направляющему первому отверстию. Это немного экономит силы.

Зачем лудить платы – в основном для защиты меди от корозии. Основной минус лужения – перегрев платы, возможная порча дорожек. Если у вас нет паяльной станции – однозначо – не лудите плату! Если она есть, то риск минимальный.

Можно лудить плату сплавом РОЗЕ в кипящей воде, но он дорого стоит и его сложно достать. Лудить лучще обычным припоем. Чтобы сдеалать это качественно, очень тонким слоем надо сделать простое приспособление. Берем кусочек оплетки для выпайки деталей и одеваем ее на жало, прикручиваем проволокой к жалу, чтобы она не соскочила:

Лудить лучще обычным припоем. Чтобы сдеалать это качественно, очень тонким слоем надо сделать простое приспособление. Берем кусочек оплетки для выпайки деталей и одеваем ее на жало, прикручиваем проволокой к жалу, чтобы она не соскочила:

Плату покрываем флюсом – например ЛТИ120 и оплетку тоже. Теперь в оплетку набираем олово и ей водим по плате (красим)- получается отличный результат. Но по мере использования оплетка расподается и на плате начинают оставаться ворскинки медные – их обязательно надо убрать, а то будет замыкание! Увидеть это очень легко посветив фонарем с обратной стороны платы. При таком методе хорошо использовать или мощный паяльник (60ват) или сплав РОЗЕ.

В итоге, платы лучше не лудить, а покрывать лаком в самом конце- например PLASTIC 70, или простой акриловый лак купленный в автозапчастях KU-9004:

В методе есть два момента, которые поддаются тюнингу, и могут не получиться сразу. Для их настройки, необходимо в Kicad сделать тестовую плату, дорожки по квадратной спирали разной толщины, от 0. 3 до 0.1 мм и с разными промежутками, от 0.3 до 0.1 мм. Лучше сразу распечатать несколько таких образцов на одном листе и провести подстройку.

3 до 0.1 мм и с разными промежутками, от 0.3 до 0.1 мм. Лучше сразу распечатать несколько таких образцов на одном листе и провести подстройку.

Возможные проблемы, которые мы будем устранять:

1) дорожки могут менять геометрию – растекаться, становится шире, обычно очень не значительно, до 0.1мм – но это не хорошо

2) тонер может плохо прилипать к плате, отходить при снятии бумаги, плохо держаться на плате

Первая и вторая проблема взаимосвязаны. Решаю первую, вы приходите ко второй. Надо найти компромисс.

Дорожки могут растекаться по двум причинам – слишкой большой груз прижима, слишком много ацетона в составе полученной жидкости. В первую очередь надо попробовать уменьшить груз. Минимальный груз – около 800гр, ниже уменьшать не стоит. Соответственно груз кладем без всякого прижима – просто ставим сверху и все. Обязательно должно быть 2-3 слоя туалетной бумаги для хорошего впитывания лишнего раствора. Вы должны добиться того, что после снятия груза, бумага должна быть белая, без фиолетовых подтеков. Такие подтеки говорят о сильном расплавлении тонера. Если грузом отрегулировать не получилось, дорожки все равно расплываются, то увеличиваем долю жидкости для снятия лака в растворе. Можно увеличить до 3 части жидкости и 1 часть ацетона.

Такие подтеки говорят о сильном расплавлении тонера. Если грузом отрегулировать не получилось, дорожки все равно расплываются, то увеличиваем долю жидкости для снятия лака в растворе. Можно увеличить до 3 части жидкости и 1 часть ацетона.

Вторая проблема, если нет нарушения геометрии, говорит о недостаточном весе груза или малом количестве ацетона. Начать опять же стоит с груза. Больше 3кг смысла не имеет. Если тонер все равно плохо держится на плате, то надо увеличить количество ацетона.

Эта проблема в основном возникает, когда вы меняете жидкость для снятия лака. К сожалению, это не постоянный и не чистый компонент, но на другой его заменить не получилось. Пробовал заменить его спиртом, но видимо получается не однородная смесь и тонер прилипает какими-то вкраплениями. Также жидкость для снятия лака может содержать ацетон, тогда ее надо будет меньше. В общем, такой тюнинг вам надо будет провести один раз, пока не закончится жидкость.

Если вы не будете сразу запаивать плату, то ее необходимо защитить. Самый простой способ сделать это – покрыть спиртоканифольным флюсом. Перед пайкой это покрытие надо будет снять например изопропиловым спиртом.

Самый простой способ сделать это – покрыть спиртоканифольным флюсом. Перед пайкой это покрытие надо будет снять например изопропиловым спиртом.

Вы также можете сделать плату:

Дополнительно, сейчас набирает популярность сервис изготовления плат на заказ – например Easy EDA . Если необходима более сложная плата (например 4-х слойная) – то это единственный выход.

Сегодня мы будем говорить о такой технологии, как изготовление печатных плат в домашних условиях с использованием пленочного фоторезиста.

Примечание : фоторезист – полимерный (пленочный или аэрозольный) светочувствительный материал, который наносится на подложку (основу) методом фотолитографии, образуя на ней рисунок (окна) для их последующей обработки травящими или красящими веществами.

В принципе, существует несколько методов для изготовления печатных плат в домашних условиях. Перечислим их в порядке удобства (от менее удобного к более).

- Самый старый и самый менее точный метод это нанесение рисунка на плату с помощью лака.

Таким методом нарисовать плату можно, но возникнут серьезные проблемы с воспроизводимостью и тонкими дорожками. Таким методом невозможно нарисовать дорожки под корпус TQFP-32.

Таким методом нарисовать плату можно, но возникнут серьезные проблемы с воспроизводимостью и тонкими дорожками. Таким методом невозможно нарисовать дорожки под корпус TQFP-32. - Более свежим методом является «лазерный утюг» (ЛУТ, лазерно-утюжная технология). Таким способом уже можно делать платы и довольно серьезные, но хорошей воспроизводимости у меня добиться не получилось. (периодически тонер плохо переводится или расплывается). Данным методом дорожки тоньше 0,5 мм делать и не пытался. 0,7 получается относительно стабильно.

- Самым, на мой взгляд, привлекательным способом изготовления плат в домашних условиях является использование пленочного фоторезиста. Данным методом у меня уверенно получаются дорожки 0,2 мм и расстояние между дорожками 0,2 мм. О нем и поговорим.

Для работы нам понадобятся следующие вещи:

- Фольгированный стеклотекстолит.

- Пленочный фоторезист (в моем случае негативный)

- Тонкая игла

- УФ лампа (у меня экономка на 26 ватт)

- Пленка для струйного принтера (возможно использовать и лазерный принтер, но для этого нужна специальная пленка да и тонер лазерного принтера более прозрачный)

- Струйный принтер (лазерный)

- Разведенная печатная плата (для этого подойдет любая программа, в которой вам будет удобно работать.

Лично мне нравится PCB Layout)

Лично мне нравится PCB Layout) - Стирательная резинка.

- Канцелярский нож (обойный нож или лезвие)

- Оргстекло (прозрачная часть от коробки для дисков)

- Две емкости (одна обязательно должна быть пластиковой)

- Надфиль

- Ножовка по металлу или ножницы по металлу

- Лимонная кислота

- Перекись водорода

Первое что необходимо сделать, это подготовить фотошаблон. Как работать с программами для создания печатных плат я рассказывать не буду. Они бывают разные и рассказать о всех и нюансах работы с ними будет проблематично. Расскажу только то, что непосредственно относится к печати платы.

При работе с негативным фоторезистом необходимо при печати установить галочку «негатив» при этом дорожки станут прозрачными, а все остальные области закрасятся черным цветом. Далее необходимо отключить все настройки для экономии чернил (тонера). На пленку должно попасть как можно больше чернил. Пленка для печати на струйном принтере имеет две стороны (глянцевая и матовая). Формировать изображение можно только на матовой стороне. При работе с фоторезистом отзеркаливать (как в ЛУТ-е) ничего не нужно (это при создании односторонней платы). Для двусторонней обратную сторону нужно отзеркалить.

Формировать изображение можно только на матовой стороне. При работе с фоторезистом отзеркаливать (как в ЛУТ-е) ничего не нужно (это при создании односторонней платы). Для двусторонней обратную сторону нужно отзеркалить.

Вот так выглядит распечатанный фотошаблон. В моем случае плата будет двусторонней. Поэтому и фотошаблона два. На фотографии нижний фотошаблон – это обратная сторона платы и распечатан он зеркально.

На первый взгляд, совместить шаблоны достаточно проблематично (по отношению к ЛУТ-у это будет верно), но при использовании фоторезиста это не составит большого труда! Это очень просто сделать на фоне любой лампы (подсветив пленку снизу). После совмещения отверстий, я скрепляю фотошаблон с трех сторон степлером.

Подготовка стеклотекстолита

На первом шаге изготовления печатной платы в домашних условиях мы вырезаем текстолит. Для этого я использую ножницы по металлу или ножовку по металлу (хотя собрался переходить на гильотину). Потом края обрабатываются надфилем.

Потом края обрабатываются надфилем.

Перед поклейкой фоторезиста с текстолита необходимо удалить всю грязь и окислы. Для этого достаточно одного ластика и чистой бумаги.

Ластиком тщательно обрабатываем всю поверхность текстолита. После обработки пальцами не дотрагиваться (может плохо прилипнуть фоторезист). Важно что бы на текстолите не осталось грязи, жира, окислов.

На фотографии видно обработанную ластиком часть и еще не обработанную. После того как всю плату обработали ластиком она полируется бумагой.

На фото плохо видно, но правая часть отполирована бумагой, а левая еще нет.

Следующим шагом идет поклейка фоторезиста. Здесь нам необходимо отрезать фоторезиста немного больше, чем заготовка из текстолита. Фоторезист состоит из трех частей. С двух сторон прозрачная пленка, между которыми и заключен сам фоторезист.

Для начала необходимо тонкой иглой поддеть внутреннюю тонкую пленку (пленочный фоторезист продается в рулонах и намотан стороной с тонкой пленкой во внутрь) и снять ее на несколько миллиметров (всю не снимать). После чего фоторезист прикладывается к заготовке из текстолита и мягкой тканью (я использую ватные диски) разглаживается. Потом отклеивается еще немного пленки и процесс повторяется. Главное чтобы фоторезист хорошо приклеился к текстолиту. (Работать можно при обычном освещении, главное, чтобы не попадали прямые солнечные лучи, а хранить фоторезист нужно в темном месте).

После чего фоторезист прикладывается к заготовке из текстолита и мягкой тканью (я использую ватные диски) разглаживается. Потом отклеивается еще немного пленки и процесс повторяется. Главное чтобы фоторезист хорошо приклеился к текстолиту. (Работать можно при обычном освещении, главное, чтобы не попадали прямые солнечные лучи, а хранить фоторезист нужно в темном месте).

Далее кладем текстолит нашей будущей печатной платы с наклеенным фоторезистом на ровную поверхность, накрываем фотошаблоном, а сверху все это дело – оргстеклом. После чего включается ультрафиолетовая (УФ) лампа для засветки.

Время засветки платы может изменяться и его необходимо подбирать экспериментально (в моем случае засветка длится три минуты). Для определения времени засветки делается фотошаблон с цифрами 1, 2, 3, 4… (это минуты) Накрывается непрозрачным материалом и каждую минуту сдвигается от большего к меньшему. Оно зависит от расстояния от лампы до заготовки, толщины оргстекла и мощности самой лампы (кстати засвечивать можно и не УФ лампой, а мощной «экономкой»).

Сразу после засветки ультрафиолетовой лампой печатная плата у нас может выглядеть следующим образом:

После засвета плату необходимо прогреть. При этом, рисунок становится более контрастным. Для этого плата кладется между двумя листами белой бумаги и прогревается утюгом на средней температуре в течении пяти секунд.

На этом этапе изготовления печатной платы необходимо отмыть не засвеченный фоторезист. Для этого в емкость набирается немного воды, в которую добавляется сода (я делаю примерно 100 мл воды и чайная ложка соды). Теперь снимается вторая защитная пленка с фоторезиста. Она более толстая и иголка тут не требуется. Снимать необходимо аккуратно, чтобы не отодрать фоторезист с платы. На краях платы он может потянуться за пленкой. В таком случае, необходимо начать снимать плёнку с другой стороны Плата помещается в раствор, каждые три минуты текстолит вынимается и под струей теплой воды протирается мягкой губкой. Процедура повторяется до полного снятия не засвеченного фоторезиста.

Травление платы

Есть множество растворов, в которых можно вытравить плату. У каждого есть свои достоинства и недостатки. Мне нравится травить платы в растворе лимонной кислоты в перекиси водорода. Данный метод мне нравится тем, что раствор не оставляет пятен, не воняет и вообще более экологически чистый.

Для приготовления раствора необходимо растворить 30 грамм лимонной кислоты, одну чайную ложку соли (выступает в качестве катализатора) в 100 мл перекиси водорода. Готовить раствор и дальнейшее травление платы необходимо проводить в пластиковой емкости, желательно на водяной бане. Я использую два судка (пластиковый и металлический). В металлический судок я наливаю горячую воду, а в пластиковом судке провожу процесс травления. Травится относительно быстро (около 10 минут).

Вот как выглядит процесс травления печатной платы в домашних условиях:

А вот и практически готовая плата. На этом этапе необходимо отмыть оставшийся фоторезист. Для этого в ванночку наливаем горячую воду (около 70-80 градусов) и растворяем в ней соду (соду не жалеть, концентрацию делаем раз в пять больше). Оставляем минут на десять, а далее отмываем мочалкой (на этот раз можно тереть жесткой стороной)

Для этого в ванночку наливаем горячую воду (около 70-80 градусов) и растворяем в ней соду (соду не жалеть, концентрацию делаем раз в пять больше). Оставляем минут на десять, а далее отмываем мочалкой (на этот раз можно тереть жесткой стороной)

Вот как выглядит наша плата после “помывки”:

Сверление платы

До того как я начал делать платы, меня всегда пугал этот вопрос. Тонким сверлом работать не просто, а сверлильный станок или дремель стоит денег. Но после первой попытки я понял, что вполне можно работать сверлом диаметром 1 мм и обычным шуруповертом (дрелью). К сожалению для более тонких отверстий шуруповерт уже не подойдет.

Сейчас я сверлю самодельным сверлильным станком. Минимальное сверло использую диаметром 0,5 мм. (для переходных отверстий).

Вот еще один пример:

Лужение печатной платы, пайка

От этого этапа я планирую отказаться. Нет, я не говорю, что лужение это лишнее. Оно очень даже нужно. Лужение защищает медную дорожку от окисления. Просто хочу перейти на УФ маску. Плата выглядит гораздо приятней. Да и дорожка совсем спрятана, что исключает (КЗ) по линиям.

Оно очень даже нужно. Лужение защищает медную дорожку от окисления. Просто хочу перейти на УФ маску. Плата выглядит гораздо приятней. Да и дорожка совсем спрятана, что исключает (КЗ) по линиям.

Не верьте тем, кто говорит, что для пайки (лужения) нужна . Я начинал паять 25-ти ваттным паяльником с тонким жалом. И прекрасно справлялся с SMD 0805 и корпусами TQFP32. Сейчас приобрел паяльную станцию. Конечно стало удобней но незаменимой вещью ее назвать нельзя. Кстати сейчас паяю жалом К-типа. Думал приобрести себе микроволну, но настолько мелкие корпуса мне не попадались, а покупать жало так мне не хочется. Да и жала для моей станции стоят не дешево.

Для удобной пайки необходимо жало держать в чистоте. Можно не тратиться на заводские приспособы, а сделать все самостоятельно. Металлическая мочалка поможет убрать лишний припой с жала, а жесткая сторона обычной мочалки, вымоченная в аптечном глицерине прекрасно подойдет для снятия гари и окислившегося припоя.

В процессе лужения флюса не жалейте. После лужения и пайки всех компонентов плату необходимо промыть. Для этого можно купить промывку для печатных плат. А можно промыть в смеси бензина «Калоша» и изопропилового спирта (особой концентрации я не придерживаюсь) это и будет заводская промывка для печатных плат, только гораздо дешевле.

Итог всего сказанного выше: изготовление печатных плат в домашних условиях – вполне реальное и (что важно) не сильно затратное в финансовом плане предприятие, которое может позволить себе каждый! Естественно, если Вас интересует данная тема?

Как всегда, задавайте свои вопросы или высказывайте пожелания в конце статьи в комментариях. Мы будем рады на них ответить!

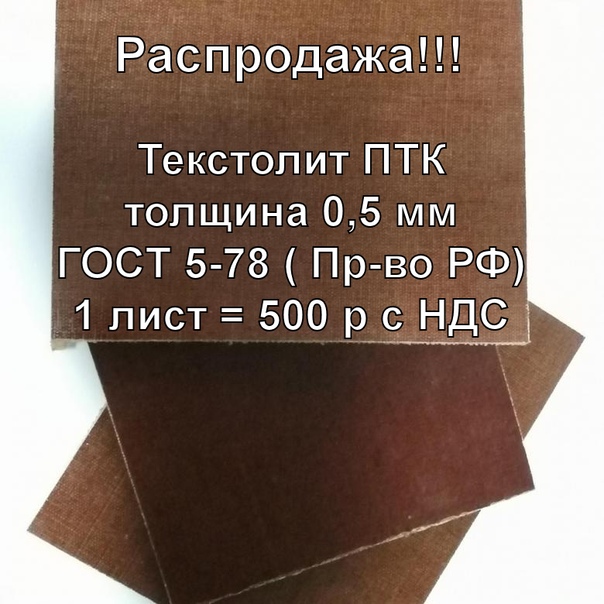

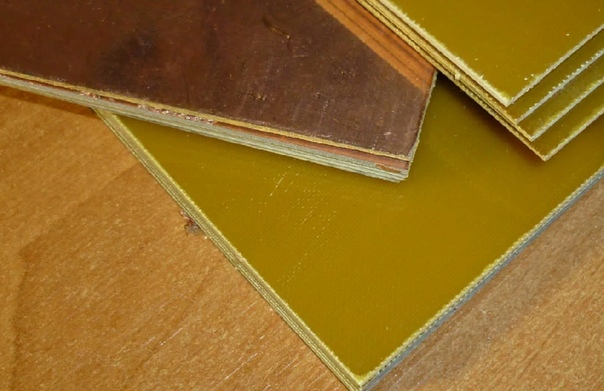

Где взять текстолит в домашних условиях. Текстолит – что это такое? Свойства и характеристики

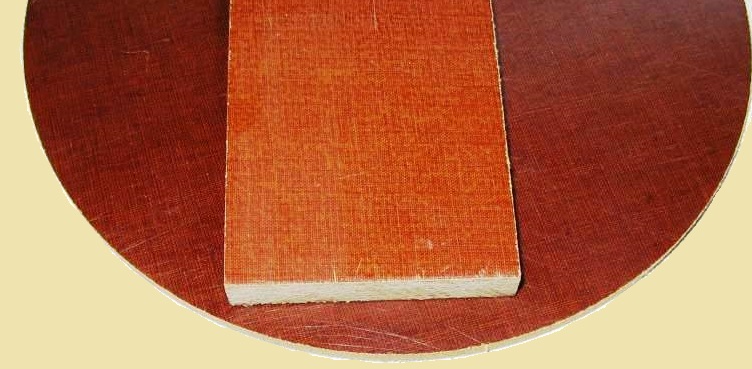

Здесь я расскажу, как сделать текстолит своими руками. Материал очень полезный. Он прочный, не впитывает влагу, долговечный, легко обрабатываемый.

По сути это пластик, но пластик армированный волокнами ткани, что придает не только дополнительную прочность, но и красоту, вот как раз о красоте получившегося материала мы и постараемся позаботиться.

Итак из чего состоит текстолит,- это клей (эпоксидная смола) и хлопчатобумажная ткань. Пришло мне в голову заморочиться изготовлением текстолита когда я искав из чего бы сделать рукоять для ножа, наткнулся на кусок обычного заводского текстолита, думаю, хорошая рукоять выйдет, но цвет и текстура меня совсем не устраивали, вот и решился попробовать сделать что-то более симпатичное

Эпоксидную смолу легко купить, первая ткань которая пришла мне в голову это были старые джинсы, плюс они ещё были с одной стороны синие а с другой белые, потом получился интересный рисунок похожий на рисунок дерева.

я взял джинсы порезал на куски нужного мне размера, далее расстелил на столе пищевую плёнку, отрезал 2 деревянных бруска чтоб потом зажать между ними будущий текстолит, обернул их пищевой плёнкой, ПОТОМ одел одноразовые медицинские резиновые перчатки и начал готовить эпоксидный клей. Я готовил эпоксу в обычной консервной банке. Большинство людей пренебрегают инструкцией написанной на упаковке с эпоксидной смолой. Стараются добавить отвердителя побольше, побоольше, чтоб быстрее застыла, подогревать её вообще никто не считает нужным, однако при увеличении количества отвердителя, клей хоть и затвердевает быстрее, но становиться каменным, более хрупким, менее эластичным, а значит страдает прочность, кроме того чем медленнее будет происходить отвердевание, тем лучше клей пропитает ткань. Теперь про подогревание – подогретые компоненты клея не только легче извлечь из флаконов и смешать, подогретый клей будет лучше пропитывать ткань. вообще желательно в процессе склеивания держать клей в СЛЕГКА подогретом состоянии. Скажу сразу я недооценил впитывающую способность ткани и мне пришлось смешивать клей 2 раза, это теоретически нежелательно, ибо как ни старайся точно дозировать компоненты пропорции скорее всего будут чуть другими, а как следствие и свойства конечного продукта чуть другие, однако ж на практике не думаю, чтоб это имело какое либо заметное отличие, но тем не менее.

Я готовил эпоксу в обычной консервной банке. Большинство людей пренебрегают инструкцией написанной на упаковке с эпоксидной смолой. Стараются добавить отвердителя побольше, побоольше, чтоб быстрее застыла, подогревать её вообще никто не считает нужным, однако при увеличении количества отвердителя, клей хоть и затвердевает быстрее, но становиться каменным, более хрупким, менее эластичным, а значит страдает прочность, кроме того чем медленнее будет происходить отвердевание, тем лучше клей пропитает ткань. Теперь про подогревание – подогретые компоненты клея не только легче извлечь из флаконов и смешать, подогретый клей будет лучше пропитывать ткань. вообще желательно в процессе склеивания держать клей в СЛЕГКА подогретом состоянии. Скажу сразу я недооценил впитывающую способность ткани и мне пришлось смешивать клей 2 раза, это теоретически нежелательно, ибо как ни старайся точно дозировать компоненты пропорции скорее всего будут чуть другими, а как следствие и свойства конечного продукта чуть другие, однако ж на практике не думаю, чтоб это имело какое либо заметное отличие, но тем не менее.

Вернёмся к нашей приготовленной в консервной банке эпоксе

Я брал по одному куски джинсы, окунал в банку с клеем чуть “пожмакав” в клее пропускал между пальцами, чтоб снять лишний клей и клал на один из обёрнутых пищевой плёнкой брусков. Клал изнаночную сторону к изнаночной, лицевую к лицевой, в моём случае это делало будущий рисунок детали более крупным и отчётливым.. При этом надо стараться, чтоб между лоскутами не было пузырей воздуха..

Вообще на здесь можно включить фантазию на полную и использовать различные комбинации тканей, комбинации слоёв, можно попробовать пропитать всё что угодно. Представляете один из ваших домочадцев ходит по дому со словами “где же мои любимые тёплые носки” а вы пожав плечами с довольным видом вертите в руках нож с рукоятью из самодельного текстолита и вставляете его в ножны, которые в прошлой жизни были чьими то сапогами:)) Или, скажем, можно сделать рукоять для ножа из какой либо вашей одежды, которая имеет для Вас некое символическое значение, но которую вы никогда не оденете, ведет нож с историей, что-то вроде талисмана;)

Уложив последний лоскут я прижал весь этот “бутерброд” вторым обёрнутым плёнкой бруском, сверху дополнительно обмотал пищевой плёнкой и зажал в тиски (при этом будет вытекать лишняя эпокса, надо позаботиться о том чтоб не перепачкать тиски и всё вокруг) сжимал довольно сильно, после чего оставил в покое часов на 12. для сжатия можно также воспользоваться струбцинами или просверлив отверстия в брусках стянуть их на болтах, или сделав кольца из прочной верёвки и одев их на края брусков стянуть их скруткой, воспользовавшись, скажем, двумя гвоздями на 150мм. В общем у кого какие возможности и кому как удобнее.

для сжатия можно также воспользоваться струбцинами или просверлив отверстия в брусках стянуть их на болтах, или сделав кольца из прочной верёвки и одев их на края брусков стянуть их скруткой, воспользовавшись, скажем, двумя гвоздями на 150мм. В общем у кого какие возможности и кому как удобнее.

После полного отвердевания текстолит готов к использованию в каком либо проекте.

У меня получилась вот такая вот рукоять

Армированных тканями. Термореактивные синтетические смолы играют роль связующего элемента. И не столь важно, какой именно рассматривается текстолит. Что это такое,понять довольно легко даже по описанию

Некоторые параметры и свойства

В зависимости от того, какой природой обладают волокна, текстолиты делятся на несколько групп.

- Базальтотекстолиты на основе

- Углеродотекстолиты из углеродных.

- Асботекстолиты с асбестовыми волокнами.

- Стеклотекстолиты из стеклянных волокон самого разного типа.

- Органотекстолиты из искусственных и

- Собственно текстолиты, волокна здесь хлопковые

Существуют и другие разновидности. Саржевое, сатиновое, полотняное – виды переплетения, которыми отличаются сами нити. Различными могут быть поверхностная плотность, толщина, число нитей на единицу длины в направлении основы и утка ткани, структура и толщина нити или жгута. Существует специальная технология, благодаря которой получают текстолит. Что это такое, мы уже выяснили.

Саржевое, сатиновое, полотняное – виды переплетения, которыми отличаются сами нити. Различными могут быть поверхностная плотность, толщина, число нитей на единицу длины в направлении основы и утка ткани, структура и толщина нити или жгута. Существует специальная технология, благодаря которой получают текстолит. Что это такое, мы уже выяснили.

Если межслоевая прочность должна быть особенно высокой, применяют ткани многослойного типа. Иногда встречаются изделия, где волокна изготовлены из нескольких разновидностей материалов.

На что ещё обратить внимание?

Имеет значение также технология изготовления, количество и свойства связующего вещества, характеристики самой ткани, природа волокон – параметры, определяющие, какими качествами будет обладать сам текстолит. Что касается самого производственного процесса, то его основой выступает послойная намотка или выкладка тканей, когда на оправку по форме изделия наносится связующее вещество. Фольгированный текстолит производится таким же образом. Далее происходит формование. Кроме того, текстолитовые пластины, плиты или листы обязательно проходят механическую обработку.

Далее происходит формование. Кроме того, текстолитовые пластины, плиты или листы обязательно проходят механическую обработку.

Разнообразными в составе могут быть не только ткани, но и связующие элементы, играющие роль пропитки для наполнителя. Термореактивные чаще всего выполняют эту роль, фольгированный текстолит – не исключение.

О достоинствах и других параметрах

Существует целый ряд качеств, присущих такому материалу, как текстолит. Что это такое, легко понять из описания его характеристик.

- Рабочий диапазон температур – от -40 до +105 градусов, если частота тока около 50 Гц, сохраняется

- Текстолит – хороший диэлектрик, благодаря чему становится незаменимым помощником в электротехнической и энергетической промышленности.

- Лёгкость механической обработки.

- Высокая прочность.

- Небольшая плотность.

- Низкий коэффициент трения.

Дополнительная информация

Текстолит листовой применяется во многих сферах жизнедеятельности. Он может быть конструкционным, антифрикционным, фрикционным, электроизоляционным, теплоизоляционным и радиотехническим материалом.

Он может быть конструкционным, антифрикционным, фрикционным, электроизоляционным, теплоизоляционным и радиотехническим материалом.

Во многом этому способствует возможность легко переносить механические нагрузки, даже довольно серьёзные. Так что особенно широкое применение находится ему в электротехнической отрасли машиностроения. На основе текстолита изготавливаются различные детали с конструкционным назначением.

Области применения и новые возможности

Для производства колец, втулок используется поделочный текстолит. Что это такое, можно понять даже без специальных словарей. В амортизационных панелях и прокладках тоже можно увидеть этот материал.