Подбор вкладышей коленвала. На что обратить внимание?

Часто на многочисленных форумах, посвященных автомобильной тематике, можно прочитать темы о стуках в двигателе или о провернутых вкладышах. Это аварийная ситуация в ДВС. Когда говорят, что провернуло вкладыш, это значит, что подшипники скольжения на коленчатом валу и на шатунах вырвало из посадочного места и они пришли в негодность. Это серьезная поломка, которая случается достаточно часто. Автолюбители видят причину в низкокачественных моторных маслах от неизвестного производителя.

Но причин значительно больше, и они напрямую не связаны со смазкой и ее качеством. В доказательство этому есть множество примеров, когда коренные вкладыши выходят из строя, если в двигатель залито брендовое оригинальное масло. Или наоборот – подшипники работают не одну сотню тысяч километров на маслах среднего качества. Давайте разберемся, почему проворачивает вкладыши коленчатого вала, какие факторы на это влияют и что является главной причиной этого явления.

Шатунный вкладыш – что это?

В ДВС есть одна очень высоконагруженная деталь. Это коленчатый вал. Элемент устанавливается не на традиционные подшипники. Из-за конструктивных особенностей используются подшипники скольжения. Конструкция этих самых деталей может быть разной. Но постоянное усовершенствование двигателей привело к тому, что сейчас используется лист из стали, покрытый специальным антифрикционным слоем.

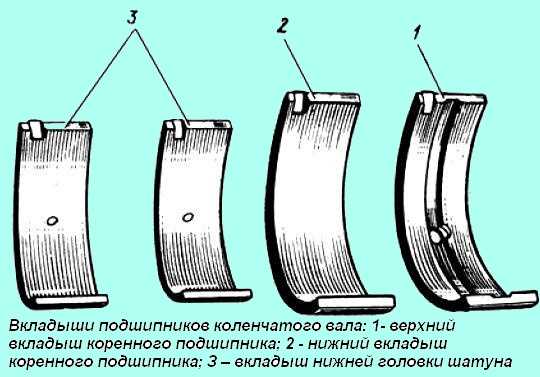

Это и есть шатунный вкладыш. Данные элементы установлены в специальных местах – постелях. Вкладыши зафиксированы. Необходимость в фиксации этих деталей связана с тем, что на них имеются отверстия для движения масла. Они обязательно должны соответствовать аналогичным в постелях. Также при помощи фиксации обеспечивается трение на специальных, предназначенных для этого поверхностях. Шатунный вкладыш – это своего рода защитный элемент, благодаря которому значительно увеличивается срок эксплуатации коленчатого вала.

Описание

Вкладыши представляют собой подшипники скольжения шеек и шатунов, которые установлены между шейками коленвала и отверстиями в головках шатунов. Их задача — выдерживать существенные нагрузки между шейкой и шатуном, а также снижать трение. На современных двигателях вкладыши покрываются специальным антифрикционным покрытием и сделаны из пластичных сплавов, чтобы увеличивалось противостояние нагрузкам.

Их задача — выдерживать существенные нагрузки между шейкой и шатуном, а также снижать трение. На современных двигателях вкладыши покрываются специальным антифрикционным покрытием и сделаны из пластичных сплавов, чтобы увеличивалось противостояние нагрузкам.

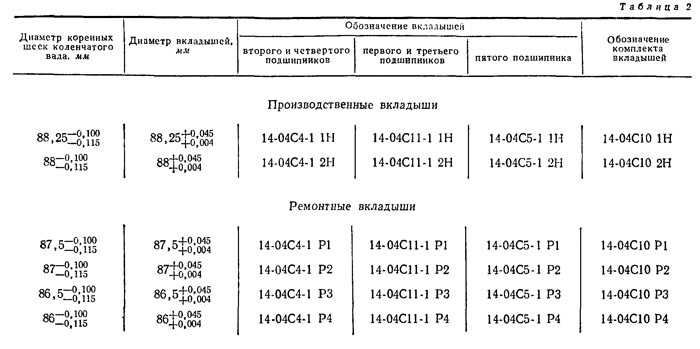

При покупке таких запчастей нужно обязательно учитывать параметры собственного автомобиля. Например, если вы владелец ВАЗа, тогда нужно знать, что отечественные машины имеют 4 разных размера вкладышей. Другими словами коленвал есть возможность растачивать не более 4-х раз. Благодаря специальному сервису по поиску автозапчастей, который находится здесь: https://zap360.ru/, можно без труда найти любую запчасть для вашего автомобиля.

Разница между коренными и шатунными вкладышами

Необходимо знать, что есть два вида вкладышей. Это шатунные и коренные. Первые находятся между шатуном и шейкой коленвала. Коренной элемент похож на первый по своему предназначению. Однако он располагается там, где коленчатый вал проходит в корпусе двигателя. Вкладыши отличаются по своим размерам. Габариты зависят от типа ДВС, для которого конкретная деталь изготовлена. Существуют и специальные ремонтные вкладыши. Они отличаются от оригинальных новых, установленных в двигателе. Ремонтные вкладыши различаются лишь отметками, кратными 0,25 мм. Так, их размеры примерно такие – 0,25 мм, 0,5 мм, 0,75 мм, 1 мм.

Вкладыши отличаются по своим размерам. Габариты зависят от типа ДВС, для которого конкретная деталь изготовлена. Существуют и специальные ремонтные вкладыши. Они отличаются от оригинальных новых, установленных в двигателе. Ремонтные вкладыши различаются лишь отметками, кратными 0,25 мм. Так, их размеры примерно такие – 0,25 мм, 0,5 мм, 0,75 мм, 1 мм.

Причины проворачивания вкладышей

Итак, коленчатый вал – это деталь, которая работает в жестких условиях, и ей приходится выдерживать колоссальные нагрузки в условиях экстремальных температур. Чтобы механизм надежно удерживался на оси и мог обеспечивать правильную работу всего кривошипно-шатунного механизма, необходимы вкладыши. Шейки на валу работают в качестве внутренней обоймы. Вкладыши – в качестве наружной.

В блоке ДВС имеются каналы для подачи смазки под давлением. За счет масляной пленки, которая обволакивает вкладыши, коленчатый вал может вращаться. Почему же автовладельцы сталкиваются с ситуациями, когда в двигателе провернуло вкладыши коленвала? Есть несколько возможных причин. Давайте рассмотрим их ниже.

Давайте рассмотрим их ниже.

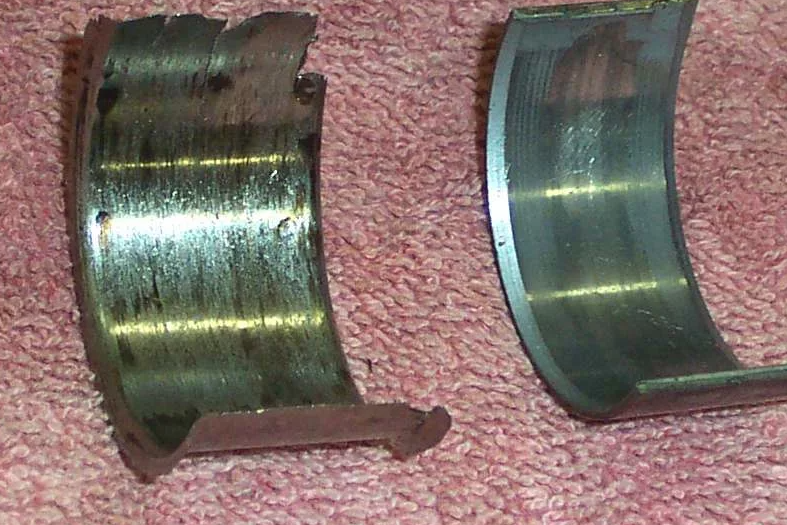

Механический износ

Первая причина, по которой при ремонте двигателя проводят замену коренных и шатунных вкладышей, это выработка. Изнашиваются детали вследствие механических нагрузок. Многие пытаются сберечь вкладыши, однако это бесполезно. Здесь замешана физика, а физические процессы по-другому работать не могут. Износ неизбежен. Антифрикционный слой на вкладыше со временем стирается. Это ведет к свободному ходу коленвала. Появляются люфты. В результате этого снижается давление масла, причем вполне существенно. На большинстве двигателей, которые отличаются высокой надежностью, если провернуло вкладыш, это говорит об их износе.

Материал вкладышей подшипников скольжения

При изготовлении подшипников скольжения материал вкладыша должен соответствовать следующим требованиям:

- Высокая износостойкость и ресурс работы.

- Сопротивляемость заеданию в периоды пуска, разгона и торможения.

- Низкий коэффициент трения.

- Высокая теплопроводность и низкий коэффициент теплового расширения.

- Достаточное сопротивление усталости материала.

В процессе работы изнашиваться должны именно вкладыши подшипника, иначе износу будут подвержены цапфы вала, замена которого несравнимо дороже. Поэтому цапфы валов изготавливаются закалёнными и упрочнёнными. Для их сохранности важно правильно подобрать вкладыш подшипник скольжения.

Существует три основных типа вкладышей подшипников скольжения: металлические, металлокерамические и неметаллические.

Металлические вкладыши

изготавливают из бронзы, антифрикционных чугунов, баббитов (сплавов на основе олова или свинца), алюминиевых и цинковых сплавов.

Металлокерамические вкладыши

производит посредством прессования и последующего спекания порошков железа или меди с добавлением олова, свинца или графита. Благодаря пористости такие изделия могут долгое время работать без подвода смазки, а также в устройствах, к которым такой подвод затруднителен вследствие конструктивных особенностей.

Неметаллические вкладыши

производят из антифрикционных пластмасс, древеснослоистых пластиков или специальной резины. Такие изделия устойчивы к заеданиям, могут смазываться водой и, соответственно, применяются в подшипниках насосов, гребных винтов и т.п.

Такие изделия устойчивы к заеданиям, могут смазываться водой и, соответственно, применяются в подшипниках насосов, гребных винтов и т.п.

Обратитесь к специалистам нашей компании, и мы изготовим для вас вкладыши подшипника скольжения с доставкой в любую точку России.

Проворачивание шатунных вкладышей коленвала

Это тоже одна из популярных неисправностей. С такой проблемой столкнулось много автовладельцев. А вот о причинах знают далеко не все. Разберемся, что же случается с элементом. Пластина шатунных вкладышей достаточно тонкая.

Она устанавливается на специальное посадочное место. Наружные стенки на полукольцах имеют специальные выступы, которые еще в необкатанном и неразработанном двигателе упираются во фронтальную часть блока цилиндров. В определенный момент посадочное место просто не может удержать шатунный вкладыш. В результате типичная ситуация – провернуло вкладыш. Пластина не просто проворачивается, но и прилипает к шейке коленчатого вала. В этом случае мотор глохнет и больше не заведется.

Что такое ремонтные вкладыши коленвала?

Для всех шатунных и коренных шеек коленчатого вала имеются свои ремонтные размеры (параметры, которые они могут принимать после шлифовки в процессе расточки коленвала), которые должны соответствовать размерам аналогичных вкладышей, используемых в качестве запасных частей. Оба вида вкладышей исполняют роль подшипников, в значительной степени улучшающих скольжение, поэтому при их износе должна осуществляться своевременная замена, сопровождаемая расточкой коленчатого вала.

Для большинства двигателей существует несколько ремонтных размеров вкладышей. Например четыре. Соответственно, коленчатый вал может быть расточен четыре раза. По сути, это обычная шлифовка поверхности трущихся деталей, чтобы сделать ее снова гладкой и пригодной к работе. Наружный размер вкладышей остается неизменным, а внутренний размер регулируется за счет увеличения их толщины. После каждой замены вкладышей двигатель должен проработать не одну тысячу километров, если он будет исправно смазываться, т. е. другие системы не будут барахлить.

е. другие системы не будут барахлить.

Причины поломок шатунных вкладышей

Специалисты по ремонту двигателей внутреннего сгорания видят несколько причин, по которым подшипники скольжения проворачиваются. Зачастую это связано с излишне густым маслом, в которое попадают частички металла. Смазка со стружкой оказывает на вкладыши абразивное воздействие. Нередко случается и полное отсутствие масла. Особенно этим страдают автомобили с изношенными маслосъёмными кольцами. Часть смазки просто уходит «в трубу». В результате провернуло вкладыш и двигатель отправляется на ремонт. Могут быть недостаточно затянуты между собой крышки подшипников. И, наконец, еще одна причина. Это слишком жидкое масло. Особенно такие продукты вредны для моторов, работающих под высокими нагрузками.

Причины замены шатунных и коренных вкладышей ДВС вилочного погрузчика

Основных причин, по которым владельцы вилочных погрузчиков должны заменить вкладыши, несколько.

Первая причина-естественный износ трущихся поверхностей, этот процесс неизбежен, так как коленчатый вал работает в условиях высоких температур при постоянных нагрузках.

Специальное покрытие изнашивается, что приводит к неправильной работе коленвала и ДВС.

Вторая причина-это проворачивание вкладышей, к этому приводит излишне густое масло с частичками металла, которое оказывает абразивное действие на поверхность вкладыша.

Часто, одной из причин, особенно у бывших в ремонте двигателей, является недостаточный натяг. Это следствие неправильного подбора и установки вкладыша неквалифицированными механиками. В процессе работы коленвала происходит проворот вкладыша, остановка мотора-финансовые потери владельца погрузчика в этом случае неизбежны.

Нарушение натяга

Если провернуло вкладыши, причины могут быть и в этом. В серийных автомобилях, собранных на заводе квалифицированными специалистами, такого не будет. А вот если мотор уже ремонтировали, то, скорее всего, подбор вкладышей был выполнен неверно и натяг нарушился.

Когда мотор работает, вкладыши испытывают повышенный момент трения. Этот момент стремится провернуть вкладыш. А из-за пониженного усилия, которое удерживает деталь на месте, риск проворачивания увеличивается в разы. Под действием неравномерной нагрузки, слабая посадка подшипника трения заставляет вкладыш вибрировать. Также нарушается смазочная пленка. В результате деталь проворачивается, а удерживающий порожек не в состоянии воспрепятствовать этому.

А из-за пониженного усилия, которое удерживает деталь на месте, риск проворачивания увеличивается в разы. Под действием неравномерной нагрузки, слабая посадка подшипника трения заставляет вкладыш вибрировать. Также нарушается смазочная пленка. В результате деталь проворачивается, а удерживающий порожек не в состоянии воспрепятствовать этому.

Как определить поломку

При проворачивании коренных вкладышей тут же выходит из строя коленчатый вал и блок цилиндров. В случае проворачивания шатунных подшипников, из строя выйдет сам шатун, колневал, а также блок цилиндров. В результате автовладельцу может помочь только капитальный ремонт мотора. Эту поломку можно определить. Существуют некоторые признаки провернутых вкладышей. Один из них – это характерный металлический стук по всему мотору.

Он не прекращается даже на холостых оборотах, а с повышением нагрузки он стучит еще интенсивнее. Еще один признак – низкое давление масла. Если двигатель холодный, тогда звуков может не быть. Если ситуация безвыходная, мотор заглохнет, и оживить его можно только ремонтом.

Если ситуация безвыходная, мотор заглохнет, и оживить его можно только ремонтом.

Ремонт и последствия

Типичная ситуация – провернуло вкладыши. Что делать? Решить проблему можно по-разному, в зависимости от характера повреждений. В некоторых случаях можно обойтись заменой вкладышей со шлифовкой коленвала. В сложных ситуациях ремонт будет значительно дороже.

Если провернулся шатунный вкладыш, то в современных двигателях это не является серьезной проблемой. Но это не касается коренного. Часто случается ситуация, что поврежденный вкладыш просто меняется, и мотор работает дальше. Специалисты не рекомендуют такой подход. Ресурс восстановленной таким образом пары шатун-шейка коленчатого вала может сильно сократиться. Гораздо более приемлемый вариант – это замена шатуна, с которым случилась проблема. Также если провернуло вкладыши (ВАЗ-2172 в том числе), обязательно ломается и замок на шатуне. Более оптимально будет расточить коленвал под следующий ремонтный размер и выполнить полную замену вкладышей и шатунов. Шлифовать вал после проворачивания необходимо в обязательном порядке.

Шлифовать вал после проворачивания необходимо в обязательном порядке.

На шейке механизма образовываются задиры. Только так можно добиться нужного состояния поверхности и двигатель будет работать правильно.

Порядок установки

Чаще всего ставят данные элементы в автомастерских, где работают опытные специалисты. Однако, если человек имеет определённые навыки в плане ремонта и хорошо умеет обращаться с инструментами, то можно попробовать поставить элементы коленвала самостоятельно. Для этого необходимо соблюдать такой порядок действий:

- Проверяется зазор между валом и вкладышем. Здесь используется пластмассовая проволока. Её затягивают с усилием 51 ньютон на метр и после этого по степени сплющивания проволоки определяют имеющийся зазор. Если таковой больше номинального, то требуется замена вкладыша.

- Все шатуны снимаются с реек, коленвал демонтируется и растачивается. Затем подбирается ремонтный элемент. Производить указанные процедуры следует на центростремителе, также важно иметь микрометр.

- После подбора элемента производится обратный монтаж коленвала. Вставляются в свои посадочные места компоненты и закручиваются крышки коренных подшипников.

- Ставится коленвал и шатуны обратно. Смазываются вкладыши маслом и закручиваются их крышки. В результате процесс полностью завершается, вкладыши будут работать длительное время.

Непосредственная установка таких элементов занимает сравнительно малое количество времени по сравнению с подготовительными мероприятиями и дополнительными работами. А это значит, что при наличии большого желания и соответствующих навыков каждый может вставить вкладыши собственными силами.

Это интересно: Штраф для водителя за не остановку по требованию сотрудника ГИБДД

Внимание, говорит мотор: пять шумов из-под капота, которые должны насторожить

Мы всё больше и больше привыкаем к тому, что щуп из мотора должен вытаскивать только механик СТО (если, конечно, у вас не Subaru), а самый максимум, что можно сделать самостоятельно – это долить “незамерзайку”. Тем не менее, современный автомобиль любит внимание не меньше, чем любили его Жигули и Москвичи.

Тем не менее, современный автомобиль любит внимание не меньше, чем любили его Жигули и Москвичи.

Конечно, речь не идёт о том, чтобы всё бросить и за выходные перебрать подвеску своего Логана. Для этого действительно есть автосервис. Но есть и другие вещи, даже более важные для машины, чем замена изношенного сайлентблока. Например, послушайте, как работает его мотор. Частенько вовремя услышанный звук помогает избежать крупных затрат на ремонт. Давайте попробуем разобраться в речи мотора и понять, о чём он говорит.

Свист и гул

Начнём со звука, который ни с чем перепутать нельзя: со свиста ремней навесного оборудования. Тут даже прислушиваться не надо: он слышен очень хорошо, чаще — в момент резкого нажатия на педаль газа. О чём он говорит, и чем опасен?

В первую очередь следует проверить натяжение ремня (или ремней, если их несколько). Если вы привыкли к нашей вазовской “классике”, то знаете, что раньше натяжение почти везде регулировалось смещением генератора. Это славное время потихоньку уходит, и сейчас на большей части автомобилей, даже самых бюджетных, стоят натяжители с роликом. Там изменить натяжение не получится, и проблему можно решить только заменой ремня и натяжителя.

Это славное время потихоньку уходит, и сейчас на большей части автомобилей, даже самых бюджетных, стоят натяжители с роликом. Там изменить натяжение не получится, и проблему можно решить только заменой ремня и натяжителя.

Езда со свистом может закончиться не совсем приятно. Но не всегда. На автомобилях, где ремень крутит генератор, насос ГУРа и, может быть, компрессор кондиционера, в случае его обрыва вы останетесь, соответственно, без зарядки аккумулятора, кондиционера и ГУРа. Но тут хотя бы можно доехать до дома: хорошая АКБ вполне позволяет проехать километров 50, а этого в городе хватает за глаза. Главное — выключить все лишние потребители.

Если же на вашем автомобиле сервисный ремень приводит в действие ещё и помпу охлаждения, то ехать без него уже никуда не получится. Устранение последствия перегрева мотора обойдётся гораздо дороже транспортировки машины на эвакуаторе или, тем более, на тросе.

Если ремень свистит, откройте капот и послушайте по возможности работу навесных агрегатов. Может оказаться, что ремень начал проскальзывать из-за износа их подшипников. В этом случае нагрузка на ремень возрастает, и его натяжения становится недостаточно. Износ подшипников звучит по-разному: как писк, похрустывание или гул. Обычно его можно услышать, и тогда сначала придётся, например, заменить подшипники генератора или ту же самую помпу.

Может оказаться, что ремень начал проскальзывать из-за износа их подшипников. В этом случае нагрузка на ремень возрастает, и его натяжения становится недостаточно. Износ подшипников звучит по-разному: как писк, похрустывание или гул. Обычно его можно услышать, и тогда сначала придётся, например, заменить подшипники генератора или ту же самую помпу.

На некоторых автомобилях не слишком сложно скинуть приводной ремень. Если со снятым ремнём посторонний гул пропадает, то причина однозначно кроется в навесном оборудовании. Только не злоупотребляйте этим способом диагностики на автомобилях с приводом ремнём помпы охлаждения. Помирающий насос ГУРа вы, может, и обнаружите, но заодно можете устроить и перегрев мотора, который гораздо опаснее отказа ГУРа.

Свист, как вы понимаете, начинается от проскальзывания ремня. И этот звук означает стремительный его износ. Поэтому затягивать устранение неприятности не стоит: финал может произойти в любой момент, в том числе — и в самый неподходящий.

Ну и чтобы напоследок ещё сильнее сгустить краски, отметим, что на некоторых автомобилях ремни навесного оборудования и ГРМ находятся в опасной близости. А это значит, что порванный на скорости один ремешок с высокой долей вероятности заденет и оборвёт второй. Что вызовет в двигателе разрушительный процесс, метко именуемый мастерами «Сталинградом».

Что-то стучит

Стук клапанов — наиболее частый “неправильный” звук мотора. Проще всего его заметить на холодном моторе сразу после пуска. Дело чаще всего в возросшем тепловом зазоре в клапанном механизме. Который изменяется на любом автомобиле с течением времени в силу естественного износа деталей привода.

По мере прогрева звук может стать тише или исчезнуть вовсе: детали греются, тепловые зазоры сокращаются, стук становится менее заметным. Звучит обычно как цоканье, частота которого зависит от оборотов коленвала и которое пропадает по мере прогрева.

Что делать? Тут всё зависит от мотора вашего автомобиля. Если он гидрокомпенсаторный (то есть, возрастное изменение теплового зазора компенсируется гидравлическими толкателями), попробуйте для начала заменить масло — иногда это помогает. Компенсаторы на то и гидравлические, что «питаются» маслом, и вязкость его может быть неоптимальной.

ЕСЛИ СТУК ОСТАЛСЯ — МЕНЯЙТЕ САМИ ГИДРОКОМПЕНСАТОРЫ, БОРЖОМИ ПИТЬ УЖЕ ПОЗДНО. ЕСЛИ ГИДРОКОМПЕНСАТОРОВ В МОТОРЕ НЕТ, ТО ЕЗЖАЙТЕ НА РЕГУЛИРОВКУ КЛАПАНОВ. ИНТЕРВАЛ ЭТОЙ ПРОЦЕДУРЫ У ПРОИЗВОДИТЕЛЕЙ БЫВАЕТ РАЗНЫМ, НО ОБЫЧНО ОН СОСТАВЛЯЕТ 80-100 ТЫСЯЧ КИЛОМЕТРОВ.

Можно ли ездить с этим звуком? Конечно, можно. Только клапаны могут прогореть, а толкатели — уничтожить кулачки распредвала. Первое происходит из-за неполного прилегания тарелок и их “поджаривания” отработавшими газами. Второе, ясное дело — от удара толкателя (рокера) по кулачку распредвала из-за увеличенного зазора. Помните, что разрушение верхнего слоя кулачка происходит не сразу, и если вовремя проблему устранить, распредвал выживет. Но если верхний слой разрушен, распредвал начинает “жрать” (так это называют в некоторых гаражных и не очень сервисах), и его менять придётся уже почти обязательно.

Но если верхний слой разрушен, распредвал начинает “жрать” (так это называют в некоторых гаражных и не очень сервисах), и его менять придётся уже почти обязательно.

Что-то трещит

Чаще всего трещать любит фазорегулятор. Этот звук хорошо знают владельцы Тойот всех мастей или, например, Рено с мотором K4M (1,6 л, 113 л.с.). Симптомы умирающего фазорегулятора очень разнообразны. Это могут быть и нестабильные обороты при прогреве, и отсутствие тяги в определённом диапазоне и, конечно же, треск самого фазорегулятора. В принципе, есть те, кто не сильно заморачивается и ездит с этим до последнего. Но прежде чем забивать на эту проблему болт на 24, ознакомьтесь с особенностями мотора вашего автомобиля. В зависимости от его конструкции могут быть разные причины и последствия этого неприятного явления.

Если в треске виноват клапан фазовращателя, может помочь замена масла.

Иногда поможет замена не фазорегулятора, а датчика положения распредвалов (иногда его называют датчиком фаз). Так что прежде чем покупать эту не всегда дешёвую деталь, проведите диагностику в хорошем сервисе.

Кстати, если ваша машина ещё на гарантии, а треск уже есть, мучайте специалистов, инженера по гарантии и вообще всех, кто попадётся вам на глаза на территории сервиса официального дилера. Часто бывает, что официалы стремительно глохнут и проблему не слышат (благо, бывают ситуации, где кроме кратковременного треска неисправность себя ничем не выдаёт), но как только гарантия заканчивается, они опять обретают слух и предлагают поделиться с ним денежками на замену фазовращателя. Это уже немного подленько, но что поделать.

ЗВУК, ПОХОЖИЙ НА ТРЕСК, МОЖЕТ ИЗДАВАТЬ И РАСТЯНУТАЯ ЦЕПЬ. ХОТЯ БОЛЬШЕ ОН ПОХОЖ НА РЫК ИЛИ ГУЛ.

Ситуация с цепью — одна из самых сложных (хуже — только поршневая группа и коленвал, о чём поговорим ниже). Есть автомобили, которые о существовании цепного привода ГРМ напоминают только тысяч через 200 пробега. Но если в вашей машине под капотом стоит «шедевр» немецко-французской инженерной мысли под названием EP6 (он же Prince) или что-то из славной немецкой серии EA111 или даже EA888, будьте готовы услышать предсмертную песнь цепи в любой момент.

Есть автомобили, которые о существовании цепного привода ГРМ напоминают только тысяч через 200 пробега. Но если в вашей машине под капотом стоит «шедевр» немецко-французской инженерной мысли под названием EP6 (он же Prince) или что-то из славной немецкой серии EA111 или даже EA888, будьте готовы услышать предсмертную песнь цепи в любой момент.

В принципе, шум должен сопровождаться загоревшейся лампочкой Check engine и ошибкой фаз, но такое бывает не всегда и не везде. Бывают случаи, когда ничего не горит, а цепь уже готова перескочить. Про последствия в виде «Сталинграда» мы уже говорили, повторяться не будем.

Разумеется, растянутую цепь нельзя вылечить ни заменой масла, ни чем-то другим. Её придётся менять, и чем раньше — тем лучше. Обратите внимание, что на некоторых моторах слабые не столько цепи, сколько гидронатяжители. И если пробег совсем небольшой, вполне вероятно, что шум цепи обусловлен ещё и натяжителем. Его тоже придётся поменять, обычно — на улучшенный, новой ревизии.

Его тоже придётся поменять, обычно — на улучшенный, новой ревизии.

Слишком звонко и слишком глухо

Ну, и наконец, самый печальный звук. Честно говоря, его восприятие очень субъективно, и если первые звуки сложно с чем-то перепутать, то стуки в цилиндропоршневой группе или стук коленвала на изношенных вкладышах можно принять за что-то другое. Но встречаются они намного реже, в подавляющем большинстве — на сильно пробежных моторах. Хотя, конечно, бывают и исключения.

Поршневая может стучать по разным причинам. Например, вследствие локального перегрева или износа юбок поршней. Этот тот случай, когда без капитального ремонта уже не обойтись. Конечно, если этот глуховатый металлический звук вы слышите на своей машине, то он вас не должен удивить по одной простой причине: расход масла к этому времени повышается настолько, что удивительно, как этот мотор вообще ещё ездит. А вот если вы осматриваете машину перед покупкой, даже лёгкий намёк на звуки в поршневой может предотвратить приобретение злобного пожирателя масла. В первую очередь потому, что других признаков “масложора” может и не быть вовсе.

А вот если вы осматриваете машину перед покупкой, даже лёгкий намёк на звуки в поршневой может предотвратить приобретение злобного пожирателя масла. В первую очередь потому, что других признаков “масложора” может и не быть вовсе.

Стук коленвала из-за смерти вкладышей (весьма характерная проблема, скажем, для дизелей 2,2 DW12 на Пежо, Ситроенах, Фордах и Ленд Роверах) может быть разным. Но лучше всего его будет слышно на прогретом моторе на холостых оборотах. Звук явно металлический, и он может проявляться при изменении числа оборотов. Если он доносится откуда-то из области картера — это точно он. Если вкладыши изношены уже очень сильно, то звучание будет более звонким.

Что делать, если такой звук есть? Тут три выхода. Первый — быстренько продать этот автомобиль какому-нибудь неудачнику, желательно — скрутив пробег (это шутка, а не руководство к действию). Второй — ездить, пока ездит. Выход неплох, если машина никакой ценности уже не представляет, а стоимость её ремонта сопоставима со стоимостью другой такой машины, но с более-менее нормальным мотором. Ну, и третье — ремонтировать. Да, это обычно недёшево, но если машина хорошая, то почему бы и нет? Заодно можно поменять всё, что ещё нужно. Вряд ли ремонт мотора с изношенными вкладышами ограничится их заменой и шлифовкой шеек коленвала. Скорее всего, там будет, где разгуляться.

Второй — ездить, пока ездит. Выход неплох, если машина никакой ценности уже не представляет, а стоимость её ремонта сопоставима со стоимостью другой такой машины, но с более-менее нормальным мотором. Ну, и третье — ремонтировать. Да, это обычно недёшево, но если машина хорошая, то почему бы и нет? Заодно можно поменять всё, что ещё нужно. Вряд ли ремонт мотора с изношенными вкладышами ограничится их заменой и шлифовкой шеек коленвала. Скорее всего, там будет, где разгуляться.

* * *

Послушать иногда мотор своего автомобиля – дело несложное. Особенно сейчас, зимой, когда волей-неволей приходится прогревать двигатель. И это действительно может быть полезным.

Как идентифицировать сменные пластины

как идентифицировать токарную пластинуРазъяснение системы кодов пластин ANSI (Американский национальный институт стандартов)

Буквы = форма

Цифры = размер

Наш пример — пластина CNMG332 :

Форма пластины (

C NMG332)C = 80° Алмаз

Угол затылования кромки (C

N MG332)Отрицательный ‘)

- Вставка «N» (или задний угол 0°) считается « отрицательным ».

Все остальные вставки имеют положительный задний угол и называются вставками « положительный ».

Все остальные вставки имеют положительный задний угол и называются вставками « положительный ». - Большинство негативных вставок можно перевернуть поверх , чтобы использовать обе стороны, что делает их экономичным и популярным выбором.

- Простой способ различить их — поставить вставку на край . Если он стоит прямо, это отрицательно. Если он наклоняется в одну сторону, это положительно.

Допуск (CN M G332)

M = Свободный допуск («литой»)

Допуск очень трудно измерить, но любая буква в этой позиции (третья буква) подходит для любой державки , если другие буквы и цифры правильные. Наиболее распространенными буквами допуска являются G и M.

- «G» = Заземление и имеет более жесткий допуск.

- «М» = Формованная и имеет более свободный допуск.

Сечение (CNM

G 332) G = Отверстие; без зенковки

Стружколом; Двусторонний

- Отсюда мы собираемся перейти от букв (форма вставки) к цифрам (размер вставки ).

- Мы будем использовать кодовую систему ANSI (Американский национальный институт стандартов) или размеры в дюймах.

- «ISO» (Международная организация по стандартизации) является метрической, поэтому, как вы заметите ниже, эти области заштрихованы.

ВНУТРЕННИЙ КРУГ ИЛИ I.C. (CNMG332)

Вписанная окружность или I.C. — это НАИБОЛЕЕ БОЛЬШАЯ окружность, возможная внутри вставки.

- Если вы обратитесь к нашей загружаемой идентификационной таблице вкладышей, заштрихованная область соответствует метрическим единицам или «ISO» (Международная организация по стандартизации). В этом примере I.C. вставки с цифрой 3 в этом положении составляет 3/8″

Высота режущей кромки или толщина (CNMG3

3 2)- Измерение высоты режущей кромки затруднено.

- Измерить толщину стало намного проще.

- Округлите результат до ближайшей дроби в 16-х.

- Опять же, заштрихованные области указаны в метрических единицах или «ISO» (Международная организация по стандартизации). В этом примере высота режущей кромки или толщина пластины с цифрой «3» в этом положении составляет 3/16 дюйма.

Радиус носа или радиус угла (CNMG33

2 )В зависимости от размера радиуса радиус угла трудно измерить обычными измерительными инструментами.

- Если вы используете штангенциркуль или что-то подобное и измеряете диаметр, важно уменьшить это измерение до радиуса, так как диаметр угла будет в два раза больше радиуса угла, который вы ищете.

- Любой номер в этой позиции (последний номер) подойдет для держателя и является более личным выбором, основанным на операции и требованиях к выполняемой работе. В этом примере радиус вершины пластины с «2» в этой позиции соответствует 1/32 дюйма

ПРИМЕРЫ:

SCGT3(2.5)2- S CGT3(2.

- S C GT3(2.5)2: «C» = задний угол 7°

- SC G T3(2.5)2: «G» = «Допуск» (шлифовка, более жесткий допуск)

- SCG T 3(2.5)2: «T» = стружколом, отверстие и зенкер

- SCGT 3 (2,5)2: «3» = 3/8” В.К.

- SCGT3( 2,5 )2: «2,5» = 5/32 дюйма Толщина

- SCGT3(2.5) 2 : «2» = 1/32 дюйма, радиус угла или радиус носа

- T PG431: «T» = треугольник

- T P G431: «P» = задний угол 11°

- TP G 431: «G» = допуск (земля)

- TPG431: «Ничего» стоит на четвертой позиции, поэтому это место можно оставить пустым или поставить «N» (TPGN).

- TPG 4 31: «4» = 1/2” В.К.

- ТПГ4 3 1: «3» = толщина 3/16 дюйма

- TPG43 1 : «1» = 1/64 дюйма, радиус угла или радиус носа

СКАЧАТЬ РУКОВОДСТВО ЧТОБЫ вставить код и идентификатор

самый удобный и простой в использовании вкладыш для идентификации!

Мы составили руководство, которое поможет вам «взломать код вставки» и легко идентифицировать индексируемые вставки! Загрузите свой ключ, чтобы понять систему кода вставки, тот же справочник, который наша техническая команда использует при звонках в службу поддержки и при самостоятельной обработке!

Наше БЕСПЛАТНОЕ руководство по идентификации вставок включает подробных справочных таблиц и примеров, в которых указано, что представляет и идентифицирует каждое место в названии вставки, в том числе:

- Форма вставки

- Задний уголок

- Допуск

- Тип поперечного сечения

- Вписанный круг (I.

C)

C) - Высота режущей кромки (толщина)

- Носовой радиус

Таблица отказов твердосплавных пластин Kennametal® — Проблемы и решения при фрезеровании

- Пространство для совместной работы

- Калькулятор скорости и подачи

- Инновации 2024

- +1 (724) 539-8002

Добро пожаловать

Пожалуйста, подтвердите свои предпочтения

Обновить настройки

Язык

Единица измерения

Метрический дюйм

ПоискПредложения по продуктам

Предложения по семейству продуктов

{{/каждый}}

{{#if this. showMore}}

showMore}}

{{/если}}

Ограниченное по времени предложение: новый сплав для токарной обработки стали KCP25C с технологией покрытия KENGold CVD Купить сейчас

Назад к решениюРешение для редактирования

Добавление раствора

Название решения: {{SolutionName}} Устранение неполадок следует выполнять последовательным методом для выявления и устранения проблем с фрезерованием. Проблемы можно распознать по преждевременному выходу из строя кромки пластины, внешнему виду детали, шуму или вибрации станка, а также по внешнему виду фрезы. Успешное устранение неполадок требует, чтобы мы правильно определяли проблему, а затем пошагово предпринимали необходимые корректирующие действия.

Проблемы можно распознать по преждевременному выходу из строя кромки пластины, внешнему виду детали, шуму или вибрации станка, а также по внешнему виду фрезы. Успешное устранение неполадок требует, чтобы мы правильно определяли проблему, а затем пошагово предпринимали необходимые корректирующие действия.

Пять основных проблемных областей:

- Материал режущего инструмента (марка)

- Резак/адаптер

- Машина

- Заготовка

В этом разделе обсуждаются возможные причины и рекомендуются корректирующие действия для каждой из пяти перечисленных областей. Помните, что если одновременно предпринимается более одного шага, настоящая причина проблемы может никогда не быть обнаружена. Всегда выполняйте одну корректирующую операцию за раз.

Состояние кромки Проблемы и решения

Проблема 1: Выкрашивание

На нетренированный взгляд выглядит как нормальный износ задней поверхности. На самом деле, кромки с нормальным износом по задней поверхности имеют мелкий, гладкий рисунок износа, в то время как кромки, образованные в результате выкрашивания, имеют пилообразную неровную поверхность. Если выкрашивание не обнаружено достаточно быстро, оно может восприниматься как зазубрина глубины резания.

На самом деле, кромки с нормальным износом по задней поверхности имеют мелкий, гладкий рисунок износа, в то время как кромки, образованные в результате выкрашивания, имеют пилообразную неровную поверхность. Если выкрашивание не обнаружено достаточно быстро, оно может восприниматься как зазубрина глубины резания.

Выкрашивание также может быть вызвано перерезкой стружки. Хорошим примером этого может быть операция прорезания канавок, когда зазор или пространство для впадины стружки не позволяют стружечной эвакуации чисто. В этом случае также происходит упаковка чипсов.

В большинстве случаев проблема решается путем перехода на более прочный сплав и/или на другую подготовку кромки, например, на более крупный хонинг или Т-образную фаску, или с геометрии фрезы 90˚ на геометрию фрезы с углом в плане.

Проблема 2: Глубина резания Надрезы

Появляется при выкрашивании или локальном износе по линии глубины резания на передней поверхности и боковой поверхности пластины.

Надрезы в первую очередь вызваны состоянием материала заготовки. Материалы, склонные к образованию надрезов по глубине, включают: корку абразивной заготовки в виде окалины, абразивные свойства жаропрочных сплавов, таких как инконель, упрочненный наружный слой, полученный в результате предыдущей операции механической обработки, или термообработанный материал выше 55 HRC. .

Проблема 3: Термические трещины

Эти трещины проходят перпендикулярно режущей кромке пластины и вызваны экстремальными колебаниями температуры при фрезеровании. За один оборот фрезы пластина начинает резать, и температура быстро повышается, когда пластина входит в рез.

Различная толщина стружки также меняет температуру во время резания. Когда пластина выходит из реза, поток воздуха или охлаждающей жидкости быстро охлаждает пластину, прежде чем она снова войдет в рез.

Эти колебания температуры создают тепловые напряжения во вставке, что может привести к термическим трещинам. Для неподготовленного глаза расширенное термическое растрескивание может выглядеть как выкрашивание.

Для неподготовленного глаза расширенное термическое растрескивание может выглядеть как выкрашивание.

Проблема 4: Нарост на кромке

Это состояние связано с прилипанием слоев материала заготовки к верхней поверхности вставки. Затвердевшие кусочки налипшего материала периодически отрываются, оставляя на режущей кромке углубление неправильной формы. Это приводит к повреждению детали и вставки. Силы резания также будут увеличены из-за нароста на кромке.

Проблема 5: Кратерный износ

На передней поверхности пластины образуется относительно гладкая, равномерная впадина. Кратерный износ происходит двумя способами:

- Материал, прилипший к верхней поверхности вставки, смещается, унося мельчайшие фрагменты верхней поверхности вставки.

- Тепло от трения накапливается из-за стекания стружки по верхней поверхности пластины. В конце концов, это накопление тепла размягчает пластину за режущей кромкой и удаляет мельчайшие частицы пластины, пока не образуется кратер.

Лункообразование редко встречается при фрезеровании, но может появиться при обработке некоторых сплавов стали и чугуна. Если лункообразование становится сильным, существует риск того, что режущая кромка сломается, что приведет к разрушению пластины.

Лункообразование редко встречается при фрезеровании, но может появиться при обработке некоторых сплавов стали и чугуна. Если лункообразование становится сильным, существует риск того, что режущая кромка сломается, что приведет к разрушению пластины.

Проблема 6: Износ по задней поверхности

Равномерный износ по задней поверхности является предпочтительным методом отказа пластины, поскольку его можно предсказать. Чрезмерный износ по задней поверхности увеличивает силы резания и ухудшает качество обработанной поверхности. Когда износ происходит с неприемлемой скоростью или становится непредсказуемым, ключевыми элементами, которые необходимо исследовать, являются скорость, подача, сплав и геометрия пластины/фрезы.

ПРИМЕЧАНИЕ: Пластины следует индексировать при черновой обработке (достигнут износ по задней поверхности от 0,38 до 0,50 мм) и чистовой обработке (износ по задней поверхности от 0,25 до 0,38 мм или раньше).

Проблема 7: Несколько факторов

Когда износ, выкрашивание, термическое растрескивание и поломка происходят одновременно, оператор станка должен не ограничиваться обычными регулировками подачи, скорости и глубины резания, чтобы найти основную причину проблемы. . Параметры скорости, подачи и глубины резания должны быть повторно проверены на точность, но жесткость системы также должна быть тщательно проверена на наличие незакрепленных или изношенных деталей.

. Параметры скорости, подачи и глубины резания должны быть повторно проверены на точность, но жесткость системы также должна быть тщательно проверена на наличие незакрепленных или изношенных деталей.

Матрица поиска и устранения неисправностей для усовершенствованных материалов для режущего инструмента

В этой матрице поясняются конкретные области, в которых усовершенствованные материалы для режущего инструмента ведут себя иначе, чем твердые сплавы без покрытия и с покрытием в процессе выявления неисправностей.

Доступны следующие файлы САПР

Пожалуйста, выберите файл для загрузки

Благодарим вас за регистрацию, в ожидании одобрения и завершения регистрации, ваш доступ в настоящее время ограничен. Полное использование возможностей поиска продуктов и пространства для совместной работы доступно и останется. Пожалуйста, подождите 2 рабочих дня для завершения регистрации.

Корзина

Итого: {{subTotal.

Все остальные вставки имеют положительный задний угол и называются вставками « положительный ».

Все остальные вставки имеют положительный задний угол и называются вставками « положительный ».

C)

C) Лункообразование редко встречается при фрезеровании, но может появиться при обработке некоторых сплавов стали и чугуна. Если лункообразование становится сильным, существует риск того, что режущая кромка сломается, что приведет к разрушению пластины.

Лункообразование редко встречается при фрезеровании, но может появиться при обработке некоторых сплавов стали и чугуна. Если лункообразование становится сильным, существует риск того, что режущая кромка сломается, что приведет к разрушению пластины.