Генри Форд не создавал конвейер: разрушаем популярный миф

- 20.03.2020

- /

- Полезное, Как это устроено

- /

- Яков Фрудгарт

Предыстория

Генри Форд, безусловно, является одним из самых знаменитых людей мира, и сложно найти человека, который ничего не знает о нем. Генри знаменит тем, что умудрился сделать доступный для широких масс автомобиль, тем самым подстегнув автомобильную промышленность к бурному развитию. В честь этого человека даже был назван один экономический термин – «фордизм». Термин обозначает новую организацию поточного производства, которая стала возможной при помощи сборочного конвейера.

На самом же деле, Форд собрал первый автомобиль ручным способом, как и все производители того времени.

Как возникло конвейерное производство

Первый шаг к конвейерному производству сделала компания Oldsmobile, которая появилась в 1901 году. Именно этих ребят можно считать изобретателями современного конвейера — все детали и узлы перевозились на тележках от одного рабочего к другому, что позволило увеличить выпуск автомобилей с 400 до 5000 в год. Форд подключил все свои ресурсы для того, чтобы обогнать владельца Oldsmobile Рэнсома Олдса и усовершенствовал систему.

Есть легенда, что идею автомобильного конвейера фабрикант подсмотрел на чикагских скотобойнях — именно там туши, подвешенные на цепях, двигались между «станциями», и именно там мясники отделяли куски туш, не теряя времени на переходы от одного места к другому.

Самая первая конвейерная линия Форда использовалась для сборки генераторов. Процесс был разбит на 29 операций, которые выполняли разные рабочие, и это сократило время сборки узла с 20 до 13 минут. А со временем количество операций выросло до 84, при этом время сборки составляло 5 минут.

Постепенно правила разбивки на операции распространились на весь двигатель, а потом и на шасси. Сократив время на производство автомобиля и различные издержки, Генри Форд снизил и цену автомобиля. Как следствие, личная машина стала доступна среднему классу, который прежде мог об этом только мечтать. «Модель Т» вначале стоила 800 долларов, потом 600, а во второй половине 1920-х годов ее стоимость снизилась до 345 долларов, при этом изготавливалась она менее, чем за два часа.

Предшественники

Безусловно, изобретение Форда стало локомотивом промышленной революции двадцатого века, но он был далеко не первым пользователем конвейера. Генри просто смог успешно адаптировать всемирно значимое изобретение. Отметим, что первые конвейеры были известны ещё несколько тысяч лет назад, и применялись в Китае и Египте для непрерывного орошения полей.

Первый же роликовый конвейер был сделан Хаймлом Годдаром в 1908 году, и именно этот тип конвейером стал широко применяться в автомобильной промышленности. Сам принцип соединения рабочих мест движущейся лентой позволил автомобилю «обрастать» деталями, которые устанавливали рабочие: кто — коробку передач, кто — двигатель, кто — колёса или фары. И так, в конце пути на конвейере стоял уже полностью готовый автомобиль. Нужно сказать, что этот принцип и по сей день соблюдается и используется на большинстве предприятий мира.

Нужно сказать, что этот принцип и по сей день соблюдается и используется на большинстве предприятий мира.

Не только конвейер

Безусловно, потоковая сборка автомобиля существенно помогла конвейеру попасть в широкие массы, но кроме этого Генри Форд знаменит тем, что начал платить рабочим по 5 долларов в день — это было значительно больше, чем в среднем по отрасли. Он же сократил рабочий день до 8 часов, а еще предоставил своим рабочим 2 выходных дня. В итоге, один узел доработанный гениальным специалистом, немного уважения к наёмным рабочим, и Генри Форд стал человеком, который навсегда вошел в историю.

История науки: бездушная лента – Индикатор

Как конвейеры заработали в средневековой Венеции, чему американские инженеры научились на скотобойне и как Генри Форд дегуманизировал своих рабочих — в годовщину запуска первой конвейерной ленты рассказывает Indicator.Ru.

1 декабря 1913 года, на заводе американского промышленника Генри Форда была запущена первая в мире линия конвейерной сборки. Эта инновация позволила Форду сократить время, необходимое для сборки целого автомобиля, с 12 часов до двух с половиной.

Эта инновация позволила Форду сократить время, необходимое для сборки целого автомобиля, с 12 часов до двух с половиной.

Автомобили в Америке начала ХХ века выпускали многие фирмы, но именно Генри Форд поставил перед собой цель «посадить всю страну на колеса» — создать массовый автомобиль для среднего класса. Такой машиной стала Model T, впервые запущенная в производство в 1908 году.

Но исходной ценой (850$, примерно 22000$ по нынешнему курсу) Форд был недоволен и упорно старался снизить себестоимость. Ради этого он открыл новый завод в Хайленд-Парк (Мичиган) и начал эксперименты с технологиями производства.

Главным его достижением стало объединение двух технологических идей. С одной стороны, это конвейерная лента, прообразы которой инженеры Форда «подсмотрели» на элеваторах и скотобойнях Среднего Запада — на последних шла конвейерная «разборка» туш. С другой стороны, Форд воспользовался советами Фредерика Тэйлора — основоположника научной организации труда, для которого различия в уровне интеллекта, работоспособности и мотивации рабочих были досадным препятствием.

Тейлор и Форд считали работников «винтиками» производственного процесса: всю сборку автомобиля они разделили на 84 простейшие операции, которые можно было выполнять, не отходя от конвейера и не «включая мозг». Впрочем, сокращенный с девяти до восьми часов рабочий день и прибавки к зарплате отчасти компенсировали рабочим Форда эту дегуманизацию.

Кроме того, Форд сделал большинство деталей и узлов Model T унифицированными и наладил их массовую штамповку на станках. Он также организовал быструю доставку частей к месту сборки (чтобы избавить стоявших у конвейера от необходимости отлучаться). 1 декабря рама автомобиля опустилась на конвейерную ленту и начала двигаться — со скоростью 1,8 метра в минуту (со временем ее увеличивали). По мере прохождения 140 рабочих устанавливали на раму нужные детали.

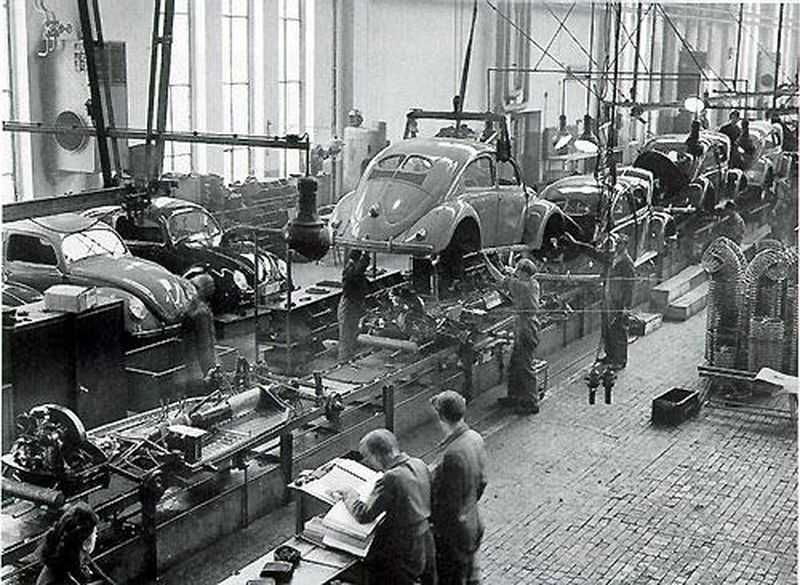

Результаты не заставили себя ждать: если в 1912 году Форд выпустил 82388 автомобилей этой модели по цене в 600$, то в 1916 — 585388 по цене 360$ за штуку. Этот феноменальный успех заставил и других промышленников по всему миру перейти к конвейерному производству.

Любопытно: вопреки распространенному мнению, Форд не изобрел конвейерное производство. Еще в XII веке мастера венецианского Арсенала строили корабли, пуская их вниз по каналу: на каждой остановке судно оснащалось новыми деталями. Этот метод позволил Арсеналу повысить скорость строительство до одного корабля в день!

Идея взаимозаменяемых унифицированных запасных частей пришла в XIX веке в первую очередь в голову оружейников. Но в массовом производстве ее реализовал известный американский изобретатель Эли Уитни: в 1798 году он заключил с правительством США контракт об изготовлении десятков тысяч мушкетов из стандартных деталей.

Наконец, даже в автомобильной промышленности способ конвейерного производства впервые был запатентован Рэнсомом Илаем Олдсом в начале XX века. Уже с 1901 года по его методу производился «Олдсмобил» модели Curved Dash. Рутинные, повторяющиеся действия, зафиксированные для каждой задачи рабочие места у конвейера, автоматическая доставка нужных деталей — все эти элементы запатентовал уже Олдс. По сути, инновацией Форда была лишь бегущая лента (которую он видел на скотобойнях), но отцом конвейерного производства считается именно он.

По сути, инновацией Форда была лишь бегущая лента (которую он видел на скотобойнях), но отцом конвейерного производства считается именно он.

И коротко о будущем: с 1960-х годов людей в автомобильном производстве уверенно вытесняют роботы. Например, в 1969 году американский инженер Виктор Шейнман создает манипулятор «Стэнфордская рука», способный выполнять конвейерную сборку. В современной промышленной робототехнике основной упор делается на разработку дешевых роботов, способных работать под руководством и в тесном контакте с людьми. Видимо, что именно машины наконец смогут воплотить тот идеал рабочего, который создали Тейлор и Форд.

Генри Форд: Сборочная линия – Генри Форд

25 артефактов в этом наборе

Этот экспертный набор предоставлен вам:

Персонал Генри Форда

Генри Форд объединил взаимозаменяемые детали с разделенным трудом и плавным перемещением материалов, чтобы создать свою движущуюся сборочную линию в 1913 году. Полученный в результате рост производительности и снижение цен побудили производителей всех типов принять инновационные методы производства Форда. Этот экспертный набор был составлен в 2013 году к 150-летию со дня рождения Генри Форда.

Этот экспертный набор был составлен в 2013 году к 150-летию со дня рождения Генри Форда.

Генри Форд объединил взаимозаменяемые детали с разделенным трудом и плавным перемещением материалов, чтобы создать свою движущуюся сборочную линию в 1913 году. Полученный в результате рост производительности и снижение цен побудили производителей всех типов принять инновационные методы производства Форда. Этот экспертный набор был составлен в 2013 году к 150-летию со дня рождения Генри Форда.

Подробное описание

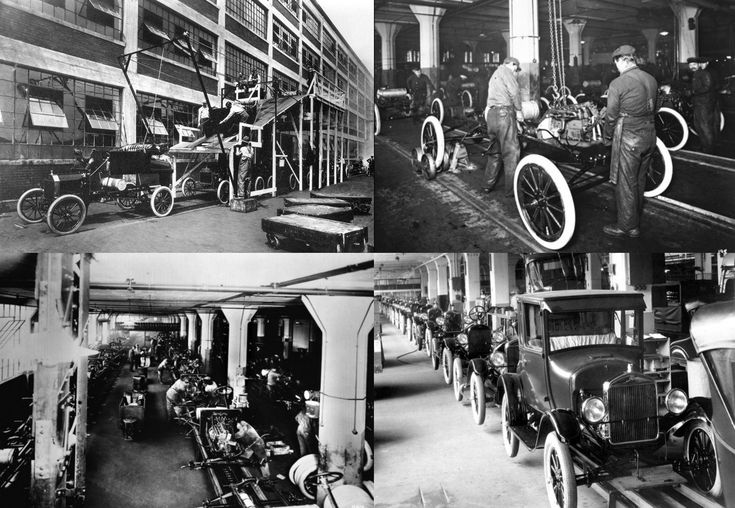

Рабочие устанавливают шины на сборочной линии Ford Model T на заводе в Хайленд-Парке, около 1925

Фотопечать

Ford постоянно оптимизировал сборочные линии Model T на своем заводе в Хайленд-Парке для повышения эффективности. В 1914 году колеса и радиаторы были перевезены на платформу и съехали по пандусам для установки на той же линии. К 1925 году колеса (с уже установленными и накачанными шинами) передавались непосредственно рабочим, которые устанавливали их сразу с обеих сторон шасси.

Использовать описание артефакта по умолчанию

Подробности

Толпа соискателей у завода в Хайленд-Парке после объявления Дня пяти долларов, 19 января14

Фотопечать

Работникам Форда так не нравились новые методы сборки, что к концу 1913 года текучесть кадров составляла 380 процентов. Объявление компании о выплате пяти долларов за восьмичасовой рабочий день по сравнению с предыдущей ставкой в размере 2,34 доллара за девятичасовой рабочий день заставило многих рабочих согласиться подчиниться безжалостной дисциплине на линии в обмен на такую высокую заработную плату.

Использовать описание артефакта по умолчанию

Детали

Сборка Ford Model T возле завода в Хайленд-Парке, около 1914

Фотопечать

Когда модель T, сходящая с конвейера завода Ford в Хайленд-Парке, должна была быть отправлена по железной дороге, она не была полностью собрана. На этой фотографии рабочие временно размещают тела на шасси. На погрузочной платформе кузова и колеса будут сниматься и упаковываться отдельно, чтобы сэкономить место в грузовом вагоне. Полная сборка производилась на заводах-филиалах ближе к конечному пункту назначения автомобилей.

На этой фотографии рабочие временно размещают тела на шасси. На погрузочной платформе кузова и колеса будут сниматься и упаковываться отдельно, чтобы сэкономить место в грузовом вагоне. Полная сборка производилась на заводах-филиалах ближе к конечному пункту назначения автомобилей.

Использовать описание артефакта по умолчанию

Подробности

Письмо Генри Форду от жены рабочего конвейера, 1914 г.

Письмо (переписка)

Письмо Генри Форду от жены рабочего конвейера, 23 января 1914 г. Женщина пишет с просьбой к Генри Форду исследовать ситуацию на сборочных линиях на заводах в отношении условий труда. Она возмущена обращением с мужем на работе.

Использовать описание артефакта по умолчанию

Детали

Газо-паровой двигатель, 1916 г., используемый для выработки электроэнергии на заводе в Хайленд-Парке

Двигатель (электроэнергетическое оборудование)

Система массового производства Ford Model T не была бы практичной без электричества; к 1919 году девять из этих гибридных двигателей внутреннего сгорания / паровых двигателей, разработанных Фордом, вырабатывали мощность, необходимую для сборочных линий завода в Хайленд-Парке и связанного с ними оборудования. К 1926 году двигатели устарели, когда электричество подавалось от электростанции на заводе Форда в Ривер-Руж, расположенном в десяти милях.

К 1926 году двигатели устарели, когда электричество подавалось от электростанции на заводе Форда в Ривер-Руж, расположенном в десяти милях.

Использовать описание артефакта по умолчанию. приборные панели, колеса, радиаторы и кузова соединились в таком порядке, чтобы получились готовые работающие автомобили. Рабочие устанавливают газовые баллоны, спускаясь с верхней платформы на сборочную линию. В баках содержится галлон бензина, чтобы автомобили Model T можно было завести в конце очереди.

Использовать описание артефакта по умолчанию

Детали

1914 Ford Model T Touring Car, подаренный Джону Берроузу Генри Фордом его друг Генри Форд. В 1914 году Ford Motor Company пережила знаменательный год. Автопроизводитель полностью внедрил движущуюся сборочную линию на своем заводе в Хайленд-Парке и ввел пятидолларовый день распределения прибыли для своих сотрудников.

Использовать описание артефакта по умолчанию. конвейер перемещал свиные туши мимо мясорубок, которые затем удаляли различные части животного. Чтобы производство Model T соответствовало спросу, инженеры Ford заимствовали идеи из других отраслей. Где-то в 1913 году они поняли, что принцип «конвейера разборки», используемый на скотобойнях, может быть адаптирован для производства автомобилей — на движущейся сборочной линии.

конвейер перемещал свиные туши мимо мясорубок, которые затем удаляли различные части животного. Чтобы производство Model T соответствовало спросу, инженеры Ford заимствовали идеи из других отраслей. Где-то в 1913 году они поняли, что принцип «конвейера разборки», используемый на скотобойнях, может быть адаптирован для производства автомобилей — на движущейся сборочной линии.

Использовать описание артефакта по умолчанию

Детали

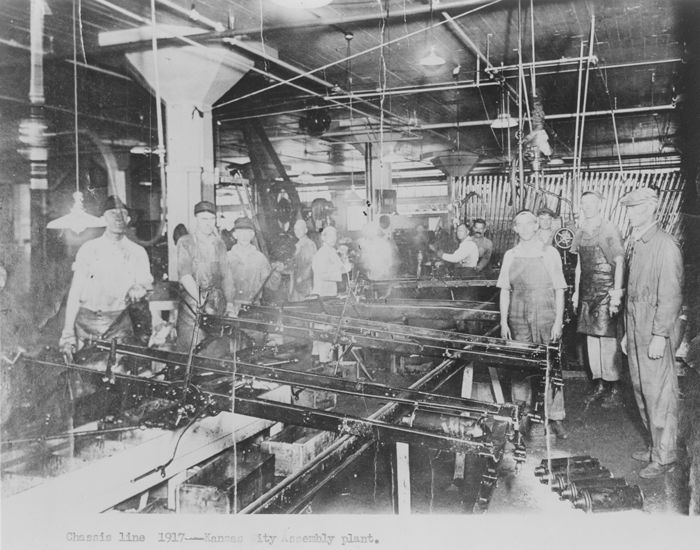

Сборка Магнето на заводе Ford Highland Park, 1913

Фотопечать

Первая сборочная линия Ford на заводе Highland Park, штат Мичиган, была относительно сырой. Здесь в 1913 году рабочие поместили V-образные магниты на маховики модели Т, чтобы сделать половину магнето маховика. Каждый рабочий устанавливал несколько деталей и просто передавал маховик следующему рабочему.

Использовать описание артефакта по умолчанию

Детали

Вид с воздуха на завод Ford Motor Company в Хайленд-Парке, 1923 г.

здесь Генри Форд усовершенствовал сборочную линию, учредил День пяти долларов и стал международной знаменитостью.

здесь Генри Форд усовершенствовал сборочную линию, учредил День пяти долларов и стал международной знаменитостью.Использовать описание артефакта по умолчанию

Детали

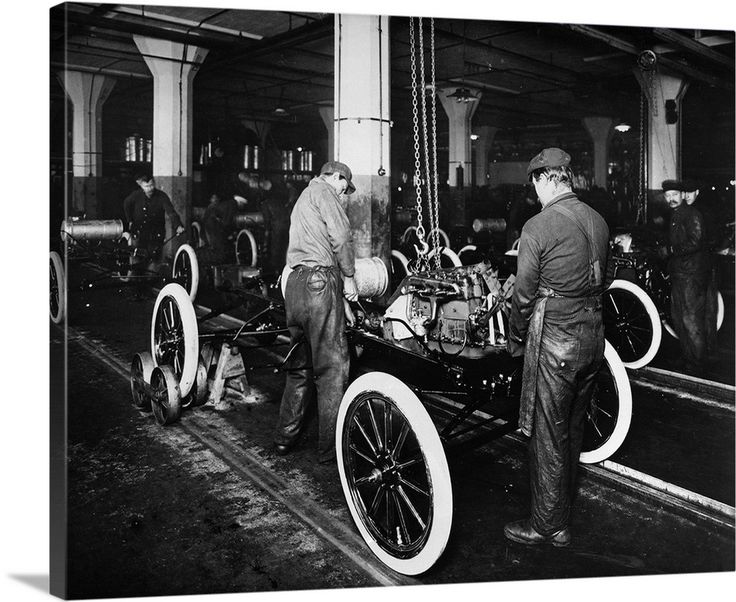

Рабочие, устанавливающие двигатели на сборочной линии Ford Model T на заводе Highland Park, 1913

Фотопечать

Один рабочий на заводе Ford в Хайленд-Парке соединяет карданный вал модели T с трансмиссией, а другой опускает двигатель на шасси с помощью цепной тали. Эта сборочная линия 1913 года была относительно сырой — рабочие толкали или тянули машины к каждой станции. В следующем году Ford установит движущиеся сборочные линии с цепным приводом, чтобы повысить эффективность и производительность.

Использовать описание артефакта по умолчанию

Сведения

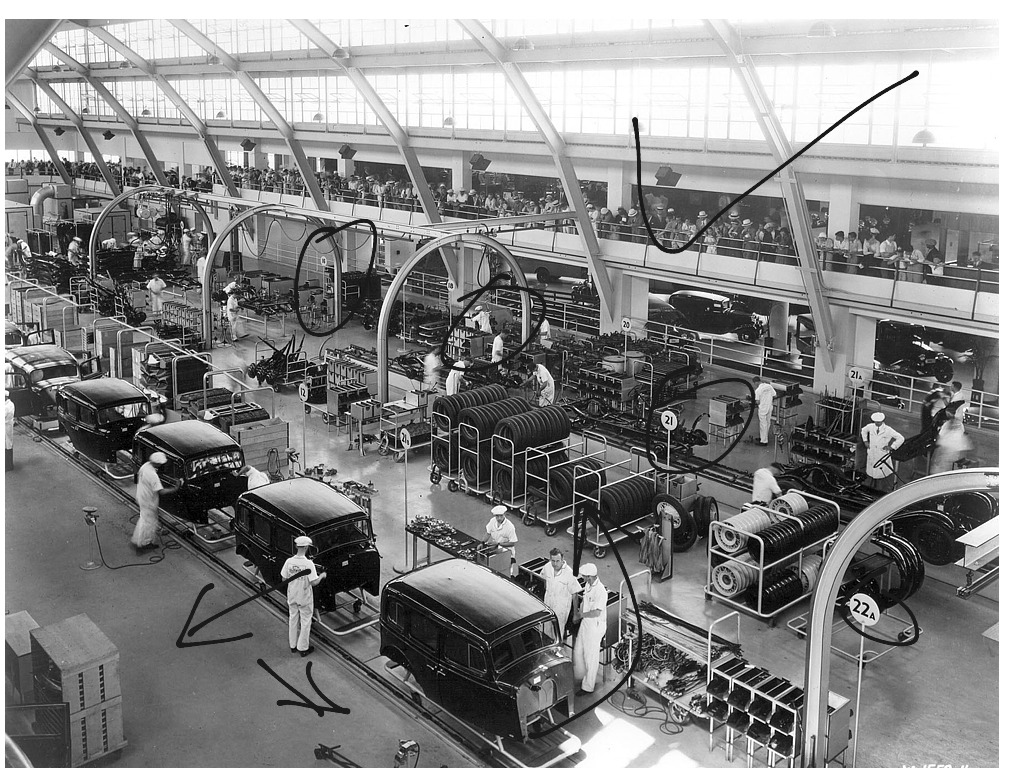

Сборочная линия Ford Model T на заводе в Хайленд-Парке, 1915 г.

Фотопечать

На сборочных линиях шасси рамы, оси, бензобаки, двигатели, приборные панели, колеса, радиаторы и кузова собирались вместе в указанном порядке. производить готовые, работающие автомобили. На этом виде установки собранных приборных панелей рабочие подключают к двигателю провода зажигания, регуляторы зажигания и регуляторы дроссельной заслонки, а также соединяют рулевую колонку с рулевыми тягами на передней оси.

Использовать описание артефакта по умолчанию. держать расходы на низком уровне. Интеграция движущейся сборочной линии на заводе в Хайленд-Парке позволила компании сделать это. С 1908 по 1927 год Ford Motor Company произвела более 15 миллионов автомобилей Model T, а цена упала с 850 до 260 долларов.

Использовать описание артефакта по умолчанию

Детали

Шасси Ford Model N в сборочном цеху завода Piquette Avenue, 1906

Фотопечать

В 1906 году автомобили Ford Model N собирались на третьем этаже завода Ford Motor Company в Пикетт. Фабрика Avenue в Детройте. Машины собирались бригадами, пересаживавшимися с машины на машину. Никто еще не придумал движущуюся сборочную линию. За рядами автомобилей стоят двигатели, которые для экономии места спрятаны на носу.

Фабрика Avenue в Детройте. Машины собирались бригадами, пересаживавшимися с машины на машину. Никто еще не придумал движущуюся сборочную линию. За рядами автомобилей стоят двигатели, которые для экономии места спрятаны на носу.

Использовать описание артефакта по умолчанию

Подробности

Блок-схема завода Ford Rouge, «Полный автомобиль можно построить за 28 часов», 1940

Фотопечать

На этой диаграмме показано, как работает огромный завод Ford Motor Company в Ривер-Руж превратили уголь, железную руду, известняк, каучук и песок в железо, сталь, шины, стекло и готовые автомобили.

Использовать описание артефакта по умолчанию

Детали

Сборочная линия тракторов Fordson на заводе Ford Rouge, 1921

Фотопечать

Генри Форд разработал трактор Fordson для нужд мелких фермеров. Его легкая цельная конструкция хорошо подходила для сборочной линии, и производство началось в 1917 году. Недорогой Fordson быстро стал самым популярным трактором в Америке. Здесь тракторы Fordson выстраиваются в очередь для установки колес в Дирборне, штат Мичиган.

Его легкая цельная конструкция хорошо подходила для сборочной линии, и производство началось в 1917 году. Недорогой Fordson быстро стал самым популярным трактором в Америке. Здесь тракторы Fordson выстраиваются в очередь для установки колес в Дирборне, штат Мичиган.

Использовать описание артефакта по умолчанию

Детали

Рабочие на линии сборки арматуры на заводе Ford Rouge, 1934

Фотопечать

Здание Ford на Всемирной выставке в Чикаго в 1933-1934 годах было украшено фотообоями, изображающими комплекс River Rouge компании Ford Motor Company, крупнейший и наиболее эффективный производственный комплекс того времени. Фрески представляли собой увеличенные изображения фотографий, сделанных Джорджем Эблингом, главным фотографом выставки Форда. Его изображения современного промышленного производства иллюстрируют тему ярмарки «Век прогресса».

Использовать описание артефакта по умолчанию

Подробности

«Они изменили мир — модель T и конвейер» Отрывок из интервью с Бобом Кейси, 2011 г.

Форд.

Форд.Использовать описание артефакта по умолчанию

Детали

Линия сборки двигателей B-24, завод бомбардировщиков Willow Run, 1942 г. с использованием технологий массового производства автомобилей. Самолеты были намного сложнее автомобилей. Они требовали постоянных изменений конструкции, плохо подходящих для стандартизированной сборочной линии. Ford преодолел эти трудности, и на пике загрузки завода бригады Willow Run производили в среднем один бомбардировщик каждые 63 минуты.

Использовать описание артефакта по умолчанию

Детали

Монорельсовый конвейер в Механическом цехе завода Ford Motor Company в Хайленд-Парке, 1914

Фотопечать

Методы сборки Ford Motor Company зависели от плавного перемещения материалов к рабочим. На своем заводе в Хайленд-Парке компания использовала подвесной монорельсовый конвейер для перемещения деталей по заводу. Каждой машиной с электрическим приводом управлял оператор, ехавший в кабине. По всему заводскому комплексу пролегало более полутора миль пути.

Каждой машиной с электрическим приводом управлял оператор, ехавший в кабине. По всему заводскому комплексу пролегало более полутора миль пути.

Использовать описание артефакта по умолчанию

Подробности

Линия сборки двигателей V-8 на заводе Ford Rouge, 1937 г. Используя этот опыт, компания Ford построила здание B в своем новом комплексе River Rouge с обширными конвейерными системами для обеспечения потока деталей и процессов сборки. Эти линейные рабочие собирают радикальные двигатели Ford V-8, первые 8-цилиндровые двигатели, доступные для недорогих автомобилей.

Использовать описание артефакта по умолчанию

Детали

Вид с воздуха на завод Ford Rouge, 1930 г.

Фотопечать

Завод Rouge был крупнейшим и наиболее эффективным производственным комплексом своего времени. Он быстро стал символом современной промышленной эффективности.

Использовать описание артефакта по умолчанию

Details

Замена сборки бака на заводе Ford Motor Company в Руж, здание B, Дирборн, Мичиган, 1943 г.

Фотопечать

Ford Motor Company перепрофилировала свои сборочные линии для нужд военного производства во время Второй мировой войны. Последний автомобиль мирного времени сошел с конвейера крупного завода Форда в Ривер-Руж в 1941 году, и основное внимание было смещено на производство авиационных двигателей и военной техники военного времени. «Руж» выпускала танки М-4 до 1943 и продолжал выпускать двигатели М-4 и бронелисты до конца войны.

Использовать описание артефакта по умолчанию

Подробная информация

Фрезерный станок Ingersoll, используемый на заводе Ford Motor Company в Хайленд-Парке, 1912 г.

Фрезерный станок как этот — высокопроизводительный прецизионный станок, выполняющий всего две производственные операции на блоке цилиндров автомобильного двигателя. Модель T как дизайн Достижение неотделимо от многих сотен инженерных, материалов и производственных инноваций.

Модель T как дизайн Достижение неотделимо от многих сотен инженерных, материалов и производственных инноваций.

Использовать описание артефакта по умолчанию

Детали

Окончательная сборка автомобилей Ford Model 18 V-8 1932 года, завод Ford Rouge, Дирборн, Мичиган

Фотопечать оснащен новым двигателем V-8 компании. Сборочная линия Форда напоминала речную систему. Меньшие линии или «потоки» подавали компоненты — рамы, двигатели, колеса, кузова — на более крупную конечную линию. Все части сошлись в этой главной «речной» линии, где автомобиль обретал законченную форму.

Использовать описание артефакта по умолчанию

Детали

Подарочное членство

Стать участником Поддержите национальное достояние и получите бесплатный вход. Становиться участником

Становиться участником

Автомобильная промышленность | История, обзор, определение, события и факты

линия сборки автомобилей

Смотреть все СМИ

- Ключевые люди:

- Юрген Шремпп Серджио Маркионне Луи Швейцер Ратан Тата Кавамото Нобухико

- Похожие темы:

- автомобильная керамика автомобильный клуб Феррари СпА Американская моторная корпорация Компания братьев Додж

Просмотреть весь связанный контент →

Последние новости

12 апреля 2023 г., 16:31 по восточному времени (AP)

Жесткие ограничения выбросов Агентства по охране окружающей среды для увеличения продаж электромобилей в США

Администрация Байдена предлагает ввести новые строгие ограничения на выбросы автомобильного загрязнения, которые потребуют, чтобы к 2032 году до двух третей новых автомобилей, продаваемых в США, были электрическими

Автомобильная промышленность , все компании и виды деятельности, связанные с производством автомобилей, включая большинство компонентов, таких как двигатели и кузова, но исключая шины, аккумуляторы и топливо. Основной продукцией отрасли являются легковые автомобили и легкие грузовики, в том числе пикапы, фургоны и внедорожники. Коммерческие автомобили (то есть грузовики для доставки и большие транспортные грузовики, часто называемые полуприцепами), хотя и важны для отрасли, являются второстепенными. Конструкция современных автомобильных транспортных средств обсуждается в статьях «автомобиль, грузовик, автобус и мотоцикл»; автомобильные двигатели описаны в бензиновом двигателе и дизельном двигателе. Развитие автомобиля освещается в области транспорта, история: Возникновение автомобиля.

Основной продукцией отрасли являются легковые автомобили и легкие грузовики, в том числе пикапы, фургоны и внедорожники. Коммерческие автомобили (то есть грузовики для доставки и большие транспортные грузовики, часто называемые полуприцепами), хотя и важны для отрасли, являются второстепенными. Конструкция современных автомобильных транспортных средств обсуждается в статьях «автомобиль, грузовик, автобус и мотоцикл»; автомобильные двигатели описаны в бензиновом двигателе и дизельном двигателе. Развитие автомобиля освещается в области транспорта, история: Возникновение автомобиля.

(Читайте статью Ли Якокки «Британника» о Chrysler.)

История автомобильной промышленности, хотя и краткая по сравнению с историей многих других отраслей, представляет исключительный интерес из-за своего влияния на историю 20-го века. Хотя автомобиль возник в Европе в конце 19 века, Соединенные Штаты полностью доминировали в мировой промышленности в первой половине 20 века благодаря изобретению методов массового производства. Во второй половине века ситуация резко изменилась, поскольку западноевропейские страны и Япония стали крупными производителями и экспортерами.

Во второй половине века ситуация резко изменилась, поскольку западноевропейские страны и Япония стали крупными производителями и экспортерами.

(Читайте эссе Генри Форда «Британника» 1926 года о массовом производстве.)

Итак, вы хотите купить машину? Что нужно знать перед визитом к дилеру

История

Хотя дорожные транспортные средства с паровым двигателем производились раньше, истоки автомобильной промышленности уходят корнями в разработку бензиновых двигателей в 1860-х и 70-х годах, главным образом во Франции и Германии. К началу 20 века к немецким и французским производителям присоединились британские, итальянские и американские производители.

Разработки перед Первой мировой войной

Большинство первых автомобильных компаний были небольшими магазинами, сотни из которых производили несколько автомобилей ручной сборки, и почти все они прекратили свой бизнес вскоре после того, как занялись им. Горстка, дожившая до эпохи крупного производства, имела некоторые общие черты. Во-первых, они относились к одной из трех четко определенных категорий: они были производителями велосипедов, такими как Opel в Германии и Morris в Великобритании; производители гужевых транспортных средств, такие как Durant и Studebaker в Соединенных Штатах; или, чаще всего, производители машин. Виды машин включали стационарные газовые двигатели (Daimler в Германии, Lanchester в Великобритании, Olds в США), судовые двигатели (Vauxhall в Великобритании), станки (Leland в США), машины для стрижки овец (Wolseley в Великобритании). ), стиральные машины (Peerless из США), швейные машины (White из США), а также деревообрабатывающие и фрезерные станки (Panhard и Levassor из Франции). Одна американская компания, Pierce, производила птичьи клетки, а другая, Buick, производила сантехнику, в том числе первую эмалированную чугунную ванну. Двумя заметными исключениями из общей схемы были Rolls-Royce в Великобритании и Ford в Соединенных Штатах, обе из которых были основаны как производители автомобилей партнерами, которые сочетали инженерный талант и деловые навыки.

Во-первых, они относились к одной из трех четко определенных категорий: они были производителями велосипедов, такими как Opel в Германии и Morris в Великобритании; производители гужевых транспортных средств, такие как Durant и Studebaker в Соединенных Штатах; или, чаще всего, производители машин. Виды машин включали стационарные газовые двигатели (Daimler в Германии, Lanchester в Великобритании, Olds в США), судовые двигатели (Vauxhall в Великобритании), станки (Leland в США), машины для стрижки овец (Wolseley в Великобритании). ), стиральные машины (Peerless из США), швейные машины (White из США), а также деревообрабатывающие и фрезерные станки (Panhard и Levassor из Франции). Одна американская компания, Pierce, производила птичьи клетки, а другая, Buick, производила сантехнику, в том числе первую эмалированную чугунную ванну. Двумя заметными исключениями из общей схемы были Rolls-Royce в Великобритании и Ford в Соединенных Штатах, обе из которых были основаны как производители автомобилей партнерами, которые сочетали инженерный талант и деловые навыки.

Оформите подписку Britannica Premium и получите доступ к эксклюзивному контенту. Подпишитесь сейчас

В Соединенных Штатах почти все производители были сборщиками, которые собирали компоненты и детали, которые производились отдельными фирмами. Техника сборки также поддавалась выгодному методу финансирования. Начать производство автомобилей можно было с минимальными вложениями капитала, покупая детали в кредит и продавая готовые автомобили за наличные; С тех пор продажа автомобилей за наличные от производителя дилеру стала неотъемлемой частью маркетинга автомобилей в Соединенных Штатах. Европейские автомобильные фирмы того периода были более самодостаточными.

Пионерному производителю автомобилей пришлось не только решать технические и финансовые проблемы, связанные с запуском производства, но и принять основное решение о том, что производить. После первого успеха бензинового двигателя широкое распространение получили эксперименты с паром и электричеством. В течение короткого периода электромобили действительно пользовались наибольшим спросом, потому что они были тихими и простыми в эксплуатации, но ограничения, налагаемые емкостью аккумуляторов, оказались фатальными для конкурентоспособности.

Как это часто бывает с новой технологией, в первые годы своего существования автомобильная промышленность столкнулась с патентными спорами. Наиболее примечательными были два долгих и затянувшихся судебных процесса в Великобритании и США, в каждом из которых промоутер стремился получить контроль над новой отраслью, подав всеобъемлющие патенты. В Великобритании иск был отклонен судами в 1901, через пять лет после подачи заявки на патент. В Соединенных Штатах произошла судебная тяжба между Ford и Ассоциацией лицензированных производителей автомобилей из-за патента Селдена, который ассоциация заявила как основной патент на автомобиль с бензиновым двигателем. В 1911 году суд признал патент Форда «действительным, но не нарушенным». Главным последствием решения стало образование предшественника Альянса автопроизводителей для надзора за соглашением о перекрестном лицензировании патентов, которое было ратифицировано в 1915.

В Великобритании иск был отклонен судами в 1901, через пять лет после подачи заявки на патент. В Соединенных Штатах произошла судебная тяжба между Ford и Ассоциацией лицензированных производителей автомобилей из-за патента Селдена, который ассоциация заявила как основной патент на автомобиль с бензиновым двигателем. В 1911 году суд признал патент Форда «действительным, но не нарушенным». Главным последствием решения стало образование предшественника Альянса автопроизводителей для надзора за соглашением о перекрестном лицензировании патентов, которое было ратифицировано в 1915.

Выдающимся вкладом автомобильной промышленности в технический прогресс стало внедрение полномасштабного массового производства, процесса, сочетающего в себе точность, стандартизацию, взаимозаменяемость, синхронизацию и непрерывность. Массовое производство было американским нововведением. Соединенные Штаты с их большим населением, высоким уровнем жизни и большими расстояниями были естественной родиной техники, которая была частично освоена в 19 веке. Хотя Европа участвовала в экспериментах, роль Америки подчеркивалась в популярном описании стандартизации и взаимозаменяемости как «американской системы производства». Основные методы были известны, но ранее они не применялись для изготовления такого сложного механизма, как автомобиль (9).0017 см. работа, история организации).

Хотя Европа участвовала в экспериментах, роль Америки подчеркивалась в популярном описании стандартизации и взаимозаменяемости как «американской системы производства». Основные методы были известны, но ранее они не применялись для изготовления такого сложного механизма, как автомобиль (9).0017 см. работа, история организации).

Вид взаимозаменяемости, достигаемый «американской системой», был наглядно продемонстрирован в 1908 году в Британском Королевском автомобильном клубе в Лондоне: три автомобиля «Кадиллак» были разобраны, детали смешаны вместе, 89 деталей были удалены наугад и заменены со склада дилера. , и автомобили были собраны и без проблем проехали 800 км (500 миль). Генри М. Леланд, основатель Cadillac Motor Car Company и человек, ответственный за этот подвиг зрелищности, позже заручился помощью известного инженера-электрика Чарльза Ф. Кеттеринга в разработке электрического стартера, что стало значительным нововведением в продвижении приемлемости. автомобиля с бензиновым двигателем.