AUTOCULT ATC04033 Масштаб 1/43 | FORD ENGLAND V8 BERLIN-ROME STREAMLINER GERMANY 1937 SILVER GREY

← Назад

Масштаб: 1/43

Carmodel code: CAR152604

Manufacturer code: ATC04033

Цвет: SILVER GREY

Материал: смола

Year: 1937

Аннотации: LIMITED 333 ITEMS

Availability: not available

С учётом НДС €89.95

Exchange rate: Select currency…USD 97.73JPY 12691.95GBP 79.05CAD 130.24CHF 90.10AUD 137.52BGN 175.92BRL 495.66CNY 662.84CZK 2143.15DKK 669.03HKD 765.12HRK 677.91HUF 34977.06IDR 1464489.44ILS 335.99INR 7976.05ISK 13933.26KRW 120656.23MXN 1832.08MYR 414.81NOK 967.86NZD 150.75PHP 5323.87PLN 423.53RON 440.44RUB 10542.23SEK 1008.41SGD 128.42THB 3211.39TRY 1838.26ZAR 1683.73 *

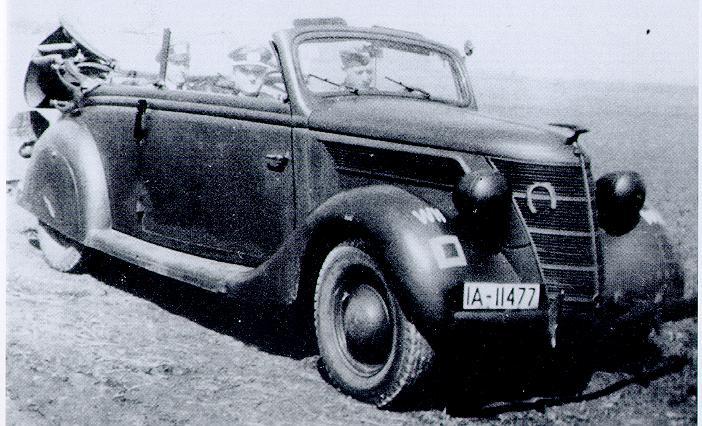

In the German history of Ford, there is a car about which historians remained silent as yet.

Influenced by the current findings of vehicle aerodynamics at the time, Karl Weidenhausen designed a teardrop-shaped look. The interior offered space for only two passengers; driver and co-driver. Striking for the car body design was the most widely abandonment of any interruptions in the entire shape. Unfortunately, the prototype did not survive and also historical documents are apparently no longer available. Therefore it also remains questionable how the Cologne company continued to use the sporty two-seater after the long-distance race was cancelled only one week before the planned start on September 26 in 1938 without any explanation.

Influenced by the current findings of vehicle aerodynamics at the time, Karl Weidenhausen designed a teardrop-shaped look. The interior offered space for only two passengers; driver and co-driver. Striking for the car body design was the most widely abandonment of any interruptions in the entire shape. Unfortunately, the prototype did not survive and also historical documents are apparently no longer available. Therefore it also remains questionable how the Cologne company continued to use the sporty two-seater after the long-distance race was cancelled only one week before the planned start on September 26 in 1938 without any explanation.

* Depending on the payment provider, exchange rates may vary, so the final price may differ from the one shown. The currency accepted for payments is only in Euro.

← Назад

RUSAM-FORD-G917T-65-900 — Автомобиль бензовоз, 1:87, II, Германия. Модели железных дорог

+7 965 119-56-65

+7 965 119-56-65

- RUSAM-FORD-G917T-65-900

- Главная

- Декор

- Автомобили и техника org/ListItem”> Военная техника

- RUSAM-FORD-G917T-65-900

Автомобиль бензовоз Ford G917T «JG 1», 1:87, II, Wehrmacht

Артикул: RUSAM-FORD-G917T-65-900

Производитель: RUSAM

1350 руб

1900 руб

Кол-во:

1

Модель RUSAM-FORD-G917T-65-900 — Автомобиль бензовоз Ford G917T «JG 1», 1:87, II, Wehrmacht.

Модель автомобиля бензовоза Ford G917T «Jagdgeschwader 1» (Wehrmacht, Германия) произведена в полном соответствии оригиналу в историческом и техническом плане. Окраска модели не требуется. Рекомендуется для железнодорожных макетов типоразмера H0. Возможно размещение в любом месте макета или диорамы.

Для сборных моделей рекомендуется клей для декора и моделей из пластика, а так же различные материалы и инструменты для макетов и диорам.

Масштаб (типоразмер, колея): железная дорога — 1/87 (H0 (HO), 16,5 мм)

Года эксплуатации (эпоха): 1920–1950 (II)

Производитель: RUSAM

Модели похожие на Автомобиль бензовоз Ford G917T «JG 1», 1:87, II, Wehrmacht: 2МВ (37) , Wehrmacht (18)

Представленная информация носит информационный характер и не является публичной офертой, определяемой положениями Статьи 437(2) Гражданского кодекса РФ.

Где Ford сократит рабочие места в Европе

Последний раунд сокращений рабочих мест Ford в Европе в основном затронет его операции в Германии, но также повлияет на рабочую силу компании в Великобритании, сообщает пресса.

Ford планирует провести реструктуризацию в Европе, поскольку автопроизводитель отказывается от своих традиционно популярных, но низкорентабельных легковых автомобилей, включая Focus и Fiesta, и переключается на кроссоверы, внедорожники и полностью электрические автомобили.

Компания хочет сократить около 65 процентов рабочих мест в области разработки продуктов и сотни административных должностей, причем больше всего это повлияет на немецкие предприятия, заявил в понедельник профсоюз IG Metall, пообещав принять меры, которые нарушат производство Ford, если сокращения продолжатся.

В техническом центре Ford в Меркениче могут быть ликвидированы 2500 из 3800 рабочих мест. Центр занимается разработкой малолитражного автомобиля Fiesta и компактной модели Focus, выпуск которых постепенно прекращается. В настоящее время в Ford работают 6 250 человек, занимающихся разработкой продукции в Европе. Его электромобили следующего поколения, которые должны появиться после 2030 года, будут использовать новую программно-определяемую архитектуру, разработанную в США, что означает меньше работы для ее инженеров в Германии.

В настоящее время в Ford работают 6 250 человек, занимающихся разработкой продукции в Европе. Его электромобили следующего поколения, которые должны появиться после 2030 года, будут использовать новую программно-определяемую архитектуру, разработанную в США, что означает меньше работы для ее инженеров в Германии.

Около 700 рабочих мест, или 20 процентов рабочей силы, могут быть сокращены в европейской штаб-квартире Ford в Кельне, и около 1200 рабочих мест будут сокращены в подразделении запасных частей, также в Кельне, которое снабжает дилерскую сеть автопроизводителя. Будущие электромобили Ford будут нуждаться в меньшем количестве деталей, чем его нынешние автомобили с двигателями внутреннего сгорания.

Рабочие места также будут сокращены в исследовательском центре Ford в Аахене, Германия, который в основном занимается двигателями внутреннего сгорания, в техническом центре Ford в Дантоне в Великобритании, который работает с коммерческими автомобилями, и на испытательном полигоне Ломмель в Бельгии, местные говорится в сообщениях прессы.

Компания тратит 2 миллиарда долларов на переоборудование своего завода в Кельне для производства двух аккумуляторных электромобилей на базе платформы MEB Volkswagen Group.

Кёльнский завод прекратит производство малолитражных автомобилей Fiesta в июне. Производство первого электромобиля на базе MEB начнется на заводе в октябре. Вторая модель появится в следующем году. Ford сотрудничает с VW для производства 1,2 миллиона автомобилей на электрической платформе MEB в течение шести лет.

В рамках продвижения электромобилей Ford планирует выпустить семь новых электрических моделей в Европе, а также завод по сборке аккумуляторов в Германии и совместное предприятие по производству никелевых элементов в Турции.

В июне прошлого года Ford предупредил о «значительном» сокращении рабочих мест, поскольку переход на производство электромобилей означает, что для производства автомобилей потребуется меньше рабочих часов. Ford прекратит производство Focus на заводе в Саарлуи в Германии, на котором работает около 4600 человек, к 2025 году, и после этого не планирует производить там какие-либо другие автомобили. Все рабочие места, кроме 500-700, будут упразднены.

Все рабочие места, кроме 500-700, будут упразднены.

В августе Ford заявил, что откладывает инвестиции в производство в Валенсии, Испания, где он планирует производить электромобили следующего поколения, из-за ухудшения экономических перспектив Европы.

Представитель штаб-квартиры автопроизводителя в Мичигане заявил в понедельник, что переговоры с немецкими рабочими советами продолжаются и что компания должна быть «более конкурентоспособной» при переходе на электромобили. Он не стал комментировать конкретные рабочие планы.

Рабочим сказали ожидать конкретных цифр сокращения рабочих мест от автопроизводителя в середине февраля, согласно ежедневной газете Кельна, Кельнер Штадт-Анцайгер .

Угроза забастовки

Планы Форда спровоцировали профсоюзную угрозу развала по всей Европе.

“Если переговоры между производственным советом и руководством в ближайшие недели не обеспечат будущее рабочих, мы присоединимся к процессу. Мы не будем воздерживаться от мер, которые могут серьезно повлиять на компанию не только в Германии, но и во всей Европе, “, – сказал IG Metall.

Мы не будем воздерживаться от мер, которые могут серьезно повлиять на компанию не только в Германии, но и во всей Европе, “, – сказал IG Metall.

Ford of Europe производит, продает и обслуживает автомобили марки Ford на 50 рынках, в которых работает около 45 000 человек на собственных предприятиях и объединенных совместных предприятиях, согласно информации на ее веб-сайте.

Последние сокращения были проведены через три года после того, как Форд закрыл последние крупные рабочие места.

В 2019 году Ford объявил, что сокращает 12 000 рабочих мест в Европе, что составляет около 20 процентов от общей численности рабочей силы, и сокращает свое производственное присутствие в регионе до 18 предприятий с 24. Он прекратил производство на трех заводах в России, закрыл завод по производству двигателей. в Бридженде, Уэльс, и закрыл завод по производству трансмиссий недалеко от Бордо, Франция.

Ford также закрыл свою штаб-квартиру в Великобритании в Уорли, Эссекс, и объединил свои британские операции в Дантоне, где у нее есть технический центр.

Ford сокращает модельный ряд легковых автомобилей в Европе, отказываясь от таких моделей, как автомобиль среднего размера Mondeo и минивэны, включая S-Max. Компания концентрируется на продажах легких коммерческих автомобилей, таких как фургон Transit, где она является лидером рынка.

По данным отраслевой ассоциации ACEA, доля автопроизводителя на рынке легковых автомобилей в прошлом году составила 4,4 процента, а объем продаж составил чуть более 510 000 единиц.

Reuters и Bloomberg внесли свой вклад в этот отчет

Ford Werke, Германия: Перераспределение, здоровье и благополучие

Организационная база

Автомобильный производитель Ford был основан в США более ста лет назад. В 1931 году Форд открыл завод в Кельн-Ниле (Кёльн, Германия). Сегодня штаб-квартира европейской компании Ford, Ford Werke GmbH, находится в Кельне, где, помимо центрального управления, компания также управляет производственными и научно-исследовательскими центрами (R&D). В настоящее время модели Fiesta и Fusion выпускаются на заводе в Кёльне, общая суточная производительность которого составляет 1600 автомобилей. Предприятие в Кельне также производит двигатели и системы трансмиссии, а также детали из листового металла, кованые и литые компоненты, которые поставляются на другие предприятия Ford в Европе и за рубежом. Общий годовой объем производства оригинальных автомобилей марки Ford в Европе составляет около 1,5 млн единиц, из которых более 50% производятся в Германии.

В настоящее время модели Fiesta и Fusion выпускаются на заводе в Кёльне, общая суточная производительность которого составляет 1600 автомобилей. Предприятие в Кельне также производит двигатели и системы трансмиссии, а также детали из листового металла, кованые и литые компоненты, которые поставляются на другие предприятия Ford в Европе и за рубежом. Общий годовой объем производства оригинальных автомобилей марки Ford в Европе составляет около 1,5 млн единиц, из которых более 50% производятся в Германии.

В Германии на заводах в Кёльн-Ниле (Кёльн) и Саарлуи работает около 38 000 сотрудников, из которых почти 9% составляют женщины. В Кёльне работает около 17 500 рабочих. Средний возраст сотрудников в настоящее время составляет около 42 лет.

Профиль персонала Ford отличается разнообразием: вместе работают сотрудники 57 разных национальностей. По этой причине разнообразие стало неотъемлемой частью корпоративной философии Ford примерно с 1997 года, идеал, который также поддерживается советом предприятия. Ввиду этого многообразия компания поставила перед собой цель продвигать индивидуальные навыки каждого сотрудника, а также ценить и использовать их личные способности и особые качества как важные ресурсы компании.

Ввиду этого многообразия компания поставила перед собой цель продвигать индивидуальные навыки каждого сотрудника, а также ценить и использовать их личные способности и особые качества как важные ресурсы компании.

Первоначальная инициатива

Запуску новой модели Ford Fiesta на заводе в Кёльне в 2002 году предшествовала полная реструктуризация всего завода практически во всех областях производства. Эти меры затронули около 5000 сотрудников, и все их рабочие места пришлось переоборудовать. В частности, проблемой стало закрытие собственного производства. В то время на предприятии работало около 500 рабочих с различной инвалидностью, которые по состоянию здоровья не могли выполнять некоторые производственные задачи и могли быть заняты только на простых сборочных работах. Поскольку около 65% этих сотрудников были тогда в возрасте старше 50 лет, перед компанией стояла задача найти новые рабочие места, соответствующие индивидуальным способностям и навыкам этих 500 сотрудников.

Это стало отправной точкой проекта FILM, меры, введенной для содействия интеграции сотрудников с приобретенными ограниченными возможностями и осуществляемой в сотрудничестве с Институтом обеспечения качества в области профилактики и реабилитации (IQPR) в Кельне. В большинстве случаев приобретенная инвалидность была обусловлена заболеваниями опорно-двигательного аппарата (47%) и сердечно-сосудистыми заболеваниями (14%). Кроме того, наблюдался сильный рост психических заболеваний, составляющий примерно 12%.

Сотрудничество между Ford и IQPR в рамках этого проекта было направлено на использование инновационных методов реинтеграции работников с приобретенными ограниченными возможностями из закрытого собственного производственного предприятия в продуктивный производственный процесс, что позволило этим работникам внести существенный вклад в создание ценности. -добавочная цепочка. Успеху проекта способствовали два важных инструмента: создание интеграционной команды и использование программного обеспечения IMBA (компьютерная программа, предназначенная для поддержки интеграции людей с ограниченными возможностями в рабочий процесс).

В 2001 году была сформирована группа интеграции. Эта команда состояла из междисциплинарного комитета с полномочиями по принятию решений, в который входили специалисты производственного цеха, медицинские специалисты из отделов здравоохранения Ford, представители комитета по работе с тяжелыми формами инвалидности, члены производственного совета, сотрудники отдела кадров, а также а также внешние специалисты IQPR. Команда стала отвечать за соответствующую интеграцию этих сотрудников. Для этой цели они применили инновационный компьютерный метод с использованием программного обеспечения IMBA. IMBA обеспечивает процесс «сравнения профилей», посредством которого требования данной работы и человеческие навыки и способности напрямую сравниваются друг с другом на основе единых характеристик. Программное обеспечение было разработано и протестировано IQPR и его партнерами по проекту междисциплинарной командой, состоящей из эргономистов, врачей и психологов, в рамках исследовательского проекта, спонсируемого Федеральным министерством здравоохранения и социальных дел. Программа перечисляет в общей сложности 70 характеристик по девяти основным категориям, например. осанка и подвижность тела, обработка информации, влияние окружающей среды, ключевые качества. Производственное предприятие Ford было первым крупным случаем применения этого инструмента, и проект полностью финансировался компанией.

Программа перечисляет в общей сложности 70 характеристик по девяти основным категориям, например. осанка и подвижность тела, обработка информации, влияние окружающей среды, ключевые качества. Производственное предприятие Ford было первым крупным случаем применения этого инструмента, и проект полностью финансировался компанией.

Этот метод позволяет работодателям устроить работника на работу, точно соответствующую его способностям. Профили способностей составляются врачами с согласия работника, и все данные рассматриваются как конфиденциальные. Чтобы убедить сотрудников принять участие в проекте и обеспечить его успех, было важно привлечь производственный совет к активному участию в разработке и реализации этого проекта.

Помимо интеграции сотрудников, проект FILM также был направлен на улучшение внутренних и внешних каналов коммуникации, укрепление социальной философии компании и реструктуризацию внутренних и внешних процессов контроля управления здравоохранением.

Развитие инициативы

В рамках реализации проекта – с февраля 2001 г. по апрель 2003 г. – прошли медицинский осмотр 503 работника бывшего собственного производства. Большинство из них были пожилыми (65% старше 50 лет) и мужчинами (чуть менее 88%). Для каждого человека был создан по крайней мере один профиль способностей. Одновременно было проанализировано в общей сложности 1 641 рабочее место на предприятии в Кельне, и на основе этого анализа были подготовлены профили квалификации рабочих мест.

по апрель 2003 г. – прошли медицинский осмотр 503 работника бывшего собственного производства. Большинство из них были пожилыми (65% старше 50 лет) и мужчинами (чуть менее 88%). Для каждого человека был создан по крайней мере один профиль способностей. Одновременно было проанализировано в общей сложности 1 641 рабочее место на предприятии в Кельне, и на основе этого анализа были подготовлены профили квалификации рабочих мест.

Профили способностей сотрудников были введены вместе с профилями квалификации для этих должностей в одну базу данных. Это позволяет сравнить текущий набор квалификаций, необходимых для заполнения данной должности, со способностями сотрудников в любой момент времени. Эта база данных служит основой для целенаправленного междисциплинарного обсуждения внутри группы интеграции относительно размещения каждого сотрудника. В таблице ниже представлены результаты интеграции, достигнутые в рамках проекта.

Категории интеграции | Количество сотрудников |

100% интегрировано в производство | 263 |

50% интегрированных (совместное использование) | 60 |

Интегрировано путем извлечения ранее переданных на аутсорсинг функций | 29 |

Интеграция в работу по уборке (ранее передавалась на аутсорсинг) | 77 |

Интегрировано в рабочие места, отличные от производственных задач | 43 |

В настоящее время не может быть трудоустроен (например, из-за хронического заболевания) | 31 |

Общее количество сотрудников | 503 |

Результаты показывают, что более половины (52,3%) тех работников, которые ранее не могли полностью выполнять производственные функции из-за какой-либо инвалидности, в настоящее время реинтегрированы в процессы, создающие добавленную стоимость.

Одним из результатов проекта стало резкое снижение уровня инвалидности среди этой группы сотрудников. Отчасти это было результатом сокращения требований к работе и/или их приспособления к конкретным потребностям и способностям задействованных сотрудников; таким образом, сотрудники снова почувствовали себя продуктивными членами команды. Доля работников в отпуске по болезни в собственном производственном отделе, которая иногда превышала 20 % до начала этого проекта, упала примерно до нормального среднего уровня для производственного персонала, т. е. от 6 до 8 %. рабочей силы после целенаправленной интеграции. Таким образом, прогулы сократились более чем вдвое. Помимо улучшения состояния здоровья, такое резкое снижение числа прогулов по болезни отражает повышение мотивации и удовлетворенности работой среди сотрудников, что в конечном итоге привело к общему увеличению возможностей трудоустройства.

Следует также отметить, что, несмотря на то, что рабочая сила продолжает стареть, дальнейшего роста инвалидности среди рабочих не произошло. Для компании заполнение 300 производственных должностей сотрудниками, чья предыдущая работа не была полностью продуктивной, принесло огромные экономические преимущества. С помощью этого метода можно было бы избежать затрат на набор персонала для производства в размере более 9 миллионов долларов в год. Эти затраты были рассчитаны на основе реинтеграции 300 сотрудников в производственный процесс на 100% или 50%.

Проект также внес некоторые изменения в профессиональные практики. Во-первых, изменились методы работы. Вместо «дефицитного подхода», с акцентом на то, что сотрудник больше не может делать, в компании теперь применяется «ресурсно-ориентированный подход». Во-вторых, изменилось положение охраны труда и техники безопасности в компании. Соблюдение требований законодательства больше не является единственным оправданием его существования, поскольку, как показано в этом проекте, он действительно принес компании ощутимые социальные и экономические выгоды.

Хорошая практика сегодня

Компания Ford может считаться пионером в области управления инвалидностью в Германии. В 2003 году в компании был создан новый ресурсоориентированный отдел по работе с инвалидами с собственным бюджетом. Этот отдел отвечает за широкий круг задач, включая координацию интеграционных команд, применение реабилитационных мер, инициирование шагов по интеграции, подачу заявок на финансирование и создание новых рабочих мест. Все это является прямым следствием проекта FILM, который был направлен на реинтеграцию работников с инвалидностью в продуктивные профессии.

Проект FILM возник из-за корпоративной проблемы, а именно необходимости провести реструктуризацию на заводе-изготовителе, чтобы облегчить разработку новой модели Fiesta. В частности, проблемой для компании стало закрытие собственного производства, на котором было занято более 500 работников с инвалидностью. Результаты показывают, что более половины (52,3%) тех сотрудников, которые ранее не могли выполнять полностью продуктивные функции из-за какой-либо инвалидности, теперь реинтегрированы в процессы, создающие добавленную стоимость. Около 12% сотрудников делят одну работу между двумя людьми, а около 29%0,6% были интегрированы в другие функции, которые ранее были переданы на аутсорсинг.

Около 12% сотрудников делят одну работу между двумя людьми, а около 29%0,6% были интегрированы в другие функции, которые ранее были переданы на аутсорсинг.

В целом, для этого проекта были определены три основных фактора успеха. Во-первых, было жизненно важно, чтобы все соответствующие корпоративные субъекты были вовлечены в формирование интеграционной команды и чтобы взаимодействие внутри команды функционировало хорошо. Во-вторых, ключевым фактором считается поддержка высшего руководства. В-третьих, было очень важно спланировать и реализовать этот проект в тесном сотрудничестве с производственным советом, чтобы убедить сотрудников участвовать в нем на добровольной основе.

Поскольку проект оказался успешным, теперь он передается как внутри компании, так и за ее пределами. Внутренние перевозки осуществляются на заводе в Кёльне, а также на заводах в Саарлуи и Валенсии (Испания). В Кёльне планируется распространить формирование интеграционных групп на другие области, помимо автомобилестроения, например.