Универсальные замки на капот электромеханические

Запирающий механизм имеет запатентованную конструкцию предотвращающее заклинивание при деформации в случае ДТП. Основное преимущество – установка на любую плоскость с отклонениями (для типа «крючок» – 45`; для типа «сфера» – 25`)

Выполнен полностью из антикоррозионных материалов. Рассчитан на долгую работу без обслуживания в суровых климатических условиях.

Механизм имеет малый размер, что позволяет установить замок на все типы автомобиля.

Преимущества замка капота Defen Time V5 :

- Надежный электромеханический привод, инновационная конструкция замка капота защищена международными и патентами РФ.

- Защита электродвигателя от перегрева и перегрузки

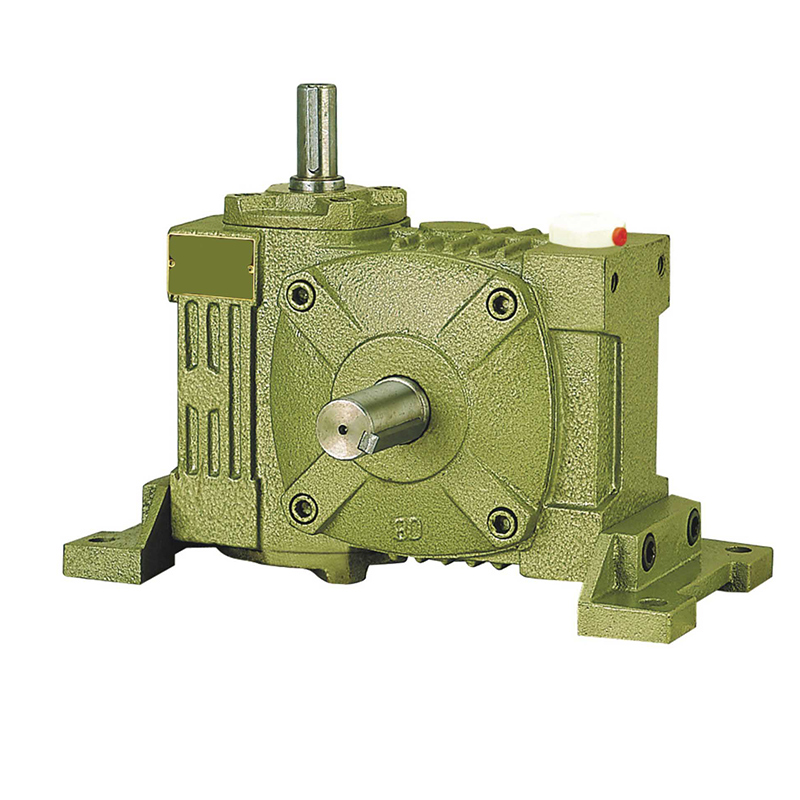

- Повышенное тяговое усилие электромеханического редуктора

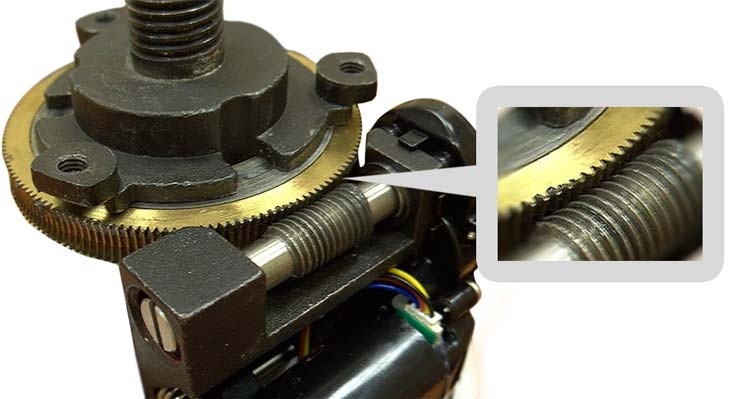

- Усиленная конструкция червячного привода

- Улучшенная система страховочного троса облегчающая аварийное открывание

- Удобен в эксплуатации, работает автоматически при запирании автомобиля.

- Инновационная муфта передачи момента вращения от электро двигателя

- Легко добавить к любой сигнализации

- 100% контроль качества основных деталей редуктора

- Пыле-влагозащищенный корпус с возможностью полной герметизации

- Фиксированное положение открыто/закрыто

- Встроенная блокировка зажигания 12V 2A

- Усиленная конструкция оболочки приводного троса

- Запорный штырь из нержавеющей стали со специальным покрытием

- Кронштейн типа крючок/сфера из закаленной стали

- Универсальная конструкция нового запорного механизма

- Выполнен из антикоррозионных материалов

- Быстрая установка

- Ограничивает доступ к механизму переключения передач

- Предотвращает хищение дорогостоящих элементов оборудования машины, расположенных в подкапотном пространстве

- Делает недоступным диагностический разъём (в тех случаях, когда он находится под капотом)

- Простое электрическое подключение

- Безопасен при ДТП, во время движения капот разблокирован

- В случае севшего аккумулятора имеется система резервного открытия

- Устанавливается на все марки автомобилей

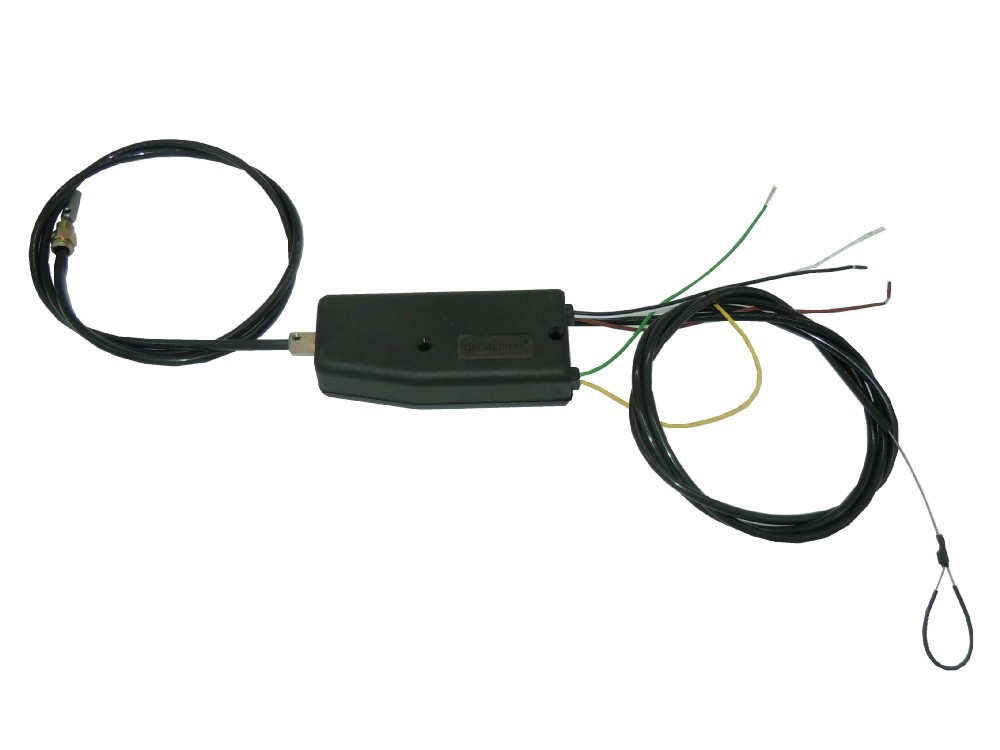

Электромеханический замок капота Defen.

time V5

time V5Электромеханический замок капота Defen.time V5 предназначен для блокировки доступа в подкапотное пространство и багажник автомобиля. Противоугонная система AUTOLIS открывает и закрывает замок при включении и отключении охраны. Замок универсален и может быть установлен на любой автомобиль.

Характеристики замка капота Defen.time V5

- Можно установить на любой автомобиль

- Имеет надежный электромеханический привод, лучшая конструкция замка капота (14 летний опыт производства и эксплуатации в суровых климатических условиях)

- Удобен в использовании (работает автоматически при включении и отключении защиты автомобиля)

- Усиленная конструкция червячного привода (служит долго)

- Качественные детали редуктора (служит долго)

- Повышенное тяговое усилие электромеханического редуктора

- Инновационная муфта передачи момента вращения от электро двигателя

- Защита электродвигателя от перегрева и перегрузки

- Улучшенная система страховочного троса

- Пыле-влагозащищенный корпус с возможностью полной герметизации

- Фиксированное положение открыто/закрыто

- Встроенная блокировка зажигания

- Усиленная конструкция оболочки приводного троса

- Запорный штырь из нержавеющей стали со специальным покрытием

- Кронштейн типа крючок/сфера из закаленной стали

- Универсальная конструкция нового запорного механизма

- Выполнен из антикоррозионных материалов

- Ограничивает доступ к механизму переключения передач

- Предотвращает хищение дорогостоящих элементов оборудования машины, расположенных под капотом

- Делает недоступным диагностический разъём (в тех случаях, когда он находится под капотом)

- Безопасен при ДТП (во время движения капот разблокирован)

- В случае севшего аккумулятора есть система резервного открытия этого замка

Defentime Pro 105 замок капота электрический для Opel / Chevrolet

Комплект замка DefenTime PRO это электромеханический замок капота. Замок блокирует открытие капота автомобиля когда он находится на охране. Блокировка капота происходит дополнительным замковым устройством изнутри.

Замок блокирует открытие капота автомобиля когда он находится на охране. Блокировка капота происходит дополнительным замковым устройством изнутри.

Привод замка – электрический, управление осуществляется с пульта сигнализации или иммобилайзера.

Особенностью DefenTime PRO является то ,что установка происходит без доработки и сверления с использованием штатных мест. Комплекты разработаны для каждой марки автомобиля.

Тип управления – Электрический Defentime.

Фиксатор штатной скобы капота подключен к электрическому замку Defentime устанавливаемый под капотом. Привод подключается к сторонней автосигнализации или отдельному иммобилайзеру. При постановке в охрану сигнал подается на замок и он запирает капот.

Пользователю не надо производить никаких дополнительны действий для обеспечения максимальной охраны автомобиля.

Преимущества замка капота Defen Time V5 :

- Надежный электромеханический привод, инновационная конструкция замка капота защищена международными и патентами РФ.

- Защита электродвигателя от перегрева и перегрузки

- Повышенное тяговое усилие электромеханического редуктора

- Усиленная конструкция червячного привода

- Улучшенная система страховочного троса облегчающая аварийное открывание

- Удобен в эксплуатации, работает автоматически при запирании автомобиля.

- Инновационная муфта передачи момента вращения от электродвигателя

- Легко добавить к любой сигнализации

- 100% контроль качества основных деталей редуктора

- Пыле-влагозащищенный корпус с возможностью полной герметизации

- Фиксированное положение открыто/закрыто

- Встроенная блокировка зажигания 12V 2A

- Усиленная конструкция оболочки приводного троса

- Запорный штырь из нержавеющей стали со специальным покрытием

- Выполнен из антикоррозионных материалов

- Быстрая установка

- Ограничивает доступ к механизму переключения передач

- Предотвращает хищение дорогостоящих элементов оборудования машины, расположенных в подкапотном пространстве

- Делает недоступным диагностический разъём (в тех случаях, когда он находится под капотом)

- Простое электрическое подключение

- Безопасен при ДТП, во время движения капот разблокирован

- В случае севшего аккумулятора имеется система резервного открытия

. Тип фиксатора – фиксатор устанавливается на специальный кронштейн

Тип фиксатора – фиксатор устанавливается на специальный кронштейн

Для автомобилей (см. совместимость) разработан специальный кронштейн для установки на места крепления штатного замка капота. Выполнен в виде стальной пластины выдерживающей огромное усилие на разрыв. Кронштейн имеет отличный вид т.к покрашен в черный цвет и имеет антикоррозийное покрытие. На кронштейн устанавливается фиксатор в который заходит штатная запорная петля капота.

Самоблокирующаяся червячная передача

– работа, применение и преимущества самоблокирующейся червячной передачи

Что такое червячная передача?

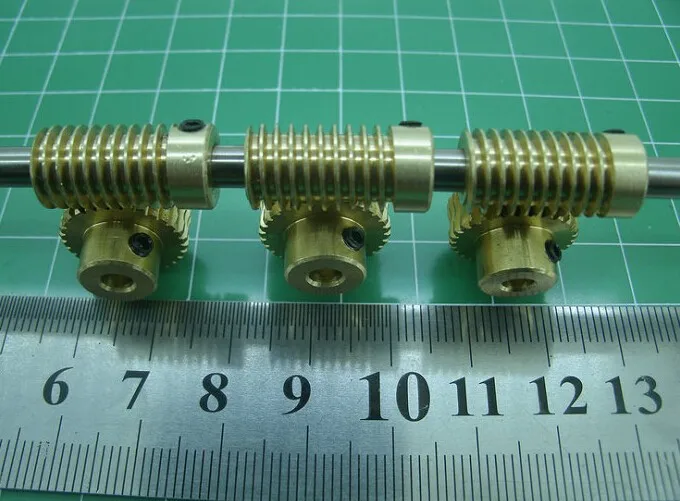

Червячная передача – это зубчатая передача, в которой одна из зубчатых передач является червячной (винтовой), а другая – прямозубой.

Для передачи мощности входной крутящий момент применяется к червяку, и он вращается и передает крутящий момент на прямозубую шестерню. В результате шестерня вращается. На рисунке выше показана червячная передача с одним пуском. Это однократный запуск, поскольку вы можете видеть, что одна нить оборачивается вокруг червя. Аналогичным образом возможны двух-, трех- и многозаходные червячные передачи.

Аналогичным образом возможны двух-, трех- и многозаходные червячные передачи.

Самоблокирующаяся червячная передача

Самоблокирующаяся червячная передача – это тип червячной передачи, который не допускает взаимозаменяемости входной и выходной шестерен. Как вы знаете, в прямозубых зубчатых передачах вы можете поменять местами ведущую шестерню и ведомую шестерню, но то же самое невозможно для червячных передач с самоблокирующимся типом. Для этого типа шестерни червяк всегда действует как ведущая шестерня, а прямозубая шестерня как ведомая шестерня – наоборот, невозможно.Если вы попытаетесь запустить его в противном случае, он заблокируется автоматически.

Фактически, большинство используемых в промышленности червячных передач относятся к самоблокирующемуся типу. Но вы, конечно, можете разработать червячную передачу без самоблокировки. Приблизительно, если тангенс угла винтовой линии червячной передачи меньше, чем коэффициент трения между червяком и шестерней, то червячная передача должна быть самоблокирующейся типа . Более точное управляющее уравнение для обеспечения самоблокировки червячной передачи:

Более точное управляющее уравнение для обеспечения самоблокировки червячной передачи:

f

Где,

f – Коэффициент трения между червяком и шестерней.

θn- – угол давления зубчатой передачи

Λ- Угол наклона винтовой линии червяка.

Преимущества самоблокирующейся червячной передачи

- Вы можете добиться большого передаточного числа (до 200: 1) с помощью самоблокирующейся червячной передачи без увеличения размера коробки передач. Как? Поворот на 360 градусов одинарного стартового червяка заставляет прямозубую шестерню зацепления вращаться на один зуб.Таким образом, если прямозубая шестерня с 10 зубьями входит в зацепление с одинарным стартовым червяком, вы сразу получите передаточное число 10: 1. Принимая во внимание, что для достижения того же передаточного числа с помощью цилиндрической зубчатой передачи вы должны использовать другую прямозубую цилиндрическую шестерню на 100 зубьев с этой прямозубой шестерней на 10 зубцов.

Итак, представьте себе сравнительное уменьшение размеров.

Итак, представьте себе сравнительное уменьшение размеров. - Вы можете подумать об использовании самоблокирующейся червячной передачи для приложений, где требуется нагрузка против силы тяжести.

- Вы можете подумать об использовании самоблокирующейся червячной передачи, когда входной и выходной валы перпендикулярны друг другу.

Недостатки самоблокирующейся червячной передачи

- Огромное тепловыделение является одной из проблем для зубчатой передачи этого типа. Однако эту проблему можно решить, если в конструкции предусмотреть надлежащий отвод тепла.

- Еще одной проблемой для зубчатых передач этого типа является высокое контактное напряжение. Чем меньше площадь контакта между червяком и шестерней, тем больше напряжение. Охватывающая червячная передача – одно из решений проблемы.

Заключение

Самоблокирующаяся червячная передача не допускает взаимозаменяемости между входным и выходным валами и поэтому находит множество промышленных применений. Большое передаточное число редуктора может быть достигнуто за счет использования самоблокирующейся червячной передачи без увеличения размера коробки передач.

Большое передаточное число редуктора может быть достигнуто за счет использования самоблокирующейся червячной передачи без увеличения размера коробки передач.

Терминология и формулы цилиндрического зубчатого колеса

Что такое прямозубая шестерня?

Цилиндрическая зубчатая передача – один из самых простых и распространенных типов цилиндрических зубчатых колес. Прямозубые шестерни имеют прямые зубья, идущие параллельно валу.

Эти шестерни просты в изготовлении и могут использоваться в различных областях. Эти приложения включают увеличение или уменьшение скорости, умножение крутящего момента и повышение точности систем позиционирования.

В этом блоге мы собираемся дать определение терминологии прямозубого зубчатого колеса и предоставить формулы для определения значений этих терминов.

Цилиндрические зубчатые колеса – термины, определения и расчеты

Следующие термины относятся к цилиндрическим зубчатым колесам:

- Приложение : Высота зуба над делительной окружностью.

- Люфт : зазор между двумя сопряженными зубьями отдельных шестерен.

- Базовая окружность : Теоретическая окружность, используемая для создания эвольвентной кривой при создании профилей зубьев.

- Межосевое расстояние : Расстояние между центральными валами двух шестерен.

- Хордовое приложение : Расстояние между хордой, проходящей через точки, где

- делительная окружность пересекает профиль зуба и вершину зуба.

- Толщина хорды : Толщина зуба, измеренная по хорде, проходящей через точки, где делительная окружность пересекает профиль зуба.

- Шаг окружности : Измерение длины дуги делительной окружности от одной точки на зубе до той же точки на соседнем зубе.

- Толщина круга : толщина зуба на делительной окружности.

- Зазор : Зазор между малым диаметром одной шестерни и большим диаметром ответной шестерни.

- Dedendum : Глубина зуба между делительной окружностью и малым диаметром.

- Диаметр деления : число зубьев на дюйм делительного диаметра.

- Скругление : Маленький радиус, соединяющий профиль зуба с корневой окружностью.

- Модуль : количество зубьев на миллиметр делительного диаметра.

- Внешний диаметр : Наибольший диаметр шестерни.

- Шестерня : шестерня меньшего размера в любой паре с зацеплением.

- Окружность шага : Окружность, радиус которой равен расстоянию от центра шестерни до точки тангажа. Здесь измеряется скорость передачи.

- Диаметр шага : Диаметр делительной окружности.

- Точка тангажа : Точка касания делительных окружностей пары сопряженных шестерен.

- Угол давления : угол между линией воздействия и линией, перпендикулярной линии центров.

- Окружность корня (или дендендума) : Меньший диаметр зуба.

- Передаточное число : Отношение оборотов входной шестерни к оборотам выходной шестерни в течение заданного промежутка времени.

- Вся глубина : Высота зуба от большого диаметра до меньшего диаметра шестерни.

- Рабочая глубина : Глубина, на которую зуб входит в пространство между зубьями ответной шестерни.

Формулы для определения некоторых из этих терминов включают:

| Приложение | 1.0 ÷ диаметральный шаг |

| Клиренс | 0,157 ÷ диаметральный шаг |

| Диаметр диаметра | Число зубьев ÷ делительный диаметр |

| Число зубцов | Диаметр шага * диаметральный шаг |

| Внешний диаметр | (Количество зубьев + 2) ÷ диаметральный шаг |

| Диаметр шага | Число зубьев ÷ диаметральный шаг |

| Толщина зуба | 1. 5708 ÷ диаметральный шаг 5708 ÷ диаметральный шаг |

| Вся глубина | 2,157 ÷ диаметральный шаг |

| Рабочая глубина | 2 ÷ диаметральный шаг |

Обзор цилиндрических зубчатых колес

Прямозубые шестерни обратного инжиниринга

Нас часто спрашивают, как реконструировать прямозубые цилиндрические зубчатые колеса и есть ли у нас возможности для этого. Ответ – да, мы можем перепроектировать образцы клиентов. Мы используем координатно-измерительную машину (КИМ) в сочетании со специализированным программным обеспечением для зубчатых колес для определения точных параметров данной цилиндрической зубчатой передачи.

Хотя можно реконструировать прямозубое цилиндрическое зубчатое колесо с помощью простых измерительных инструментов и некоторых быстрых вычислений, этот метод можно использовать только для стандартных зубчатых колес. Часто зубчатое колесо будет изготовлено на заказ для конкретного применения, и некоторые размеры или допуски будут изменены. Поэтому для определения истинных параметров зубчатого колеса необходимо использовать КИМ или специальный прибор для проверки зубчатых колес. Для получения информации об этом процессе посетите наше руководство по прямозубым цилиндрическим зубчатым колесам с обратной конструкцией.

Поэтому для определения истинных параметров зубчатого колеса необходимо использовать КИМ или специальный прибор для проверки зубчатых колес. Для получения информации об этом процессе посетите наше руководство по прямозубым цилиндрическим зубчатым колесам с обратной конструкцией.

Производство необходимого снаряжения в Grob

В Grob мы можем создать холоднокатаные прямозубые цилиндрические зубчатые колеса, которые точно соответствуют требованиям вашего проекта.Наши стандартные шестерни доступны из углеродистой стали с низким и средним содержанием углерода или алюминия, и они доступны с углами давления 14,5 ° или 20 °.

Мы – семейная компания, которая работает в течение 90 лет, и в нашем производственном предприятии и штаб-квартире, расположенных в Графтоне, штат Висконсин, работают 60 технических специалистов и инженеров. Мы обладаем опытом и навыками, необходимыми для производства качественной продукции в срок, установленный для вашего проекта.

Для получения дополнительной информации о наших возможностях по производству зубчатых колес, пожалуйста, свяжитесь с нами.

Производство червячных передач с одним конвертом | Журнал Gear Solutions Ваш ресурс для индустрии зубчатых передач

Во-первых, основы. Червячные передачи используются для передачи мощности между непараллельными, непересекающимися валами, обычно имеющими угол вала 90 градусов, и состоят из червяка и ответного элемента, называемого червячным колесом или червячной передачей. Червяк имеет зубцы, обернутые вокруг цилиндра, похожие на резьбу винта. Червячные передачи обычно используются в приложениях, где передаточное отношение скорости составляет от 3: 1 до 100: 1, а также в ситуациях, когда требуется точная индексация вращения.Соотношение червячного набора определяется делением количества зубьев червячного колеса на количество червячных резьб.

Направление вращения червячного колеса зависит от направления вращения червяка и от того, срезаны ли зубья червяка влево или вправо. Рука спирали одинакова для обоих сопрягаемых элементов. Наборы червячных передач сделаны так, что один или оба элемента частично наматываются вокруг другого.

Червячные передачи с одинарным охватом имеют цилиндрический червяк с зубчатым колесом, частично намотанным на червяк.В червячных передачах с двойным охватом оба элемента имеют сужение и намотаны друг на друга. Цилиндрические зубчатые колеса с перекрестными осями не имеют зазоров и иногда называются червячными зубчатыми колесами без охвата.

Зубья червяка могут иметь различные формы и не стандартизированы в отличие от зубчатых колес с параллельными осями, но червячное колесо должно иметь сформированные зубья для обеспечения сопряженного действия. Одной из характеристик червячного колеса с одинарным охватом является то, что на нем имеется горловина (см. Рисунок 1) для увеличения отношения контакта между зубьями червяка и червячного колеса.Это означает, что несколько зубцов находятся в сетке, постоянно распределяя нагрузку. Результат – повышенная грузоподъемность при более плавной работе.

Рисунок 1 В работе червячные колеса с одним охватом имеют линейный контакт. При прохождении зуба червячного колеса через сетку линия контакта проходит по всей ширине и высоте зоны воздействия. Одной из характеристик червячной передачи является то, что зубья имеют более высокую скорость скольжения, чем прямозубые или косозубые шестерни. В червячной передаче с низким передаточным числом скорость скольжения превышает скорость червяка по продольной оси.Хотя статическая способность червяков высока, отчасти из-за высокого коэффициента контакта червячного набора, их рабочая мощность ограничена из-за тепла, выделяемого при контакте скользящих зубьев. Из-за износа, возникающего в результате действия скольжения, по возможности следует избегать общих факторов между количеством зубьев червячного колеса и количеством резьбы в червяке.

При прохождении зуба червячного колеса через сетку линия контакта проходит по всей ширине и высоте зоны воздействия. Одной из характеристик червячной передачи является то, что зубья имеют более высокую скорость скольжения, чем прямозубые или косозубые шестерни. В червячной передаче с низким передаточным числом скорость скольжения превышает скорость червяка по продольной оси.Хотя статическая способность червяков высока, отчасти из-за высокого коэффициента контакта червячного набора, их рабочая мощность ограничена из-за тепла, выделяемого при контакте скользящих зубьев. Из-за износа, возникающего в результате действия скольжения, по возможности следует избегать общих факторов между количеством зубьев червячного колеса и количеством резьбы в червяке.

Из-за относительно высоких скоростей скольжения, обычно червяк изготавливают из материала, более твердого, чем материал, выбранный для червячного колеса.Материалы разной твердости менее подвержены истиранию. Чаще всего червячная передача состоит из червяка из закаленной стали, зацепленного с бронзовым червячным колесом. Выбор конкретного типа бронзы основывается на тщательном рассмотрении используемой системы смазки и других условий эксплуатации. Бронзовое червячное колесо более пластично, с меньшим коэффициентом трения. Для червячных агрегатов, работающих на низкой скорости или в условиях высоких температур, чугун может использоваться в качестве червячного колеса. Червяк проходит через гораздо больше циклов контактного напряжения, чем червячное колесо, поэтому для червяка предпочтительно использовать более твердый и прочный материал.Подробный анализ применения может указать, что другие комбинации материалов будут работать удовлетворительно.

Выбор конкретного типа бронзы основывается на тщательном рассмотрении используемой системы смазки и других условий эксплуатации. Бронзовое червячное колесо более пластично, с меньшим коэффициентом трения. Для червячных агрегатов, работающих на низкой скорости или в условиях высоких температур, чугун может использоваться в качестве червячного колеса. Червяк проходит через гораздо больше циклов контактного напряжения, чем червячное колесо, поэтому для червяка предпочтительно использовать более твердый и прочный материал.Подробный анализ применения может указать, что другие комбинации материалов будут работать удовлетворительно.

Червячные передачи иногда выбирают для использования, когда приложение требует необратимости. Это означает, что червяк не может приводиться в движение силой, подаваемой на червячное колесо. Необратимость возникает, когда угол опережения равен или меньше статического угла трения. Чтобы предотвратить обратное движение, обычно необходимо использовать угол опережения не более 5 градусов. Эта характеристика является одной из причин того, что червячные передачи широко используются в подъемном оборудовании.Необратимость обеспечивает защиту в случае отключения электроэнергии.

Эта характеристика является одной из причин того, что червячные передачи широко используются в подъемном оборудовании.Необратимость обеспечивает защиту в случае отключения электроэнергии.

Важно, чтобы корпуса червячной передачи были изготовлены точно. Как угол вала в 90 градусов между червяком и червячным колесом, так и межосевое расстояние между валами имеют решающее значение, так что зубья червячного колеса будут правильно наматываться вокруг червяка, чтобы поддерживать рисунок контакта. Неправильные условия монтажа могут создавать точечный, а не линейный контакт. Возникающее в результате высокое единичное давление может вызвать преждевременный выход из строя червячного агрегата.

Размер зубьев червяка обычно указывается в осевом шаге. Это расстояние от одной резьбы до другой, измеренное в осевой плоскости. Когда угол вала составляет 90 градусов, осевой шаг червяка и круговой шаг червячного колеса равны. Червячные наборы с мелким шагом нередко имеют размер зубьев, указанный в терминах диаметрального шага. Используемые углы давления зависят от углов подъема и должны быть достаточно большими, чтобы предотвратить подрезание зубьев червячного колеса.Для обеспечения люфта зубья червяка принято утончать, но не зубья червячной передачи.

Используемые углы давления зависят от углов подъема и должны быть достаточно большими, чтобы предотвратить подрезание зубьев червячного колеса.Для обеспечения люфта зубья червяка принято утончать, но не зубья червячной передачи.

Нормальный круговой шаг и угол нормального давления червячного и червячного колеса должны быть одинаковыми. Из-за разнообразия форм зубьев для червячной передачи обычной практикой является определение формы зубьев червяка, а затем разработка инструментов для изготовления зубьев червячного колеса, имеющих сопряженный профиль. По этой причине червяки или червячные колеса, имеющие одинаковый шаг, угол давления и количество зубьев, не обязательно взаимозаменяемы.

Способы производства червя

Точная форма червячных зубов зависит от метода обработки зубов. Червяки можно фрезеровать на резьбонарезном станке или аналогичном станке с использованием фрезы с двойным конусом, имеющей внутренний угол, равный двукратному углу давления червяка. Шлифование червячных зубьев обычно выполняется на резьбошлифовальном станке с использованием шлифовального круга, имеющего форму двойного конуса. Червячные зубы также могут быть изготовлены с помощью одноточечного инструмента на токарном станке.Этот же метод используется для нарезания резьбы винта. В производственных количествах червяков с мелким шагом зубья часто изготавливаются путем накатывания с использованием того же типа оборудования, что и для накатывания резьбы винта. Червяки с множественной резьбой часто производятся с помощью зубофрезерования, когда зубья образуют косозубую шестерню. Кроме того, доступно оборудование для чистовой обработки червячных зубьев путем шлифования одной боковой поверхности зуба за раз, используя плоскую сторону шлифовального круга. Также доступны станки, использующие те же принципы для фрезерования зубьев.Эта система чаще всего используется для борьбы с крупными червями.

Червячные зубы также могут быть изготовлены с помощью одноточечного инструмента на токарном станке.Этот же метод используется для нарезания резьбы винта. В производственных количествах червяков с мелким шагом зубья часто изготавливаются путем накатывания с использованием того же типа оборудования, что и для накатывания резьбы винта. Червяки с множественной резьбой часто производятся с помощью зубофрезерования, когда зубья образуют косозубую шестерню. Кроме того, доступно оборудование для чистовой обработки червячных зубьев путем шлифования одной боковой поверхности зуба за раз, используя плоскую сторону шлифовального круга. Также доступны станки, использующие те же принципы для фрезерования зубьев.Эта система чаще всего используется для борьбы с крупными червями.

Важно отметить, что изменения в методах производства могут привести к значительному отличию профилей зубьев, особенно в случае более высоких углов подъема. Например, червяк, фрезерованный с помощью резьбовой фрезы диаметром 150 мм, будет иметь форму зуба, отличную от формы зуба червяка с таким же осевым шагом и углом давления, который был заточен шлифовальным кругом диаметром 500 мм, хотя основные принципы резания одинаковы.

Зубья червячного колеса чаще всего изготавливаются с помощью зубофрезерования.Обычно используются два метода – метод радиальной подачи или метод тангенциальной подачи (см. Рисунок 2 и рисунок 3). Любой метод может быть использован для изготовления червячного колеса с горловиной. Прежде чем плита может быть спроектирована и изготовлена, необходимо, чтобы проектировщику была предоставлена информация о способе производства червяка и деталях профиля зуба червяка, чтобы варочная панель могла изготавливать червячное колесо с профилем зуба, сопряженным с Червь.

В любом из этих методов варочная панель не подается в осевом направлении по отношению к червячному колесу, а ее положение фиксируется.Осевое положение фрезы при образовании зубьев определяет положение оси червяка.

Рисунок 3 Теоретически варочная панель дублирует червяк в отношении шага окружности, угла давления и формы зуба, но если бы варочная панель была изготовлена в соответствии с этими спецификациями, варочная панель не могла бы использоваться после первой переточки, как это было бы быть меньше червяка. В результате резки червячного колеса с помощью фрезы, которая меньше червяка, будет то, что при использовании червяк будет контактировать с червячным колесом только на внешних краях зубьев.

В результате резки червячного колеса с помощью фрезы, которая меньше червяка, будет то, что при использовании червяк будет контактировать с червячным колесом только на внешних краях зубьев.

Червячные червяки для нарезания червячных колес разработаны таким образом, чтобы они были больше, чем червяки, на величину, позволяющую выполнить несколько переточек перед заменой фрезы. Использование фрезы немного больше червяка вызывает две вещи: 1) увеличенный радиус кривизны приводит к тому, что контакт зубьев концентрируется в центре зубьев червячного колеса, и; 2) необходимо будет внести небольшую поправку в угол 90 градусов между осевыми линиями варочной панели и червячного колеса. Производитель варочной панели может предоставить информацию о методах расчета величины угловой коррекции, необходимой в любой момент на протяжении всего срока службы варочной панели.

Зубофрезерование с радиальной подачей (рис. 2) чаще всего используется для червячных колес с относительно низким углом подъема и для продукции товарного качества. Для замены поврежденного или изношенного оборудования производится большое количество червячных передач. Многие из них производятся на заводах, у которых нет оборудования для производства червячных колес каким-либо способом, кроме фрезерования с радиальной подачей. Количество канавок в червячной фресе влияет на точность профиля зуба, который формируется в виде множества плоскостей или граней.Зубофрезерование с радиальной подачей обычно считается наиболее экономичным методом производства червячных колес.

Для замены поврежденного или изношенного оборудования производится большое количество червячных передач. Многие из них производятся на заводах, у которых нет оборудования для производства червячных колес каким-либо способом, кроме фрезерования с радиальной подачей. Количество канавок в червячной фресе влияет на точность профиля зуба, который формируется в виде множества плоскостей или граней.Зубофрезерование с радиальной подачей обычно считается наиболее экономичным методом производства червячных колес.

Тангенциальное зубофрезерование (рис. 3) обычно является предпочтительным методом для изготовления червячных колес с большими углами подъема и зубчатых колес, требующих особо точных профилей зубьев. Необходимо использовать зубофрезерный станок, оборудованный дифференциальной передачей, чтобы при вращении варочная панель подавалась продольно вдоль своей оси. Варочная панель имеет коническую и цилиндрическую части.Коническая часть варочной панели делает зубья шероховатыми, а по мере продвижения, цилиндрическая часть конфорки чистит зубья. Комбинация вращательного и осевого движения создает условия, аналогичные использованию фрезы с множеством режущих канавок. Вследствие этого профиль зуба состоит из множества очень мелких плоских поверхностей, более приближенных к теоретическому профилю зуба.

Комбинация вращательного и осевого движения создает условия, аналогичные использованию фрезы с множеством режущих канавок. Вследствие этого профиль зуба состоит из множества очень мелких плоских поверхностей, более приближенных к теоретическому профилю зуба.

Зуборезание на мухе или зубофрезерование – еще один метод изготовления червячных колес. При этом используется режущий инструмент, который по сути представляет собой один чистовой зуб от червячной фрезы, установленный в подходящем держателе на валу зубофрезерного станка, оборудованного для тангенциального фрезерования.Этот единственный зуб проходит через изделие по касательной. Режущий инструмент обычно называют «летучим резаком» или «летающим инструментом». Инструмент выполняет черновую и чистовую обработку червячного колеса за один проход, за исключением случаев, когда количество зубьев шестерни и количество резьбы червяка имеют общий множитель. В этих случаях необходимо будет проиндексировать маховой инструмент для каждой резьбы червяка, пока червячное колесо не будет завершено.

Нахлыстовая резка (Рис. 4) имеет несколько преимуществ перед зубофрезерованием.Режущий инструмент можно изготавливать намного быстрее и дешевле, чем варочную панель. Эти вопросы имеют особое значение в случаях очень ограниченного количества деталей или в ситуациях, когда целью является своевременное производство червячного колеса, например, в случае поломки. Другие преимущества перед зубофрезерованием заключаются в том, что у фрезерного инструмента нет ошибок шага, ошибок расстояния между канавками или ошибок изменения формы от зуба к зубу. Кроме того, резка нахлыстом обеспечивает отличный контроль расстояния между центрами резки. Профиль фрезы может быть выбран таким образом, чтобы обеспечить оптимальную посадку червяка и червячного колеса.По этим причинам резка на ходу часто является предпочтительным методом чистовой обработки червячных колес, используемых для точной индексации.

Изготовление зубьев червячного колеса методом нарезания нахлыстом занимает гораздо больше времени, чем другие системы создания зубьев. Для этого есть несколько причин, одна из которых заключается в том, что один зуб удаляет весь материал из промежутков между зубами. Кроме того, для достижения высокой точности и чистоты поверхности тангенциальная подача должна быть небольшой; это особенно верно в случае червей, имеющих несколько нитей и нецелое отношение.Чтобы сократить время производства, червячные колеса иногда обрабатывают фрезерованием или фрезерованием перед окончательной обработкой нахлыстом.

Для этого есть несколько причин, одна из которых заключается в том, что один зуб удаляет весь материал из промежутков между зубами. Кроме того, для достижения высокой точности и чистоты поверхности тангенциальная подача должна быть небольшой; это особенно верно в случае червей, имеющих несколько нитей и нецелое отношение.Чтобы сократить время производства, червячные колеса иногда обрабатывают фрезерованием или фрезерованием перед окончательной обработкой нахлыстом.

Инспекция

Приемлемость набора червяков обычно зависит от формы контакта и люфта. Проверка червяков и червячных колес имеет много общего с проверкой как косозубых, так и конических зубчатых колес. Профиль червяка и вывод можно проверить, а схемы контактов можно использовать для проверки условий спаривания.

Цилиндрические червяки проверяются прямым измерением.Шаг шага и расстояние между зубьями можно измерить на том же оборудовании, которое используется для проверки косозубых зубчатых колес. Профиль зуба обычно не является истинной эвольвентной поверхностью, а скорее имеет прямолинейную или почти прямолинейную форму. Доступно контрольно-измерительное оборудование, которое может измерять профиль, указывая отклонение от прямой линии. Толщина зуба червяка может быть проверена измерением на пальцах или штангенциркулем зуба шестерни.

Доступно контрольно-измерительное оборудование, которое может измерять профиль, указывая отклонение от прямой линии. Толщина зуба червяка может быть проверена измерением на пальцах или штангенциркулем зуба шестерни.

Червячные колеса проверяются путем их зацепления либо с сопряженным червяком, либо с основным червяком.Это можно сделать с помощью универсальной машины для проверки червячной передачи или специального контрольного приспособления. При подготовке к проверке контакта на червяк и червячное колесо наносится маркировочный состав контрастных цветов. Червяк входит в зацепление с червячным колесом и установлен на правильном межосевом расстоянии. Червяк вращается, приводя в движение шестерню. Это должно продолжаться до тех пор, пока червячное колесо не сделает хотя бы один оборот. Полученный рисунок контакта проверяется на ширину, длину и расположение. В требованиях к конструкции обычно указываются размер и расположение пятна контакта в зависимости от нагрузки на зуб, скорости, отношения контакта, точности и области применения. Следует избегать контакта на крайних краях зубьев, особенно при отсутствии контакта в центральной части зубцов. Если производителю доступна информация о применении, общепринятой практикой является разработка рисунка подшипника, обеспечивающего меньший контакт на «входящей» стороне сетки. Это позволяет смазке попасть в зону контакта.

Следует избегать контакта на крайних краях зубьев, особенно при отсутствии контакта в центральной части зубцов. Если производителю доступна информация о применении, общепринятой практикой является разработка рисунка подшипника, обеспечивающего меньший контакт на «входящей» стороне сетки. Это позволяет смазке попасть в зону контакта.

Из-за скользящего действия между червяком и червячным колесом червячные агрегаты при первоначальном вводе в эксплуатацию изнашиваются больше, чем другие типы зубчатых колес.По этой причине требования позволят использовать более ограниченный рисунок контакта на новых деталях в ожидании быстрого износа.

Кроме того, из-за вогнутой формы зубьев червячного колеса нецелесообразно измерять толщину зуба с помощью штифтов, шариков или суппортов для зубьев шестерен. Измерения люфта пары косвенно позволяют измерить толщину зубьев. Люфт следует проверять в нескольких местах; вариации люфта указывают на вариации эксцентриситета или расстояния между зубьями.

, позволяющее проверять как червяки, так и червячные колеса в координатно-измерительных машинах. Несмотря на то, что это не замена схемы контакта и контроля люфта, это очень ценное дополнение к более традиционным методам контроля.

Заключение

Червячные передачи используются в течение нескольких сотен лет, и червячные передачи с одинарным охватом являются наиболее распространенным типом червяков. Правильно спроектированный и изготовленный червячный редуктор представляет собой компактную форму редуктора, который имеет низкий уровень шума и вибрации и устойчив к кратковременным перегрузкам.Червячные передачи можно изготавливать экономично, и при правильном уходе и смазке они обеспечат долгий срок службы.

Список литературы

- ANSI / AGMA 2011-A98 Допуски и методы проверки цилиндрических червячных передач, Американская ассоциация производителей зубчатых передач, 1998 г.

- ANSI / AGMA 6022-C93 Руководство по проектированию цилиндрических червячных передач Американская ассоциация производителей зубчатых передач, 1993 г.

- Dudley’s Gear Design Handbook, 2nd Edition, Д. Таунсенд, редактор. Макгроу-Хилл, 1992

- Геометрия шестерен и прикладная теория, Файдор Литвин.Прентис Холл, 1994

Что такое Gear: определение, типы, формулы, процесс и факты

Шестерни – еще одно важное изобретение. Шестерни – колеса с зубьями. Это простые машины, использующие силу. Велосипеды, нецифровые часы, заводные игрушки и многие другие машины работают с шестеренками. Зубчатые передачи могут изменять скорость, крутящий момент и направление источника питания. Есть типы зубчатых колес, такие как прямозубая, косозубая, червячная, реечная и зубчатая. Он наблюдает за шестернями, используемыми почти во всех механических устройствах, для получения разного крутящего момента и передаточного числа.Двигатель является основным источником энергии, который вырабатывает энергию от сгорания химических веществ, таких как дизельное топливо, бензин, КПГ и СНГ, эта мощность передается на приводимые в движение объекты, такие как колеса, двигатели, насосы.

- Зубчатая рейка: состоит из прямоугольной или круглой шестерни в форме стержня с сопряженной малой шестерней, которая изменяет вращательное движение на линейное.

- Винтовая передача: они используются в валах со смещением. По форме они такие же, как косозубые шестерни.

- Helical Gear: Тихая и способная передавать больший крутящий момент, чем прямозубые цилиндрические шестерни. Цилиндрические шестерни со спиралевидным следом зуба.

- Коническая шестерня: эти конические шестерни используются при пересечении валов. Существуют также конические шестерни со спиральными зубьями, называемые спирально-коническими шестернями.

- Внутренняя шестерня: Зубья шестерни помогают при резке внутренней поверхности полых цилиндрических форм и используются в планетарных зубчатых передачах. Зубья шестерни нарезаются на зубодробильных станках.

Модуль – это единица размера, показывающая, насколько велика или мала шестерня. Это исходное отношение диаметров шестерни, деленное на количество зубьев. Пример: предположим, что находятся в контакте два фрикционных шкива, диаметры которых равны контрольным диаметрам.

Это исходное отношение диаметров шестерни, деленное на количество зубьев. Пример: предположим, что находятся в контакте два фрикционных шкива, диаметры которых равны контрольным диаметрам.

Для получения модуля необходимо знать формулу:

Модуль с круглым шагом MOD = CP 3.1416

Модуль Diametral Pitch-MOD = 25,4 DP

Внешний диаметр модуля и количество зубцов MOD = OD N + 2

Диаметр шага – модуль и количество зубцов – PD = MOD x N

Формула зубьев шестерни:Dedendum (d) -Whole Depth and Addendum-d = how – a

Толщина зуба (t) на диаметре шага – диаметральный шаг (P) t = 1,5708 / P

Рабочая глубина (WD) .- Приложение-WD = 2 (a)

Межосевое расстояние (C) – Нормальный диаметральный шаг (P) и количество зубьев в обеих передачах-C = (N1 + N2) / 2P

Процесс формирования зубчатого колеса: Зубообрабатывающее нарезание – это любой процесс обработки для создания зубчатого колеса. Наиболее распространенный процесс зубофрезерования включает в себя зубофрезеровку, протяжку, фрезерование и шлифование. Зубчатые колеса можно изготавливать с помощью различных процессов, таких как ковка, экструзия, порошковая обработка, металлургия и вырубка.

Наиболее распространенный процесс зубофрезерования включает в себя зубофрезеровку, протяжку, фрезерование и шлифование. Зубчатые колеса можно изготавливать с помощью различных процессов, таких как ковка, экструзия, порошковая обработка, металлургия и вырубка.

концепция шестерен

- В станках обычно используются две или более шестерни разных размеров; одна передача часто больше другой.

- Меньшая шестерня обычно вращается быстрее, чем большая. У большей шестерни обычно больше зубьев, чем у меньшей.

- Шестерни со скошенной кромкой включают одну шестерню, расположенную под углом к другой шестерне.

- Первые шестерни были деревянными с деревянными зубьями, они использовались в водяных мельницах, ветряных мельницах и т. Д.

- Когда одна шестерня поворачивается, она также включает другую шестерню.

- В автомобиле используются шестерни косозубые.

- В часах используются металлические шестерни.

- Шестерни используются для увеличения скорости или мощности или передачи мощности от одной части машины к другой.

Нравится:

Нравится Загрузка…

СвязанныеПонимание профиля зуба шестерни и формулы модуля шестерни

Геометрия простого прямозубого зубчатого колеса сложна. Многочисленные размерные параметры определяют форму профиля зуба, определяют, как шестерни подходят друг к другу, и определяют места, где силы действуют на зубья шестерни. Два наиболее важных параметра, которые часто путают друг с другом, – это делительный диаметр (или средний диаметр резьбы), обычно обозначаемый как (d), и модуль (или модуль), обычно обозначаемый как (м).

Проще говоря, делительный диаметр – это диаметр невидимого цилиндра, который проходит приблизительно через «середину» зубьев шестерни, определяя то, что обычно называют «делительной окружностью». Кроме того, эта делительная окружность определяется как окружность с центром на оси шестерни, проходящая через точку деления на зубьях прямозубой шестерни. Эта точка деления расположена между основанием зуба прямозубой шестерни, которое обозначает малый диаметр, и вершиной зуба прямозубой шестерни, которая обозначает большой диаметр зуба прямозубой шестерни.Этот диаметр относительно легко определить в типичных размерах зубчатых колес типичной Американской ассоциации производителей зубчатых колес (AGMA), поскольку он указывается как диаметр где-то между малым и большим диаметрами зубчатого колеса.

Эта точка деления расположена между основанием зуба прямозубой шестерни, которое обозначает малый диаметр, и вершиной зуба прямозубой шестерни, которая обозначает большой диаметр зуба прямозубой шестерни.Этот диаметр относительно легко определить в типичных размерах зубчатых колес типичной Американской ассоциации производителей зубчатых колес (AGMA), поскольку он указывается как диаметр где-то между малым и большим диаметрами зубчатого колеса.

Не вдаваясь в подробности, делительный диаметр также определяет приблизительную зону сопряжения двух шестерен, а это означает, что зубья будут входить в зацепление по делительному диаметру. Таким образом, он также определяет важное понятие, называемое линией действия или линией давления. Эта линия определяет направление силы, действующей на каждый зуб.Делительный диаметр также является основой для определения угла давления зуба, толщины зуба и угла наклона винтовой линии зубчатого колеса.

К сожалению, средний диаметр не может быть измерен непосредственно на физическом зубчатом колесе. Как правило, адекватное приближение к измерениям делительного диаметра может быть получено путем измерения штангенциркулем на двух установочных штифтах, помещенных между зубьями шестерни в противоположных местах на шестерне. Затем диаметр одного из штифтов вычитается из измерения, полученного штангенциркулем, чтобы получить оценку делительного диаметра.

Как правило, адекватное приближение к измерениям делительного диаметра может быть получено путем измерения штангенциркулем на двух установочных штифтах, помещенных между зубьями шестерни в противоположных местах на шестерне. Затем диаметр одного из штифтов вычитается из измерения, полученного штангенциркулем, чтобы получить оценку делительного диаметра.

Это одна из причин, по которым была введена концепция модуля (m) зубчатой передачи. Проще говоря, это отношение делительного диаметра (d) к количеству зубьев (N) на шестерне:

. Модуль обычно указывается в стандартных таблицах размеров зубчатых колес с подразумеваемыми единицами длины: либо (мм) для единиц СИ, либо (дюймов) для единиц BG. В некотором смысле, это мера единичного размера шестерни на основе количества зубьев на шестерне. Полезная аналогия заключается в том, что модуль определяет «размер» каждого зуба как часть «пирога» с делительным диаметром.На самом деле это означает, что каждый зуб обладает «модульной» единицей части общего делительного диаметра. Например, шестерня с модулем 10 (указана в единицах СИ) буквально означает, что каждый зуб «использует» 10 (мм) от общего делительного диаметра.

Например, шестерня с модулем 10 (указана в единицах СИ) буквально означает, что каждый зуб «использует» 10 (мм) от общего делительного диаметра.

Таким образом, модуль представляет собой очень простой параметр, позволяющий определить, смогут ли две шестерни с разным диаметром шага сопрягаться вместе; две шестерни с разными модулями не будут соединяться вместе, потому что размер единицы шестерни, как обсуждалось выше, должен совпадать, чтобы шестерни могли соединяться вместе,

Наконец, учитывая только модуль зубчатой передачи, можно рассчитать ряд других геометрических параметров зубчатой передачи, например диаметральный и круговой шаг.И диаметр шага зубчатого колеса, и модуль зубчатого колеса – это два связанных, но различных параметра, которые очень полезно знать для выбора зубчатого колеса и его размера, поскольку международные стандарты зубчатых колес и общие правила проектирования в настоящее время в значительной степени зависят от использования этих параметров.

Патент США на зубчатый инструмент и способ производства зубчатых колес Патент (Патент № 5,044,127, выданный 3 сентября 1991 г.)

ТЕХНИЧЕСКАЯ ОБЛАСТЬИзобретение относится к инструментам и способам чистовой обработки зубчатых колес, в частности к зубчатому инструменту и способу использования зубчатых инструментов для создания поверхностей зубьев конических и гипоидных зубчатых колес.

Уровень техникиЗубчатые поверхности конических и гипоидных зубчатых колес обычно шлифуются с использованием практически тех же производственных методов, с помощью которых их зубчатые пространства первоначально вырезались из заготовок зубчатых колес. Конечно, шлифовальный инструмент заменяет режущий инструмент при чистовой шлифовке поверхностей зуба, но в остальном станки и операции создания зуба, используемые для резки и шлифования, очень похожи.

Например, шлифовальные круги, используемые для чистового шлифования поверхностей зубьев, обычно имеют чашеобразную форму и имеют абразивные поверхности в форме поверхностей вращения, которые аналогичны поверхностям, очищаемым режущими кромками зуборезных инструментов. Шлифовальные круги, как и сопоставимые режущие инструменты, имеют форму зуба по существу в виде дуги окружности в каждый момент своего зацепления с рабочими механизмами. Зубчатые поверхности рабочих шестерен создаются путем вращения шлифовального круга (или режущего инструмента) вокруг оси каретки станка синхронно с вращением рабочего механизма. Инструмент вместе с его относительным движением представляет собой теоретическую генераторную шестерню, перекатывающуюся через зацепление с рабочей шестерней. Зубчатые поверхности каждого промежутка между зубьями создаются отдельно по одной в соответствии с периодической операцией индексации до тех пор, пока все желаемые поверхности зубьев не будут сформированы в рабочем зубчатом колесе.

Шлифовальные круги, как и сопоставимые режущие инструменты, имеют форму зуба по существу в виде дуги окружности в каждый момент своего зацепления с рабочими механизмами. Зубчатые поверхности рабочих шестерен создаются путем вращения шлифовального круга (или режущего инструмента) вокруг оси каретки станка синхронно с вращением рабочего механизма. Инструмент вместе с его относительным движением представляет собой теоретическую генераторную шестерню, перекатывающуюся через зацепление с рабочей шестерней. Зубчатые поверхности каждого промежутка между зубьями создаются отдельно по одной в соответствии с периодической операцией индексации до тех пор, пока все желаемые поверхности зубьев не будут сформированы в рабочем зубчатом колесе.

Можно отметить, что этот преобладающий метод обеспечивает вращение шлифовального круга с любой желаемой скоростью шлифования относительно рабочего зубчатого колеса независимо от скорости, с которой шлифовальный круг перемещается относительно рабочего зубчатого колеса для создания поверхностей зуба. в рабочем снаряжении. Скорость, с которой применяются генерирующие движения, можно контролировать, чтобы оптимизировать скорость съема припуска, и траекторию генерирующих движений можно контролировать для внесения желаемых корректировок в геометрию создаваемых поверхностей зубьев.

в рабочем снаряжении. Скорость, с которой применяются генерирующие движения, можно контролировать, чтобы оптимизировать скорость съема припуска, и траекторию генерирующих движений можно контролировать для внесения желаемых корректировок в геометрию создаваемых поверхностей зубьев.

Однако следует понимать, что по сравнению с операциями резания, при которых промежутки между зубьями первоначально вырезаются из заготовок зубчатых колес, операции шлифования зубчатых колес требуют удаления гораздо меньшего количества заготовки. Соответственно, можно создавать поверхности зубьев намного быстрее во время операций шлифования, чем во время операций резания. Тем не менее, преобладающий метод требует значительного количества времени для изменения положения шлифовального круга или узла фрезы по отношению к рабочему механизму между операциями на соседних пространствах зубьев.Эта потеря потенциально производительного времени особенно значительна во время шлифовальных операций. Фактически, половина времени, необходимого для шлифования всех требуемых поверхностей зубьев рабочего механизма, может быть потрачена на выполнение этих операций индексации, во время которых шлифовальный круг не взаимодействует с рабочим механизмом эффективно.

Другой существенный недостаток преобладающего метода связан с трудностями с чистовой шлифовкой зубчатых колес, поверхность зубьев которых была предварительно обработана с использованием непрерывных операций деления.Режущие инструменты, используемые для непрерывных операций индексации, включают режущие лезвия, которые расположены группами для раздельного зацепления зазоров между зубьями в заготовке зубчатой передачи. В дополнение к генерирующим движениям, описанным выше для прерывистых операций индексирования, непрерывные операции индексирования требуют, чтобы режущие инструменты вращались вокруг своих соответствующих осей во временной взаимосвязи с вращением рабочих шестерен, так что все промежутки между зубьями в рабочих шестернях создаются. одним непрерывным генерирующим движением.

В отличие от формы зуба по дуге окружности конических и гипоидных зубчатых колес, получаемых с помощью операций прерывистого индексирования, форма продольного зуба, вырезанного с помощью операций непрерывного индексирования, обычно принимает форму циклоиды (например, эпициклоиды или гипоциклоиды). Циклоидальная форма зуба отклоняется. от формы зуба дуги окружности путем изменения направления и величины кривизны. Соответственно, чашеобразный шлифовальный круг или любая другая форма, определяемая простой поверхностью вращения, не может использоваться таким же образом, как это практикуется в преобладающем методе прерывистой индексации, для воспроизведения циклоидальной формы зуба шестерен, нарезанных посредством непрерывных операций индексации.

Циклоидальная форма зуба отклоняется. от формы зуба дуги окружности путем изменения направления и величины кривизны. Соответственно, чашеобразный шлифовальный круг или любая другая форма, определяемая простой поверхностью вращения, не может использоваться таким же образом, как это практикуется в преобладающем методе прерывистой индексации, для воспроизведения циклоидальной формы зуба шестерен, нарезанных посредством непрерывных операций индексации.

Патент США. В US 3877176, выданном Kotthaus, описан альтернативный тип шлифовального инструмента, который предназначен для использования с непрерывными операциями индексации. Лезвия индексирующего инструмента непрерывного действия заменяются мелющими телами в форме карандаша, которые вращаются вокруг своих осей для выполнения отдельных функций шлифования, аналогичных режущим функциям лезвий в режущем инструменте. Хотя можно было бы точно приблизить циклоидальную форму зуба с помощью шлифовального инструмента Kotthaus, шлифовальный инструмент считается очень сложным, трудным для поддержания требуемой точности и склонным к быстрому износу во время использования.

В другом известном подходе используется конический (или конический) шлифовальный инструмент, имеющий форму зуба, подобную конусному зубофрезерному инструменту, который используется для вырезания промежутков между зубьями при непрерывной операции резания с индексированием. Например, в патенте США No. US 1693740 и патент Германии 692127 раскрывают соответствующие зубофрезерные и шлифовальные инструменты, которые включают в себя поверхности зубьев для удаления припуска в виде одной или нескольких резьб конической червячной передачи. Обычно поверхности зубьев червячного инструмента имеют равномерно распределенные прямые профили в одной секции, как у зубчатой рейки.Зубчатые поверхности в первом элементе пары рабочих шестерен (например, коронной шестерни) формируются путем подачи конического червячного инструмента в зацепление с первым элементом. Зубчатые поверхности второго рабочего зубчатого колеса (например, шестерни) создаются путем передачи дополнительного относительного качательного движения между дополнительным червячным инструментом и вторым элементом. Дополнительное относительное движение представляет дополнительный червячный инструмент для второго элемента таким образом, чтобы первый элемент катился через сетку со вторым элементом.

Дополнительное относительное движение представляет дополнительный червячный инструмент для второго элемента таким образом, чтобы первый элемент катился через сетку со вторым элементом.

Этот известный метод нарезания и шлифования зубчатых колес, как полагают, возник на основе некоторых из самых ранних конструкций гипоидных зубчатых колес как модифицированной формы червячной передачи. В настоящее время для гипоидных шестерен предпочтительны зубья других форм, и, как правило, невозможно изготавливать эти формы с помощью известных конических червячных инструментов. Возможно, что еще более важно, конические червячные инструменты, как известно, демонстрируют неудовлетворительные режущие и шлифовальные характеристики. Меньший конец конического инструмента работает иначе, чем больший конец инструмента, что приводит к неравномерному резанию и шлифованию по длине инструмента.

В других известных попытках чистовой шлифовки зубчатых колес, ранее нарезанных непрерывными операциями деления, используются прерывистые операции деления, при этом приводя циклические движения шлифовального круга для приближения к циклоидальной форме зуба. Одна такая попытка, описанная в патенте США No. Патент США 1830971, выданный Тейлору, предусматривает качание шлифовального круга с расширяющейся чашей или тарельчатым шлифовальным кругом вперед и назад вдоль промежутка между зубьями, следуя желаемому контуру зуба. Однако шлифовальный круг лишь на короткое время остается в контакте с любой точкой по длине зуба, и для создания гладкой поверхности зуба необходимо значительно замедлить генерацию.Фактически, этот процесс шлифования может занять даже больше времени, чем процесс резания, который ранее использовался для формирования промежутков между зубьями.

Одна такая попытка, описанная в патенте США No. Патент США 1830971, выданный Тейлору, предусматривает качание шлифовального круга с расширяющейся чашей или тарельчатым шлифовальным кругом вперед и назад вдоль промежутка между зубьями, следуя желаемому контуру зуба. Однако шлифовальный круг лишь на короткое время остается в контакте с любой точкой по длине зуба, и для создания гладкой поверхности зуба необходимо значительно замедлить генерацию.Фактически, этот процесс шлифования может занять даже больше времени, чем процесс резания, который ранее использовался для формирования промежутков между зубьями.

Другая попытка использовать циклические движения шлифовального круга для приближения к циклоидальной форме зуба раскрыта в патенте США No. № 4378660, Винер. Высокоскоростное эллиптическое орбитальное движение передается чашеобразному шлифовальному кругу во время периодической операции индексации. Хотя можно было бы точно соответствовать циклоидальной форме зуба некоторых конструкций зубчатых колес, другие конструкции могут не подходить должным образом. Любое отклонение от желаемой циклоидальной формы зуба увеличивает количество шлифовальной массы, которая должна оставаться после операции резания, тем самым отрицательно влияя на время шлифования и может ухудшить рабочие характеристики, ожидаемые от желаемой конструкции зуба. Конечно, поскольку используется периодическое индексирование, значительная часть производственного времени теряется на операции индексирования.

Любое отклонение от желаемой циклоидальной формы зуба увеличивает количество шлифовальной массы, которая должна оставаться после операции резания, тем самым отрицательно влияя на время шлифования и может ухудшить рабочие характеристики, ожидаемые от желаемой конструкции зуба. Конечно, поскольку используется периодическое индексирование, значительная часть производственного времени теряется на операции индексирования.

Другой подход к чистовой шлифовке поверхностей зубьев конических и гипоидных рабочих зубчатых колес по сравнению с описанными выше (которые пытались воспроизвести, по крайней мере, некоторые из характеристик метода резания, используемого для образования промежутков между зубьями в рабочих зубчатых колесах) раскрывается в U.С. Пат. № 4799337, Kotthaus, заявка на патент Великобритании 2 155 372 и заявка на патент Германии 34 25 800. Вместо попытки адаптировать методологию зубонарезания к шлифованию, этот другой подход аналогичен другим известным операциям чистовой обработки зубчатых колес, таким как притирка, стружка и полирование, в которых Инструмент для чистовой обработки выполнен в виде ответной шестерни. Фактически, основные принципы подхода, возможно, лучше всего объясняются в патенте США No. № 2256586 на имя Вильдхабера на различные такие отделочные операции.Подход включает вращение зубчатого инструмента с поверхностями зубьев, покрытых тонким слоем абразивного материала, в зацеплении с рабочим механизмом. В частности, инструмент имеет форму гипоидного зубчатого колеса, ось вращения которого смещена относительно оси рабочего зубчатого колеса. Величина смещения и скорости вращения инструмента и рабочего механизма регулируются для обеспечения желаемой величины скольжения между поверхностями инструмента и рабочего механизма.

Фактически, основные принципы подхода, возможно, лучше всего объясняются в патенте США No. № 2256586 на имя Вильдхабера на различные такие отделочные операции.Подход включает вращение зубчатого инструмента с поверхностями зубьев, покрытых тонким слоем абразивного материала, в зацеплении с рабочим механизмом. В частности, инструмент имеет форму гипоидного зубчатого колеса, ось вращения которого смещена относительно оси рабочего зубчатого колеса. Величина смещения и скорости вращения инструмента и рабочего механизма регулируются для обеспечения желаемой величины скольжения между поверхностями инструмента и рабочего механизма.

Этот другой подход отличается от описанного выше метода шлифования с использованием конического червячного инструмента тем, что он предназначен для использования в качестве сопрягаемого зубчатого колеса с рабочим механизмом, изготовленным с помощью любого из известных способов резания.Зубчатым поверхностям обоих элементов рабочего механизма можно придать желаемую форму путем отдельного вращения элементов рабочего механизма в зацеплении с соответствующими сопряженными зубчатыми инструментами.

Можно отметить два важных преимущества этого другого подхода. Во-первых, этот подход может применяться независимо от типа метода, используемого для вырезания промежутков между зубьями в заготовках рабочих зубчатых колес. Во-вторых, зубчатый инструмент остается в постоянном контакте с рабочим механизмом на протяжении всей операции шлифования.Первое упомянутое преимущество делает подход более универсальным по сравнению с другими методами, связанными с конкретными методами резания, а второе упомянутое преимущество обеспечивает минимальное время производства для чистовой шлифовки поверхностей зубьев рабочих шестерен.

Несмотря на эти известные преимущества, считается, что два контролирующих практических соображения ограничивают коммерческое применение этого подхода. Первое соображение относится к конструкции зубчатого инструмента как сопряженного элемента рабочего механизма.После изготовления инструмента мало что можно сделать в отношении внесения обычных изменений в геометрию рабочего зубчатого колеса, например, для исправления или модификации поверхностей зубьев и их предполагаемых характеристик контакта с фактическим сопряженным элементом зубчатого колеса рабочего механизма. Например, из патента США No. №№ 2,256,586 и 4,799,337 для регулировки рабочих положений между инструментом и рабочим механизмом, когда они вращаются вместе, как это практикуется на известных станках для притирки зубчатых колес (например, “V и H” или вертикальные и горизонтальные перемещения между элементами зубчатой передачи. притирка), но эти регулировки дают противоречивые результаты и только ограниченные типы изменений геометрии рабочего механизма.Изменения, внесенные в геометрию зубчатого инструмента для выполнения обычных изменений в геометрии рабочего зубчатого колеса, являются сложными и очень дорогостоящими. Помимо выполнения операции по изменению геометрии зубчатого инструмента, дорогостоящий абразивный материал с поверхностей зубьев инструмента должен быть удален либо до, либо в ходе этой операции, и должен быть нанесен новый слой абразивного материала. к модифицированным поверхностям инструмента.

Например, из патента США No. №№ 2,256,586 и 4,799,337 для регулировки рабочих положений между инструментом и рабочим механизмом, когда они вращаются вместе, как это практикуется на известных станках для притирки зубчатых колес (например, “V и H” или вертикальные и горизонтальные перемещения между элементами зубчатой передачи. притирка), но эти регулировки дают противоречивые результаты и только ограниченные типы изменений геометрии рабочего механизма.Изменения, внесенные в геометрию зубчатого инструмента для выполнения обычных изменений в геометрии рабочего зубчатого колеса, являются сложными и очень дорогостоящими. Помимо выполнения операции по изменению геометрии зубчатого инструмента, дорогостоящий абразивный материал с поверхностей зубьев инструмента должен быть удален либо до, либо в ходе этой операции, и должен быть нанесен новый слой абразивного материала. к модифицированным поверхностям инструмента.

Второе практическое соображение, противоречащее коммерческому признанию этого подхода, связано с вариациями в характеристиках шлифования зубчатого инструмента на каждом зацеплении зуба с рабочим механизмом. Инструмент в форме шестерни и рабочая шестерня, как и любые другие сопряженные шестерни, катятся друг с другом по пути контакта. В каждой точке на этом пути на поверхности зуба рабочего зубчатого колеса определяется различная мгновенная линия контакта, которая имеет тенденцию меняться по длине по пути контакта. Как правило, мгновенная линия контакта имеет тенденцию сокращаться по мере того, как путь контакта перемещается к периметру поверхности зуба рабочего колеса.

Инструмент в форме шестерни и рабочая шестерня, как и любые другие сопряженные шестерни, катятся друг с другом по пути контакта. В каждой точке на этом пути на поверхности зуба рабочего зубчатого колеса определяется различная мгновенная линия контакта, которая имеет тенденцию меняться по длине по пути контакта. Как правило, мгновенная линия контакта имеет тенденцию сокращаться по мере того, как путь контакта перемещается к периметру поверхности зуба рабочего колеса.

На практике мгновенная линия контакта больше напоминает эллиптическую область контакта из-за припуска припуска, но суть остается той же, а именно, характеристики мгновенного контакта между зубчатым инструментом и рабочим механизмом имеют тенденцию меняться по пути. контакта на каждой рабочей поверхности зуба шестерни.Кроме того, в течение большей части периода контакта вдоль каждой поверхности зуба шестерни другие зубья рабочего колеса также могут контактировать с другими абразивными поверхностями зубьев инструмента. Эти изменения длины контакта между зубьями шестерни и количества зубьев шестерни в контакте в течение каждого цикла зацепления приводят к значительным изменениям в характеристиках шлифования зубчатого инструмента. Такие изменения могут привести к неравномерному износу абразивных поверхностей зубьев инструмента, к нежелательным изменениям геометрии поверхности зубьев рабочего колеса и к нежелательным изменениям чистовой обработки (т.е.е., шероховатость) по поверхности зуба.

Эти изменения длины контакта между зубьями шестерни и количества зубьев шестерни в контакте в течение каждого цикла зацепления приводят к значительным изменениям в характеристиках шлифования зубчатого инструмента. Такие изменения могут привести к неравномерному износу абразивных поверхностей зубьев инструмента, к нежелательным изменениям геометрии поверхности зубьев рабочего колеса и к нежелательным изменениям чистовой обработки (т.е.е., шероховатость) по поверхности зуба.

Таким образом, хотя подход к чистовой шлифовке конических и гипоидных зубчатых колес с зубчатыми инструментами обеспечивает важные преимущества по сравнению с преобладающим методом чистового шлифования зубчатых колес, остаются еще более серьезные практические проблемы с реализацией такого подхода на коммерческой основе. Кроме того, можно принять во внимание, что эти практические проблемы отражают нежелательный «компромисс» с некоторыми из наиболее важных особенностей и преимуществ преобладающего способа.

Например, преобладающий метод обеспечивает гораздо большую гибкость для влияния на желаемые характеристики контакта зубьев и условия шлифования на поверхностях зубьев рабочих шестерен путем управления движениями поверхности зуба, генерирующими движения независимо от скорости вращения шлифовального инструмента. В отличие от известного способа использования зубчатых шлифовальных инструментов, вращательное движение шлифовального круга преобладающего метода определяет только мгновенную линию контакта с рабочим механизмом, а отдельные генерирующие движения используются для определения оставшихся мгновенных линий, которые завершают рабочие поверхности зубьев шестерни.

В отличие от известного способа использования зубчатых шлифовальных инструментов, вращательное движение шлифовального круга преобладающего метода определяет только мгновенную линию контакта с рабочим механизмом, а отдельные генерирующие движения используются для определения оставшихся мгновенных линий, которые завершают рабочие поверхности зубьев шестерни.

Напротив, одно и то же относительное вращательное движение зубчатого инструмента и рабочего механизма вокруг их соответствующих осей, которое требуется для достижения желаемой скорости шлифования, также является тем же движением, которое определяет скорость, с которой последовательные мгновенные линии образуются на поверхности зубьев рабочего механизма. Из общей техники механической обработки известно, что такие скорости генерации не способствуют хорошему шлифованию. Фактически, такие высокие скорости генерации могут считаться на порядки большими, чем предпочтительные скорости генерации для оптимизации условий измельчения.

Следует отметить, что до образования зуба инструмент должен быть введен в зацепление с рабочим механизмом. Например, в патенте США No. В US 4799337 предлагается множество таких движений подачи для приведения зубчатого инструмента в рабочее зацепление с рабочим механизмом, в том числе такое, которое в противном случае было бы генерирующим движением вокруг оси опоры станка обычной машины для создания конической и гипоидной формы. . Однако все эти известные движения подачи просто обеспечивают перемещение зубчатых инструментов в желаемые рабочие положения относительно рабочих шестерен и не оказывают значительного влияния на скорость, с которой последовательные мгновенные линии образуются на поверхностях зубьев рабочих шестерен.Фактически, большинство, если не все, мгновенные линии контакта на желаемой поверхности рабочего механизма генерируются в положении единственной подачи, соответствующем полной глубине зацепления между известными зубчатыми инструментами и рабочими механизмами.

Например, в патенте США No. В US 4799337 предлагается множество таких движений подачи для приведения зубчатого инструмента в рабочее зацепление с рабочим механизмом, в том числе такое, которое в противном случае было бы генерирующим движением вокруг оси опоры станка обычной машины для создания конической и гипоидной формы. . Однако все эти известные движения подачи просто обеспечивают перемещение зубчатых инструментов в желаемые рабочие положения относительно рабочих шестерен и не оказывают значительного влияния на скорость, с которой последовательные мгновенные линии образуются на поверхностях зубьев рабочих шестерен.Фактически, большинство, если не все, мгновенные линии контакта на желаемой поверхности рабочего механизма генерируются в положении единственной подачи, соответствующем полной глубине зацепления между известными зубчатыми инструментами и рабочими механизмами.

Принимая во внимание приведенное выше обсуждение основных известных методов чистового шлифования поверхностей зубьев конических и гипоидных зубчатых колес, можно принять во внимание, что не было найдено никакого решения, которое устраняет недостатки преобладающего метода без ущерба для важных характеристик этого метода, которые, как считается быть хотя бы частично ответственным за то, что метод был успешным более шестидесяти лет.

Изложив некоторые важные проблемы предшествующего уровня техники, которые должны быть решены настоящим изобретением, считается еще более важным отметить определенные фундаментальные положения в данной области техники для более полного описания состояния техники, в которой было сделано изобретение. Особое значение для настоящего изобретения имеет давняя концепция так называемого «основного элемента». Хорошее объяснение этой концепции ее автором можно найти в патенте США No. № 1,676,419 на имя Wildhaber.

Базовый элемент может быть определен как один из пары дополнительных теоретических генерирующих шестерен, которые соответственно сопряжены с элементами сопряженной зубчатой пары.Под этим определением понимается, что два элемента зубчатой пары сопряжены друг с другом, если каждый элемент соответственно сопряжен с одним из пары дополнительных основных элементов. Дополнительные теоретические генерирующие шестерни и, в частности, основные элементы могут быть поняты как имеющие одни и те же поверхности зубьев, противоположные стороны которых рассматриваются как эффективные поверхности зубьев соответствующих дополнительных генерирующих шестерен. Концепция основного элемента объясняет, как поверхности зубьев в паре рабочих шестерен могут быть созданы инструментами, представляющими теоретические генерирующие шестерни.

Концепция основного элемента объясняет, как поверхности зубьев в паре рабочих шестерен могут быть созданы инструментами, представляющими теоретические генерирующие шестерни.

Однако на практике соответствующие инструменты и движения, используемые для создания сопряженных элементов зубчатых пар, немного отличаются от требований, предъявляемых к основным элементам. Такой отход от концепции основного члена на практике был необходим по двум причинам. Во-первых, зубчатые элементы пары обычно предназначены для отклонения от сопряжения из-за контролируемой величины рассогласования, чтобы компенсировать деформации зубьев при ожидаемых нагрузках и обеспечить некоторую возможность регулировки мест установки зубчатых элементов.Во-вторых, неотъемлемые характеристики инструментария, используемого в определенных операциях создания, не позволяют точно представить базовый элемент.

Тем не менее, концепция основного элемента продолжает обеспечивать прочную теоретическую основу, которую можно использовать для определения соответствующих движений для создания сопряженных поверхностей зубьев в паре рабочих шестерен. Основные элементы, которые предназначены для создания поверхностей зубьев в сопряженной зубчатой паре, должны удовлетворять двум конкретным кинематическим требованиям. Во-первых, относительное угловое вращение основного элемента относительно любого элемента сопряженной зубчатой пары должно определять мгновенную ось вращения, совпадающую с мгновенной осью вращения сопряженной зубчатой пары.Во-вторых, относительная линейная скорость точек контакта между кинематическими поверхностями шага основного элемента и любым элементом сопряженной зубчатой пары (то есть точки на мгновенной оси) должна быть направлена вдоль мгновенной оси в фиксированном соотношении с относительным угловым скорость вдоль мгновенной оси, соответствующая аналогичному соотношению линейной и угловой скоростей между сопряженными элементами. Другими словами, основной элемент в зацеплении с любой из пары сопряженных шестерен должен определять один и тот же «шаг» (т.е.е., осевое продвижение на радиан поворота вокруг мгновенной оси) как сама пара зацепления сопряженных шестерен.

Основные элементы, которые предназначены для создания поверхностей зубьев в сопряженной зубчатой паре, должны удовлетворять двум конкретным кинематическим требованиям. Во-первых, относительное угловое вращение основного элемента относительно любого элемента сопряженной зубчатой пары должно определять мгновенную ось вращения, совпадающую с мгновенной осью вращения сопряженной зубчатой пары.Во-вторых, относительная линейная скорость точек контакта между кинематическими поверхностями шага основного элемента и любым элементом сопряженной зубчатой пары (то есть точки на мгновенной оси) должна быть направлена вдоль мгновенной оси в фиксированном соотношении с относительным угловым скорость вдоль мгновенной оси, соответствующая аналогичному соотношению линейной и угловой скоростей между сопряженными элементами. Другими словами, основной элемент в зацеплении с любой из пары сопряженных шестерен должен определять один и тот же «шаг» (т.е.е., осевое продвижение на радиан поворота вокруг мгновенной оси) как сама пара зацепления сопряженных шестерен.

В случае пар конических зубчатых колес относительная линейная скорость вдоль мгновенной оси в точках контакта на мгновенной оси равна нулю. Соответственно, можно определить базовый элемент пар конических зубчатых колес как другую коническую зубчатую передачу, имеющую соответствующее количество зубьев для заданного угла наклона (т. Е. Угла между осью зубчатого колеса и мгновенной осью), который определяет мгновенное положение оси, совпадающее с моментом ось зубчатой пары.Однако гипоидные зубчатые пары включают оси, которые смещены относительно друг друга, что приводит к составляющей линейной скорости вдоль мгновенной оси пары. Известно, что, как правило, невозможно определить базовый элемент как другую гипоидную шестерню, совпадающую с ходом гипоидной зубчатой пары. Вместо этого основной элемент должен включать дополнительную линейную скорость относительно гипоидной зубчатой пары, синхронизированную с ее вращением. Например, дополнительная линейная скорость может быть приложена вдоль оси основного элемента, определяя основной элемент как геликоидальный сегмент.

Настоящее изобретение включает в себя концепцию базового элемента как отправную точку для определения нового инструмента и способа чистовой обработки поверхностей зубьев конических и гипоидных шестерен. В частности, изобретение направлено на преодоление недостатков преобладающего способа шлифования при решении оставшихся практических проблем с использованием зубчатого инструмента для чистовой шлифовки поверхностей зубьев конических и гипоидных шестерен. Для этой цели предлагается новый зубчатый инструмент и способ его использования, которые вместе обеспечивают преодоление этих недостатков и проблем.