Как определить износ тормозных дисков в период эксплуатации, что на это влияет » АвтоНоватор

Тормозные диски, являясь важнейшей частью тормозной системы любого автомобиля, к сожалению, подвержены быстрому износу в силу постоянной интенсивной нагрузки на них. А износ тормозного диска — это прямая угроза безопасности движения.

Что влияет на износ тормозных дисков?

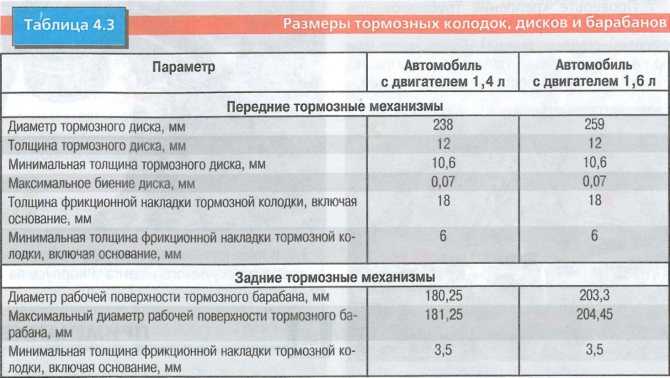

Для того, чтобы предвосхитить вопросы автомобилистов о том, какой должен или может быть допустимый износ тормозных дисков, ответит таким образом. У каждого производителя существуют свои цифровые параметры предельно допустимого износа тормозных дисков и колодок.

Существуют соответствующие таблицы для марок и моделей одной марки (бывает и такое). Это связано в первую очередь с мощностью двигателя, массой авто и вытекающими отсюда последствиями в виде физических сил действующих на автомобиль во время торможения.

Материалы изготовления. В первую очередь на заводские значения износа тормозных дисков влияет материал изготовления тормозных дисков. Традиционные тормозные диски изготавливаются из чугуна, но современные технологии позволили делать также диски из карбона (углепластик) и керамики. Это фактор объективный. Далее идут субъективные факторы, влияющие на степень износа тормозных дисков.

Традиционные тормозные диски изготавливаются из чугуна, но современные технологии позволили делать также диски из карбона (углепластик) и керамики. Это фактор объективный. Далее идут субъективные факторы, влияющие на степень износа тормозных дисков.

Механические факторы: пробег автомобиля, наличие качественных тормозных колодок. Некачественные тормозные колодки приводят к неравномерному износу тормозного диска и появлению на нем «задиров». В этом случае требуется ремонт тормозной системы: проточка тормозного диска, перед заменой колодок.

Условия эксплуатации авто. В большей степени – это фактор, зависящий от человека-водителя. Например, в зимний период эксплуатации вполне реально привести тормозной диск к деформации. При движении в любом случае происходит нагрев диска, и если вы въезжаете в лужу с водой, а на улице все же низкая температура, то от резкого перепада температур происходит деформация тормозного диска. И если это происходит периодически, то проточки, либо замены тормозного диска вам не избежать.

Стиль вождения. По среднестатистическим цифрам тормозной диск должен служить 100 – 150 тыс. км. пробега. Но, некоторые водители уже на 6-15 тыс. км могут смело обращаться на СТО – полный износ диска в результате т.н. «шумахеровского» стиля: разгон торможение и цикл повторяется. Экстренные торможения – прямой путь к быстрому износу тормозного диска.

Как определить износ тормозных дисков в период эксплуатации

Существуют нормы традиционного поведения автомобиля, которые указывают на то, что износ тормозных дисков уже произошел, и нужно обратить на них особое внимание: лично или на сервисе.

Первые симптомы износа тормозных дисков:

- При нажатии на педаль происходит блокировка тормозов;

- Характерный скрежет во время торможения;

- Вибрация, рывки и лишние звуки во время торможения:

- Визуально наблюдаемые сколы, трещины на тормозных дисках.

Вы можете произвести диагностику и определить степень износа тормозных дисков самостоятельно, при помощи штангенциркуля. И проверить допустимый износ тормозных дисков, глядя в таблицу или в Руководство по эксплуатации для своей марки (модели) авто.

Определение износа тормозных дисков можно произвести прямо в гараже, предварительно сняв колёса. Следующим шагом может быть: либо замена тормозных дисков своими руками, либо поход в сервис.

Такие погрешности, как: неравномерная толщина тормозного диска или неравномерный износ, можно исправить при помощи проточки тормозных дисков. А вот «коробление» диска – это, скорее всего, требуется замена. В зависимости от нарушения плоскости тормозного диска.

Удачи вам, любители своего автомобиля.

- Автор: Андрей

- Распечатать

Оцените статью:

(9 голосов, среднее: 4. 1 из 5)

1 из 5)

Поделитесь с друзьями!

Adblock

detector

Причины повышенного износа тормозных дисков и колодок

Почему после замены колодок происходит износ дисков?После замены тормозных колодок на новые вдруг начинается сильный износ тормозных дисков, водитель не понимает, почему это происходит. Раньше ведь такой проблеме даже и намека не было.

Обычно при покупке тормозных колодок водители ориентируются

на то, что посоветует продавец и цену, особо не вникая в подробности состава,

бренда и отзывов. Часто ограничиваясь стандартными вопросами, вроде подходит ли

запчасть к марке его автомобиля методом подбора. Подобный подход чреват

проблемами, ведь рынок запчастей уже наводнили, как неизвестная продукция, так

и подделки. В итоге обычные тормозные колодки могут принести массу проблем.

Не стоит экономить на дешевой продукции, на которую мы все больше обращаем внимание из-за роста цен на автозапчасти, ведь из-за этого можно “попасть” на кругленькую сумму, а то и того хуже, подвергнуть риском для своей безопасности. При производстве доступных запчастей нужно, чтобы в составе колодки было много абразивов, дабы изделие обладало высоким коэффициентом трения. Ведь от этого зависит эффективность торможения. Колодки низкого качества не только сильно шумят при замедлении автомобиля, но и активно изнашивают диски. Последние быстро приходят в негодность, а сейчас их замена обойдется дорого.

От этого идет нагрузка, как на колодки, так и на диски. Колодки при нескольких интенсивных торможениях в пол могут даже загореться открытым пламенем. Это может привести к локальному нагреву диска. От этого его может повести, что отразится на эффективности замедления.

Тормозные колодки – подделкиА если говорить про подделки известных брендов, где абразивы

уж слишком жесткие, то на дисках со временем появляется мелкие бороздки, как

будто туда попали мелкие камни. Эти борозды ухудшают торможение, что чревато

заменой тормозных дисков.

Эти борозды ухудшают торможение, что чревато

заменой тормозных дисков.

В состав качественных тормозных колодок входит три десятка различных материалов, в том числе и смазки! Смазывающие компоненты колодкам необходимы, потому как делают ее работу тише и берегут от износа. Если все компоненты подобраны должным образом, то такая колодка не только эффективно тормозит, но еще и отлично отводит тепло, чтобы не крошиться при высоких нагрузках. Частый пример, что колодка попросту может лопнуть от некачественного состава и высоких нагрузок.

Важнейший фактор по износу тормозных дисков. Многие даже не замечают, как они водят автомобиль. А стиль езды очень сильно влияет на скорость износа элементов дисковых тормозов. Просто стоит понаблюдать за своей ездой, сделать корректировки, тем самым вы продлите срок эксплуатации тормозной системы.

Агрессивный стиль вождения – подвергает колодки и диски повышенному

износу. Как известно, торможение автомобиля происходит за счет

трения одних о других. Чем чаще это происходит, тем быстрее они стираются.

А если добавить к этому городское вождение, то увеличивает износ в разы.

Как известно, торможение автомобиля происходит за счет

трения одних о других. Чем чаще это происходит, тем быстрее они стираются.

А если добавить к этому городское вождение, то увеличивает износ в разы.

Если вы любите стартовать на светофорах, разгоняетесь и резко тормозите на каждом перекрестке или камерами фиксации скорости, то скоро вы обратитесь в сервис за заменой тормозных дисков и колодок. При такой манере езды, износ тормозных дисков и колодок возрастает в разы.

Неисправности тормозной системыЕсли не соблюдать плановое обслуживание тормозной системы, то можно получить внеплановый выход из строя системы в целом или её элементов в отдельности.

В суппорте есть движущиеся детали, которые прижимают колодку

к диску при торможении или «разводят» их. Заклинивание или некорректная работа

может приводить к тому, что колодка перестанет отходить от тормозного диска.

Она постоянно будет с ним взаимодействовать, тереться, греться и изнашиваться.

Таким примером могут быть закисшие тормозные поршни суппортов или цилиндры. При нажатии на педаль тормоза они выдвигаются, прижимая колодку к диску. При отпускании педали, они могут не вернуться в исходное положение. Колодка останется прижатой. Это постоянная её работа и повышенный износ.

Такое встречается реже, но исключать не стоит. Разные производители тормозных колодок и дисков используют при производстве свои компоненты и технологии. Поэтому, бывает такое, что одни не подходят к другим.

Например. Купили колодки и тормозные диски разных производителей, качество которых отличается друг от друга. Они могут не подходить один к другим – колодки постоянно издавать посторонние звуки. На дисках появится выработка, потому что колодки более твердые. Или не будут плотно прилегать другу к другу, увеличивая износ.

Как изготавливаются тормозные диски

Задумывались ли вы, как изготавливаются тормозные диски? Если да, то сегодня ваш счастливый день.

Процесс изготовления тормозного диска зависит от производителя. Тем не менее, основной обзор процесса остается одинаковым для всех твердотельных роторов. Тормозные роторы имеют простую конструкцию и не требуют большого количества инженерных и производственных ноу-хау. Наибольшую озабоченность у производителей тормозных дисков вызывает безопасность и контроль качества.

Из чего сделаны тормозные диски?

Изображение предоставлено AutoActionБольшинство роторов изготовлены из чугуна. Это потому, что чугун дешев, обладает хорошими противоизносными свойствами и хорошо поглощает тепло. Роторы, разработанные для гонок, изготовлены из керамического композитного материала. Керамический композитный материал может работать при чрезвычайно высоких температурах. Если вы используете высококачественные роторы, вам не придется заменять их так часто.

Тормозные диски — довольно простые детали. Это круглые диски. Тем не менее, важно, чтобы производственный процесс каждый раз шел правильно. Ротор должен быть подходящего размера и толщины. Он также должен быть идеально круглым.

Ротор должен быть подходящего размера и толщины. Он также должен быть идеально круглым.

Оборудование, необходимое для производственного процесса, дорого и сложно в обслуживании. Это может объяснить, почему в мире всего несколько компаний производят качественные тормозные диски. Вот список наиболее распространенного оборудования, используемого в производстве роторов:

- Доменные печи

- Тигли

- Сверлильные станки с ЧПУ (для перфорированных и шлицевых роторов)

- Фрезы с ЧПУ, которые создают плоскую тормозную поверхность

Тормозной ротор Производственный процесс

Изображение предоставлено: Тодд ЛассаПодводя итог, производственный процесс включает заливку горячего жидкого железа в форму и последующее охлаждение.

Первым этапом производственного процесса является создание пресс-формы. Обычно это делается с помощью фрезерного станка с ЧПУ, чтобы вырезать обратное изображение ротора из стального блока.

Далее расплавленный материал заливают в форму. Когда форма заполнена, верх смеси выравнивается. Затем форму накрывают и слегка прижимают, чтобы уплотнить всю деталь. Процесс изготовления цельных роторов обычно происходит в вакуумной печи. Далее ротор направляется в пресс, который оказывает на него давление около 20 тонн при нагревании примерно до 400 градусов. Этот процесс уплотняет ротор, что делает его намного прочнее.

Следующий шаг – прецизионное фрезерование и сверление. Тормозные поверхности фрезерованы плоско. Отверстия под гайки просверлены. Если ротор должен быть просверлен или прорезан, этот процесс также произойдет. Просверленные роторы имеют отверстия для отвода тепла и снижения веса. Роторы с прорезями обеспечивают лучшую вентиляцию во время тяжелых условий торможения, таких как гонки.

Последним этапом является очистка и упаковка роторов. Тормозной диск может потребовать дополнительной обработки, такой как пассивация хроматом цинка, прежде чем его можно будет упаковать и отправить.

В целом, создание качественного тормозного диска — это нечто большее, чем просто заливка металла в форму. Требуется точное оборудование и квалифицированный труд. Вот почему вы видите так много разных типов тормозных дисков. Основной производственный процесс одинаков, независимо от того, какой тип чугунного ротора вы покупаете.

производство тормозных дисков

Машиностроение.: Изготовление тормозного диска

Изготовление тормозного диска

Введение:

В наши дни использование металла огромно, и существуют различные методы производства продукта только из чистого расплавленного металла или из любого другого состояния металла. При рассмотрении различных методов производства наиболее популярными методами, используемыми в крупных отраслях промышленности, являются следующие:

-Литье металла

– Резка металла

– Формование и формование металла

– Изготовление и сварка

Вышеупомянутые немногие из тех, которые используются в промышленности для производства различных продуктов, которые могут составлять машины, такие как транспортное средство, электронные компоненты или другие повседневные инструменты.

В этом конкретном отчете больше внимания будет уделено автомобильной детали, в процессе производства которой используется литье металла, эта деталь необходима для любого транспортного средства, и этой конкретной деталью будет тормозной диск автомобиля.

Говоря о тормозных системах автомобиля, у него есть две разные тормозные системы: дисковая тормозная система и барабанная тормозная система. На следующем рисунке 1 показано, где эти две тормозные системы будут использоваться в автомобиле.

Дисковая тормозная система является одной из важных систем, на которую следует обратить внимание, поскольку она используется не только в автомобильной промышленности, но также в локомотивах и реактивных самолетах, и, следовательно, при более подробном рассмотрении дисковой тормозной системы основными компонентами дискового тормоза являются Тормозной диск или Ротор, Тормозные колодки, Суппорт. Эти части ясно показаны на следующем Рис. 2

2

В этом отчете я хотел бы подробнее рассказать о тормозном диске (роторе) и о том, как он изготовлен, об используемых материалах, его качестве и дефектах по сравнению с другими тормозными дисками, изготовленными из других материалов.

Дисковая тормозная система представляет собой сборочный продукт, и эти детали изготавливаются отдельно друг от друга с использованием различных процедур. Когда кольцо диска (тормозной диск) изолировано, оно имеет идеальную круглую форму, как показано на рис. 3.

В большинстве автомобилей эти тормозные диски (дисковое кольцо) изготавливаются из чугуна, который обладает хорошими противоизносными свойствами, а также является дешевым. Но в некоторых других случаях, таких как автомобили с высокими характеристиками, эти тормозные диски не соответствуют их стандартам высокой эффективности, потому что чугунные тормозные диски имеют большой вес и поэтому в определенной степени снижают производительность автомобиля. В этом случае используются керамические композитные тормозные диски, которые обрабатываются и используются при высоких температурах. Известно, что эти керамические композитные тормозные диски термостойки и способны выдерживать большие сжимающие нагрузки при более высоких температурах.

В этом случае используются керамические композитные тормозные диски, которые обрабатываются и используются при высоких температурах. Известно, что эти керамические композитные тормозные диски термостойки и способны выдерживать большие сжимающие нагрузки при более высоких температурах.

Детали изготовления этих керамических композитных тормозных дисков (дисковых колец) описаны в следующем разделе «Сведения о производстве керамических композитных тормозных дисков».

Материалы, используемые в процессе производства.

Раньше эти тормозные диски изготавливались прямо из расплавленных хрупких керамических материалов, но исследователи обнаружили, что короткие углеродные волокна могут решить проблему хрупкости керамических материалов и, следовательно, для изготовления дисков, следуя использованы материалы:

Короткие углеродные волокна

Угольный порошок

Термоформованная смола

Затем, когда форма тормозного диска получается путем нагревания смеси вышеперечисленных материалов и охлаждения, добавляется другой керамический материал, известный как кремний, для упрочнения тормозного диска, образуя новый материал, называемый карбидом кремния.

Вышеупомянутая термоформованная смола представляет собой материал, который связывает вместе все другие материалы в этой смеси тормозного диска, и после того, как этот материал затвердеет при формовании, его нельзя будет размягчить никаким процессом.

Оборудование/инструменты, используемые для производства

следующим образом:

Печи и пресс

Постоянные формы (рис. 4)

Тигли (рис. 8)

Сверлильные станки

Станки с компьютерным управлением (рис. 9 и 10)

Детали производства керамических композитных тормозных дисков.

Метод производства, используемый при производстве тормозных дисков, представляет собой процесс литья металла, а если быть более точным, то процесс литья в постоянную форму, который имеет место при производстве этих тормозных дисков, обычно обеспечивает хорошую поверхность отделка для конечного продукта.

2.

2.Чтобы начать этот процесс, необходимо смешать следующие ингредиенты: короткие углеродные волокна, углеродный порошок и термоформованную смолу.

Затем с помощью автоматизированной машины эта смесь заливается в постоянную полость алюминиевой формы, имеющую форму тормозного диска (дискового кольца), до заполнения наполовину, на рис. 4 показана постоянная алюминиевая форма. После того, как он заполнен наполовину, форма удаляется, и рабочие должны вставлять алюминиевые стержни в ленту с зазорами вокруг формы, что позволяет вставлять стержни в форму. Эти сердцевины образуют вентиляционную полость в кольце диска (тормозном диске) для предотвращения перегрева диска.

4. Форма снова перемещается обратно в автоматическую машину, чтобы заполнить другую половину полости формы

остатком смеси, которая была залита в первую половину полости. Когда полость заполнена, ее выравнивают с помощью валика

Когда полость заполнена, ее выравнивают с помощью валика

, а затем с помощью крышки или другой половины постоянной формы накрывают ее и слегка прижимают

для уплотнения содержимого внутри.

5. Затем полностью покрытая форма отправляется в большой пресс, который подвергает 20 тонн давлению и нагреву до

почти 400 o F. Это тепло и давление уплотняют углеродное волокно и смолу в пластик и делают его на

прочнее .

6. После того, как форма остынет, погрузите ее в холодную воду на 5–8 минут, что полностью охладит дисковое кольцо

и позволит вытащить стержни, которые были вставлены для вентиляции.

7. После извлечения всех стержней снимите крышку пресс-формы и вытащите дисковое кольцо из пресс-формы

, как показано на рис. 7. Затем с помощью машин, управляемых компьютером, сгладьте все шероховатости на кольце диска

и просверлите крошечные вентиляционные отверстия.

8. Затем кольцо диска помещают в печь, и в течение двух дней она постепенно нагревает его до 1800 o F. Это

затем вызывает химическое изменение, которое превращает пластик в углерод.

9. Затем возьмите тигель, представляющий собой контейнер с высокой термостойкостью, и поместите внутрь пять держателей,

так, чтобы он мог удерживать на них дисковое кольцо, не касаясь дисковым кольцом основания тигля. На рис. 8

показаны тигель и пять держателей. После установки диска в тигель поместите воронку на 90 050 в центре кольца диска и заполните ее мелким порошком кремния.

Затем тигель загружают в печь на 24 часа и позволяют ему постепенно нагревать кольцо диска до температуры 3000 o F до полного расплавления кремния. Затем этот жидкий кремний втягивается в кольцо диска через поры каркаса кольца диска и образует совершенно новый материал, называемый карбидом кремния, который делает кольцо диска исключительно твердым.

После извлечения из печи сверлильный станок просверливает монтажные отверстия на кольце диска. Затем кольцо диска отправляется в камеру для нанесения защитного слоя краски. Эта краска используется для защиты карбона и дискового кольца от кислорода, и этот процесс очень важен, поскольку при высоких температурах кислород сжигает углерод. Следовательно, этот антиокислительный процесс увеличивает срок службы дискового кольца.

После нанесения защитного проигрывателя с помощью управляемой компьютером роботизированной руки перемещает диск и полирует всю поверхность диска, как показано на рис. 9.

После того, как вся полировка завершена, управляемая компьютером машина тщательно проверяет поверхность дискового кольца, делая фотографии высокого разрешения для дальнейшего изучения молекулярной и кристаллической структуры для обнаружения любых дефектов.