За нами не заржавеет! Какой антикор вам нужен — журнал За рулем

LADA

УАЗ

Kia

Hyundai

Renault

Toyota

Volkswagen

Skoda

Nissan

ГАЗ

BMW

Mercedes-Benz

Mitsubishi

Mazda

Ford

Все марки

партнерский материал

Многие модели сегодня выходят с конвейера с оцинкованным кузовом. Некоторые даже дают гарантию в 12 лет на сквозную коррозию кузова. Но коммунальщики в России слишком любят реагенты…

Принцип работы всех антикоррозийных средств примерно одинаков — изолировать обработанные места от влаги и других посторонних веществ вроде грязи и реагентов, которые в смеси с водой выступают «ускорителями» коррозии.

Какие места нужно обработать антикором

Кроме, очевидно, доступных мест автомобиля, вроде днища и арок, также нужно обрабатывать скрытые места, которые находятся в зоне риска. Это разного рода полости в порогах, дверях и крыльях. Также часто страдают сварочные и вальцовочные швы, так как в пространство между листами металла также попадает влага и начинается коррозия.

С чего начинать

Прозвучит иронично, но начинать надо с воды. Нужно тщательно промыть все участки кузова, которые будут обработаны антикором. Желательно с пенными веществами, чтобы наверняка избавиться от грязи и остатков реагентов, которые могут испортить эффект.

После мойки нужно максимально просушить отмытые части кузова и сделать так, чтобы влаги не осталось в скрытых полостях. В профессиональных центрах для сушки используют тепловые пушки, направленные на днище автомобиля. Но в условиях гаража можно обойтись тем, что оставить машину сохнуть на пару дней.

Что делать, если уже есть ржавчина

Крайне важный момент: перед тем, как наносить антикор на кузов, нужно избавиться от участков с коррозией. Если нанести антикор поверх ржавого места, эффект будет примерно нулевой. Поэтому лучше взять наждачку и пройтись по очагам коррозии, чтобы зачистить их. После этого нужно хорошенько обезжирить их и просушить.

Обязательно укройте тормозные механизмы, детали подвески, датчики и другие элементы, попадание на которые чего-либо лишнего нежелательно. Для этого отлично подойдут мусорные мешки и малярный скотч.

Для этого отлично подойдут мусорные мешки и малярный скотч.

Чем покрывать

Материалы по теме

Мухобойка? Защитная пленка? Спасаем капот от сколов — видеоинструкция

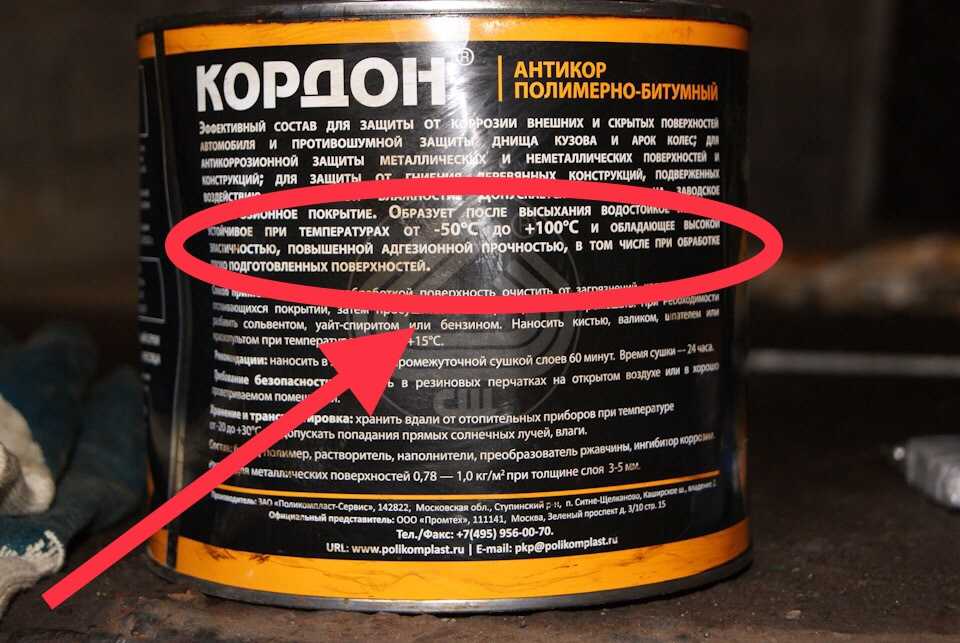

Горячий мазут и битумную мастику можно использовать разве что для обработки внешних элементов — днища, арок и порогов. Для скрытых полостей лучше взять мовиль, который образует защитную плёнку, препятствующую проникновению кислорода и воды. Мовиль — отечественный аналог так называемых ML-масел, который был изобретен в научных институтах Москвы и Вильнюса (собственно, отсюда и название МОсква-ВИЛЬнюс). Он также подойдет для времянки, чтобы защитить голые участки ЛКП до нанесения долгосрочного покрытия.

На рынке представлен широкий выбор мовилей разного объема, свойств и метода нанесения. В банках, как правило — дешевле, в аэрозолях — подороже, но ими проще пользоваться: не нужно прибегать к помощи компрессора и пульверизатора.

Хорошие мовили создают гелеобразное покрытие, которое не стекает в жару и не трескается на морозе.

Всегда помните, что мовили содержат летучие соединения, поэтому работать с ними можно только в проветриваемых помещениях с использованием индивидуальных средств защиты.

Наше новое видео

Рама, полный привод, прозрачный капот (и 224 мм под ним) — китайцы снова удивили

Новая Веста — сколько она будет стоить?

3 интересных фишки обновленной Весты. И еще 2 — в перспективе

Понравилась заметка? Подпишись и будешь всегда в курсе!

За рулем в Дзен

Новости smi2.ru

Тест антикора со стальной ватой в воде

В прошлом материале мы рассмотрели 5 ключевых свойств, делающих антикоррозийный препарат эффективным средством борьбы со ржавчиной. Благодаря данным свойствам химически активное антикоррозийное средство способно останавливать уже существующую ржавчину, пропитывая ее, а также не позволяя процессам коррозии развиться на новом автомобиле.

Давайте резюмируем ключевые свойства антикоррозийного препарата, способного эффективно противостоять коррозии:

✅ Номер 1 — Средство должно создавать защитный барьер, предотвращая попадание влаги на металл, создавая устойчивый активный слой на защищаемой поверхности. Благодаря данному свойству возможно защитить кузов/раму, тормозную и топливную систему, подвеску, а также повысить надежность и безопасность всех узлов и конструкций.

✅ Номер 2 — Антикоррозийное средство должно иметь правильную вязкость. Это значит, что средство должно обладать достаточной текучестью, чтобы добраться во все скрытые полости и иные труднодоступные места без разбора автомобиля.

✅ Номер 3 — Антикоррозийное средство должно обладать способностью вытеснять любую влагу, которая попала на металл будь то относительная влажность в месте, где вы живете, дожди или снег.

✅ Номер 4 — Антикоррозийное средство должно сохранять элементы подвески и все резьбовые соединения в процессе эксплуатации от любого внешнего воздействия, создавая активный слой, который противостоит агрессивной дорожной среде.

✅ Номер 5 — Эффективное антикоррозийное средство должно безопасно взаимодействовать с всеми электрическими компонентами автомобиля без какого-либо ущерба для них. Химически активный препарат KROWN T40 является диэлектриком (не проводит электрический ток) и при обработке автомобиля защищает все электрические датчики и клеммы от негативных внешних факторов.

Вопрос, который мы собираемся обсудить сегодня – это важность правильной консистенции антикоррозийного средства

. При поиске эффективного средства защиты от ржавчины очень важно выбрать состав с правильной вязкостью, поскольку средство должно иметь возможность проникнуть везде, куда способна попасть влага, при этом не запечатывая ее, как битумно-мастичные составы, а выталкивая и позволяя визуально контролировать процесс коррозии и вовремя принимать меры.

Эффективное средство должно быть способным проникнуть внутрь:

— скрытых областей,

— мест точечной сварки,

— швов вашего автомобиля,

чтобы защитить его должным образом.

Существует множество различных средств защиты от ржавчины. И, кстати, мы здесь не для того, чтобы критиковать чужой продукт. Но мы хотим вам показать, насколько важно, чтобы вы выбрали средство с правильной вязкостью. Поэтому сегодня мы проведём нетипичный эксперимент, который это продемонстрирует. Также он продемонстрирует способность антикоррозийных составов вытеснять влагу. В обиходе мы называем этот эксперимент “тестом со стальной ватой”.

Образцы конкурирующих антикоррозийных составов, отобранные для эксперимента со стальной ватой

Образцы стальной ваты представляют собой металлические клубки с множеством укромных углов и трещин. И поэтому, чтобы антикоррозийное средство действительно могло защитить этот металл и помогло предотвратить запуск процесса коррозии, это средство должно иметь возможность проникнуть во все укромные места данной стальной ваты.

Перед нанесением на образцы стальной ваты конкурирующих антикоррозийных составов данные образцы были предварительно вымочены в емкости с водой, чтобы проверить способность составов вытеснять влагу, которая уже присутствует на поверхности.

Образцы стальной ваты, предварительно погруженные в емкость с водой

Для того, чтобы средство защиты от ржавчины было эффективным, оно действительно должно иметь способность проникать сквозь любую влагу и вытеснять ее с поверхности автомобиля, создавая защитный барьер и предотвращая её повторный контакт с поверхностью кузова.

Один из образцов стальной ваты не был подвергнут никакой антикоррозийной обработке. На следующие два образца были нанесены конкурентные средства. На последний образец был нанесен антикоррозийный препарат KROWN T40. Обработанные конкурентными антикоррозийными составами образцы стальной ваты были оставлены в емкостях с водой на 3 недели.

Обработанные разными антикоррозийными составами образцы стальной ваты, ранее вымоченные в воде

(крайний справа образец антикоррозийной обработке не подвергался)

Данное испытание показало следующие результаты:

1) Металлическая структура ничем не обработанного образца №1 подверглась серьезному ржавлению и деформации. На дне резервуара присутствует большое количество выпавшего осадка.

Ничем не обработанный образец №1

2) Образец №2 проявил себя лучше, однако вы все равно можете видеть значительное количество осадка на дне резервуара.

Обработанный конкурентным состав образец №2

Стоит обратить внимание на то, что уровень воды во втором образце значительно выше (по всей видимости, маслянистая пленка на поверхности воды в какой-то степени предотвратила испарение воды.

Уровень воды в емкости с образцом №2 несколько превышает средний показатель

3) На образце №3 присутствует толстый слой средства, но он явно не создал необходимый защитный барьер. По этой причине образец подвергся значительной коррозии и ржавлению.

Образец №3

4) А теперь взглянем на последний образец, обработанный химически активным антикоррозийным препаратом KROWN T40.

Образец, обработанный антикоррозийным препаратом KROWN T40

Обратите внимание, что вода в емкости совершенно прозрачная и без осадка, а сам образец стальной ваты не покрылся ржавчиной, что говорит об остановке антикоррозийным препаратом KROWN T40 процесса коррозии благодаря невероятной текучести и вязкой консистенции состава.

Еще раз уточним, что цель данного эксперимента заключалась в том, чтобы выделить две ключевые особенности антикоррозийных средств в предотвращении коррозии и недопущении ее результата – ржавчины:

✅ Вязкость средства должна быть достаточно низкой, чтобы антикоррозийный препарат мог проникнуть во все укромные углы и щели испытуемых образцов стальной ваты, а также на каждую отдельную проволочку, создавая активный защитный барьер в виде тонкого слоя состава.

✅ Если вы помните, дополнительно каждый из образцов стальной ваты перед нанесением антикоррозийных средств помещался в емкость с водой с целью проверки второй способности антикоррозийных составов вытеснять влагу.

Результаты данного эксперимента наглядно показывают способность антикоррозийного состава KROWN T40 проникать во все труднодоступные места: скрытые полости, завальцовки, поры и любые другие малодоступные места без разбора автомобиля. Все это возможно благодаря правильной вязкости антикоррозийного состава. Наличие же водоотталкивающих присадок способствует эффективному вытеснению любой влаги с обработанной KROWN T40 поверхности.

Добавление антикоррозийной защиты в программу техобслуживания вашего автомобиля способно стать одним из самых простых и эффективных способов экономии средств в долгосрочной перспективе.

Процедуры автомобильных испытаний на защиту от коррозии

- Детали

- редактор

- Покрытие

От болтов до компонентов шасси и опор двигателя, автомобильные транспортные средства содержат детали, изготовленные из различных материалов, которые, в зависимости от использования, должны удовлетворять многочисленным требованиям в отношении защиты от коррозии.

Как правило, каждый отдельный компонент требует специального покрытия, точно отвечающего требованиям спецификации. Чтобы гарантировать длительную работу и удовлетворить строгие требования национальных и международных автомобильных OEM-производителей, применяются различные процедуры испытаний для оценки поверхностных покрытий компонентов, используемых в автомобилях.

Проверка коррозионной стойкости компонентов для автомобильного рынка часто представляет проблемы для разработчиков из-за широкого диапазона нагрузок, сложных требований и постоянно меняющихся климатических условий. Испытания на открытом воздухе обычно оказываются трудными, поскольку первые признаки коррозионного повреждения обычно проявляются через много лет. Кроме того, условия испытаний на атмосферостойкость на открытом воздухе сильно меняются во времени и редко остаются постоянными.

Для имитации различных погодных условий проводится различие между различными климатическими условиями – от сухой пустыни до тропической и/или соленой морской среды. Опять же, проблема с этим подходом заключается в том, что продолжительность времени, необходимого для интенсивного тестирования, слишком велика. Результаты разработки, которые подтверждают, было ли достигнуто надежное качество, должны быть получены в более разумный период времени.

Опять же, проблема с этим подходом заключается в том, что продолжительность времени, необходимого для интенсивного тестирования, слишком велика. Результаты разработки, которые подтверждают, было ли достигнуто надежное качество, должны быть получены в более разумный период времени.

Для оценки качества компонентов своих автомобилей производители автомобилей разработали собственные процедуры проверки коррозионной стойкости. Например, производитель Audi проводит один из самых агрессивных тестов Ingolstädter Korrosions- und Alterungstest (Ingolstadt Corrosions and Aging Test — INKA). Тест INKA включает в себя моделирование двенадцати лет эксплуатации автомобиля в течение 19 недель и состоит из пяти этапов. Сначала автомобиль опрыскивают раствором соли в климатической камере с температурой 35°C. После этого он подвергается воздействию тропических климатических условий до 50°C при максимальной относительной влажности 100%. На третьем этапе автомобиль прогревается до 90°C 80 металлогалогенными лампами по 1200 Вт каждая. Цвета материалов в салоне автомобиля не должны ни тускнеть, ни становиться ломкими. На четвертом этапе происходит моделирование арктических температур до минус 35°С. На этом этапе автомобиль также подвергается вибрации с помощью гидропультера. Гидропульсатор сотрясает автомобиль, чтобы воссоздать скручивание и нагрузку на части кузова и шасси, возникающие на неровных дорогах. Наконец, автомобиль проехал около 7500 миль по испытательным трассам, а также по гравийным дорогам и грязным тропам. Mercedes использует аналогичную процедуру испытаний, тест MEKO, а автомобили BMW должны подтвердить свою коррозионную стойкость в расширенном динамическом тесте на коррозию (DyCo).

На третьем этапе автомобиль прогревается до 90°C 80 металлогалогенными лампами по 1200 Вт каждая. Цвета материалов в салоне автомобиля не должны ни тускнеть, ни становиться ломкими. На четвертом этапе происходит моделирование арктических температур до минус 35°С. На этом этапе автомобиль также подвергается вибрации с помощью гидропультера. Гидропульсатор сотрясает автомобиль, чтобы воссоздать скручивание и нагрузку на части кузова и шасси, возникающие на неровных дорогах. Наконец, автомобиль проехал около 7500 миль по испытательным трассам, а также по гравийным дорогам и грязным тропам. Mercedes использует аналогичную процедуру испытаний, тест MEKO, а автомобили BMW должны подтвердить свою коррозионную стойкость в расширенном динамическом тесте на коррозию (DyCo).

Однако ясно, что эти экстремальные испытания могут только имитировать реальный срок службы автомобиля, а не отражать его полностью. Тем не менее, они дают исчерпывающие результаты для оценки и оптимизации необходимых систем защиты от коррозии.

Испытательная камера для испытания в солевом тумане ASTM B117. В дополнение к испытаниям, разработанным производителями автомобилей, менее всеобъемлющей процедурой для оценки коррозионной стойкости отдельных деталей и компонентов конструкции транспортного средства является испытание в постоянном климате и нейтральном солевом тумане, проводимое в соответствии со стандартом ASTM B117.

В этом испытании образцы с покрытием непрерывно обрызгивают 5% раствором соли при температуре окружающей среды 35°C и относительной влажности 100%. Для обеспечения надежных и достоверных результатов испытаний на коррозионную стойкость точно задаются температурные условия, чистота соли и качество воды. Кроме того, количество конденсата собирается и поддерживается в пределах ограничений в соответствии с определенными критериями. Коррозионные условия в камере для постоянных климатических испытаний можно контролировать с помощью испытательных панелей без покрытия. Панели взвешивают до и после помещения в испытательную камеру. После завершения испытаний в течение определенного периода времени регистрируют потерю массы панелей и сравнивают с предыдущими оценками. Разница в потере массы обеспечивает меру коррозионной активности испытательной камеры в каждом интервале оценки, а также во времени.

Панели взвешивают до и после помещения в испытательную камеру. После завершения испытаний в течение определенного периода времени регистрируют потерю массы панелей и сравнивают с предыдущими оценками. Разница в потере массы обеспечивает меру коррозионной активности испытательной камеры в каждом интервале оценки, а также во времени.

Учитывая единую структуру и указанную методологию, существует множество эмпирических значений для множества систем отделки поверхности, доступных для этой процедуры испытаний, в дополнение к множеству производителей, поставляющих испытательные камеры на мировой рынок.

Климатические циклические испытания Экстремальные климатические или циклические испытания также часто используются для оценки коррозионной стойкости. Эти испытания обычно сочетают испытание в солевом тумане при концентрациях соли ниже, чем требуется в соответствии с ASTM B117, с определенными фазами сушки и стадиями стресса, в которых используется распыление чистой воды.

Испытательная камера для испытаний на экстремальные климатические условия (-40/+80°C). Испытания на циклическую коррозию характеризуются применением соляного тумана с этапами более высоких или более низких температур, этапами более высоких и более низких уровней относительной влажности и чередующимися этапами сушки или покоя. Изменение концентрации соли, влажности и температуры приводит к постоянному изменению коррозионной среды, что обеспечивает оптимальное моделирование реальных условий окружающей среды. Например, в испытании на циклическую коррозию GMW14872 компоненты обрызгиваются раствором 0,90% NaCl, 0,1% CaCl2 и 0,075% бикарбоната натрия несколько раз в течение 8 часов. На других этапах компоненты подвергаются воздействию температуры от 25°C до 60°C и относительной влажности от <30% до 100% для завершения одного ежедневного цикла (продолжительность цикла испытаний: 24 часа). В ускоренных коррозионных испытаниях (ACT) шведского производителя автомобилей Volvo компоненты осыпаются сверху отдельными этапами. Во время каждого недельного цикла теста ACT-I компоненты опрыскиваются 1% раствором NaCl, уровень pH которого доведен до 4,2. Кроме того, компоненты подвергаются воздействию температуры от 35°C до 50°C и относительной влажности от 40% до 9°С.5% для определенных интервалов времени. В испытании Ford L-467 на циклическую коррозию компоненты опрыскивают 0,5% раствором NaCl и подвергают воздействию температур от 25°C до 50°C и относительной влажности от 70% до 95% в течение каждого еженедельного цикла испытаний.

Во время каждого недельного цикла теста ACT-I компоненты опрыскиваются 1% раствором NaCl, уровень pH которого доведен до 4,2. Кроме того, компоненты подвергаются воздействию температуры от 35°C до 50°C и относительной влажности от 40% до 9°С.5% для определенных интервалов времени. В испытании Ford L-467 на циклическую коррозию компоненты опрыскивают 0,5% раствором NaCl и подвергают воздействию температур от 25°C до 50°C и относительной влажности от 70% до 95% в течение каждого еженедельного цикла испытаний.

На различных испытательных поверхностях испытание Volvo ACT-II оказалось более жестким испытанием на коррозию. Отдельной процедурой из Японии является CCT-A (тест на циклическую коррозию), используемый Toyota. В процедуре испытаний CCT-A детали сначала проходят обычное испытание в солевом тумане, а затем погружаются в раствор соли.

Выбор коррозионных испытаний в соответствии с индивидуальными требованиями Испытательная камера для испытаний ACT I/ACT II/L467. Испытания на коррозию позволяют получить множество результатов для оценки и оптимизации коррозионной стойкости стальных деталей. Поскольку эти тесты могут обеспечить важную основу

Испытания на коррозию позволяют получить множество результатов для оценки и оптимизации коррозионной стойкости стальных деталей. Поскольку эти тесты могут обеспечить важную основу

для долгосрочного сохранения функциональности и срока службы компонентов всегда важно выбрать тест, который точно соответствует конкретным практическим требованиям соответствующей детали. Однако следует отметить, что коррозионные испытания могут только имитировать различные ежедневные нагрузки, которым подвергаются компоненты, и никогда не могут отразить всю сложность этих реальных условий.

Материал предоставлен Doerken Coatings North America. За информацией обращайтесь к Альберту Геллесу из Doerken Coatings North America по адресу www.doerkenusa.com.

Понимание антикоррозионных защитных механизмов модифицированных эпоксидных покрытий с улучшенными барьерными, активными и самовосстанавливающимися свойствами: EIS и спектроскопические методы

1. Schmelter, D. et al . Ингибирование коррозии стали и растворение щелочного оксида цинка дикарбоксилатными бола-амфифилами: самосборка заменяет концепцию «хозяин-гость», Науч. Реп ., 10.1038/с41598-017-02769-у (2017). [Статья бесплатно PMC] [PubMed]

et al . Ингибирование коррозии стали и растворение щелочного оксида цинка дикарбоксилатными бола-амфифилами: самосборка заменяет концепцию «хозяин-гость», Науч. Реп ., 10.1038/с41598-017-02769-у (2017). [Статья бесплатно PMC] [PubMed]

2. Poornima Vijayan P. & Mariam Ali, S.A. TiO 2 нанотрубки и мезопористый кремнезем в качестве контейнеров в самовосстанавливающемся эпоксидном покрытии, Sci. Реп ., 10.1038/srep38812 (2016). [PMC free article] [PubMed]

3. Элькаис А.Р., Гвозденов М.М., Юговий Б.З., Гргур Б.Н. Влияние тонких полианилиновых покрытий, легированных бензоатом, на защиту от коррозии низкоуглеродистой стали в различных средах. прог. в орг. Пальто. 2013;76:670–676. doi: 10.1016/j.porgcoat.2012.12.008. [Перекрестная ссылка] [Академия Google]

4. Кук Р.Л., Тейлор С.Р. Ингибиторы на основе пигментов для алюминиевого сплава 2024-Т3. Коррозия. 2000;56(3):321–333. doi: 10.5006/1.3287661. [CrossRef] [Google Scholar]

5. Щукин Д.Г., Григорьев Д.О., Мохвальд Х. Применение интеллектуальных органических наноконтейнеров в активных покрытиях с обратной связью. Мягкий мат. 2010;6:720–725. doi: 10.1039/B918437F. [CrossRef] [Google Scholar]

Щукин Д.Г., Григорьев Д.О., Мохвальд Х. Применение интеллектуальных органических наноконтейнеров в активных покрытиях с обратной связью. Мягкий мат. 2010;6:720–725. doi: 10.1039/B918437F. [CrossRef] [Google Scholar]

6. Щукин Д.Г. Многофункциональные самовосстанавливающиеся полимерные покрытия на контейнерной основе. Полим. хим. 2013;4:4871–4877. дои: 10.1039/c3py00082f. [CrossRef] [Google Scholar]

7. Щукин Д.Г., Желудкевич М., Мохвальд Х. Активные покрытия с обратной связью на основе встроенных наноконтейнеров. Дж. Матер. хим. 2006; 16: 4561–4566. doi: 10.1039/B612547F. [CrossRef] [Google Scholar]

8. Прайс Р.Р., Габер Б.П., Львов Ю. In-vitro характеристики высвобождения тетрациклина HCl, келлина и никотинамидадениндинекулеотида из галлуазита; цилиндрический минерал. J. Микрокапсулирование. 2001;18(6):713–722. дои: 10.1080/02652040010019532. [PubMed][CrossRef][Google Scholar]

9. Андреева Д.В., Щукин Д.Г. Умные самовосстанавливающиеся защитные покрытия. Мат. Сегодня. 2008;11(10):24–30. doi: 10.1016/S1369-7021(08)70204-9. [CrossRef] [Google Scholar]

Мат. Сегодня. 2008;11(10):24–30. doi: 10.1016/S1369-7021(08)70204-9. [CrossRef] [Google Scholar]

10. Джоши А., Абдуллаев Э., Васильев А., Волкова О., Львов Ю. Межфазная модификация глиняных нанотрубок для пролонгированного высвобождения ингибиторов коррозии. Ленгмюр. 2013;29(24):7439–7448. doi: 10.1021/la3044973. [PubMed] [CrossRef] [Google Scholar]

11. Абдуллаев Э., Львов Ю. Глиняные нанотрубки для инкапсуляции ингибитора коррозии: контроль высвобождения с концевыми пробками. Дж. Матер. хим. 2010;20:6681–6687. дои: 10.1039/c0jm00810a. [CrossRef] [Google Scholar]

12. Борисова Д., Акчакайран Д., Шендерляйн М., Мёвальд Х., Щукин Д.Г. Антикоррозионные покрытия на основе наноконтейнеров: влияние размера контейнера на характеристики самовосстановления. Доп. Функц. Матер. 2013;23:3799–3812. doi: 10.1002/adfm.201203715. [CrossRef] [Google Scholar]

13. Zheng Z, et al. Самовосстанавливающиеся и противообрастающие многофункциональные покрытия на основе наноконтейнеров, чувствительных к рН и сульфид-ионам. Доп. Функц. Матер. 2013;23:3307–3314. doi: 10.1002/adfm.201203180. [Перекрестная ссылка] [Академия Google]

Доп. Функц. Матер. 2013;23:3307–3314. doi: 10.1002/adfm.201203180. [Перекрестная ссылка] [Академия Google]

14. Фикс Д., Андреева Д.В., Львов Ю.М., Щукин Д.Г., Мохвальд Х. Применение галлуазитовых нанотрубок, наполненных ингибитором, в активных антикоррозионных покрытиях. Доп. Функц. Матер. 2009;19:1720–1727. doi: 10.1002/adfm.200800946. [CrossRef] [Google Scholar]

15. Авила-Гонсалес К., Крус-Сильва Р., Менчака К., Сепульведа-Гузман С. и Уручурту Дж. Использование кварцевых трубок в качестве наноконтейнеров для ингибиторов коррозии хранилище. Дж . Нанотех ., 10.1155/2011/461313 (2011).

16. Щукин Д.Г., Мевальд Х. Наноконтейнеры поверхностной инженерии для улавливания ингибиторов коррозии. Доп. Функц. Матер. 2007; 17: 1451–1458. doi: 10.1002/adfm.200601226. [CrossRef] [Google Scholar]

17. Liu Y, Wang L, Zhang C, Zhang K, Liu G. Полый пористый микроконтейнер Mn 2 O 3 для инкапсуляции и высвобождения ингибиторов коррозии. ЭКС Электрохим. лат. 2013;2:39–42. doi: 10.1149/2.003310eel. [CrossRef] [Google Scholar]

ЭКС Электрохим. лат. 2013;2:39–42. doi: 10.1149/2.003310eel. [CrossRef] [Google Scholar]

18. Ли Дж., Экко Л., Ахнияз А., Федель М., Пана Дж. In Situ АСМ и электрохимическое исследование акрилового композитного покрытия на водной основе с наночастицами CeO2 для защиты от коррозии углеродистой стали. Дж. Электрохим. соц. 2015;162(10):610–618. doi: 10.1149/2.0071512jes. [CrossRef] [Google Scholar]

19. Хлобыстов А.Н., Бритц Д.А., Бриггс Г.А.Д. Молекулы в углеродных нанотрубках. Акк. хим. Рез. 2005; 38: 901–909. doi: 10.1021/ar040287v. [PubMed] [CrossRef] [Google Scholar]

20. Hilder TA, Hill JM. Углеродные нанотрубки как нанокапсулы для доставки лекарств. Кур. заявл. физ. 2008; 8: 258–261. doi: 10.1016/j.cap.2007.10.011. [Перекрестная ссылка] [Академия Google]

21. Мейри А., Варданега Д., Тангур Б., Гарби Т., Пико Ф. Инкапсуляция в углеродные нанотрубки и высвобождение молекулы противоракового цисплатина. Дж. Физ. хим. Б. 2015; 119:604–611. doi: 10. 1021/jp5102384. [PubMed] [CrossRef] [Google Scholar]

1021/jp5102384. [PubMed] [CrossRef] [Google Scholar]

22. Jameela SR, Jayakrishnan A. Сшитые глутаральдегидом хитозановые микросферы в качестве биоразлагаемого средства доставки лекарств длительного действия: исследования высвобождения митоксантрона in vitro и in viva деградация микросфер в мышцах крыс. Биоматериалы. 1995;16:769–775. doi: 10.1016/0142-9612(95)99639-4. [PubMed] [CrossRef] [Google Scholar]

23. Barthes J, et al. Индуцированная растяжением биодеградация полиэлектролитных многослойных пленок для высвобождения лекарств. Ленгмюр. 2012;28:13550–13554. doi: 10.1021/la302550q. [PubMed] [CrossRef] [Google Scholar]

24. Гонсалвеш В.Л., Ларанжейра М.К.М., Фавере В.Т., Педроса Р.С. Влияние сшивающих агентов на микросферы хитозана при контролируемом высвобождении диклофенака натрия. Polímeros Ciência e Tecnologia. 2005; 15:6–12. дои: 10.1590/S0104-14282005000100005. [CrossRef] [Google Scholar]

25. Захида К.А., Какуи С., Исмаил М. С., Раджа П.Б. Нанотрубки галлуазита как наноконтейнер для нанесения интеллектуальных покрытий: обзор. Прогресс в органических покрытиях. 2017; 111:175–185. doi: 10.1016/j.porgcoat.2017.05.018. [CrossRef] [Google Scholar]

С., Раджа П.Б. Нанотрубки галлуазита как наноконтейнер для нанесения интеллектуальных покрытий: обзор. Прогресс в органических покрытиях. 2017; 111:175–185. doi: 10.1016/j.porgcoat.2017.05.018. [CrossRef] [Google Scholar]

26. Тан Ю., Йе Л., Дэн С., Ян С., Юань В. Влияние методов обработки и химической обработки на вязкость разрушения галлуазит-эпоксидных композитов. Мат. и назн. 2012;42:471–477. doi: 10.1016/j.matdes.2012.06.036. [Перекрестная ссылка] [Академия Google]

27. Дэн С., Чжан Дж., Е Л. Галлуазит-эпоксидные нанокомпозиты с улучшенной дисперсией частиц посредством гомогенизации в шаровой мельнице и химической обработки. ком. науч. и тех. 2009;69:2497–2505. doi: 10.1016/j.compscitech.2009.07.001. [CrossRef] [Google Scholar]

28. Kopeć M, et al. Самовосстанавливающиеся эпоксидные покрытия, наполненные полиэлектролитными нанокапсулами, содержащими ингибитор. прог. В Орг. Пальто. 2015; 84: 97–106. doi: 10.1016/j.porgcoat.2015.02.011. [CrossRef] [Академия Google]

29. Щукин Д.Г., Мчвальд Х. Самовосстанавливающиеся покрытия, содержащие активные нанорезервуары. Маленький. 2007; 3: 926–943. doi: 10.1002/smll.200700064. [PubMed] [CrossRef] [Google Scholar]

Щукин Д.Г., Мчвальд Х. Самовосстанавливающиеся покрытия, содержащие активные нанорезервуары. Маленький. 2007; 3: 926–943. doi: 10.1002/smll.200700064. [PubMed] [CrossRef] [Google Scholar]

30. Levis SR, Deasy PB. Характеристика галлуазита для использования в качестве микротубулярной системы доставки лекарств. Междунар. Дж. Фармацевт. 2002; 243:125–134. doi: 10.1016/S0378-5173(02)00274-0. [PubMed] [CrossRef] [Google Scholar]

31. QianYang XL, Ouyang J, Yang H, Chang S. Модифицированные хитозаном нанотрубки галлуазита в качестве новых пористых микросфер для носителя лекарственного средства. Applied Clay Science. 2016; 126:306–312. [Академия Google]

32. Mennucci MM, Banczek EP, Rodrigues PRP, Costa I. Оценка бензотриазола в качестве ингибитора коррозии для углеродистой стали в растворе с имитацией пор. Цементно-бетонный композит. 2009; 31: 418–424. doi: 10.1016/j.cemconcomp.2009.04.005. [CrossRef] [Google Scholar]

33. Liang X. Ингибирование коррозии 2-меркаптобензотиазолом для углеродистой стали в растворе серной кислоты. Доп. Мат. Рез. 2012; 92–95: 557–559. [Google Scholar]

Доп. Мат. Рез. 2012; 92–95: 557–559. [Google Scholar]

34. Feng Y. Характеристика поверхности железа, модифицированной самособирающимися монослоями 2-меркаптобензотиазола. Приложение. Серф. науч. 2006; 253:2812–2819. doi: 10.1016/j.apsusc.2006.05.061. [CrossRef] [Google Scholar]

35. Наргес Г. Исследование поведения 2-меркаптобензотиазола в качестве ингибитора коррозии для нержавеющей стали 316 в кислой среде. Антикор. Мет. и мат. 2014;61:20–26. [Google Scholar]

36. Абдуллаев Э., Прайс Р., Щукин Д., Львов Ю. Галлуазитовые трубки как наноконтейнеры для антикоррозионного покрытия бензотриазолом. заявл. Мат. Интер. 2009; 1:1437–1443. doi: 10.1021/am

28. [PubMed] [CrossRef] [Академия Google]

37. Юань П. и др. Функционализация нанотрубок галлуазитовой глины путем прививки γ -аминопропилтриэтоксисиланом. Дж. Физ. хим. С. 2008; 112:15742–5751. doi: 10.1021/jp805657t. [CrossRef] [Google Scholar]

38. Joussein E, et al. Глинистые минералы галлуазита – обзор. Клей Мин. 2005; 40: 383–426. doi: 10.1180/0009855054040180. [CrossRef] [Google Scholar]

Клей Мин. 2005; 40: 383–426. doi: 10.1180/0009855054040180. [CrossRef] [Google Scholar]

39. Churchman GJ, Thern BKG. Взаимодействие галлуазитов с амидами: минералогические факторы комплексообразования. Клей Мин. 1984;19:161–175. doi: 10.1180/claymin.1984.019.2.04. [CrossRef] [Google Scholar]

40. Katritzky AR, Wang Z, Tsikolia M. Dennis-Halla, C. & Carmanb, M. Бензотриазол термически более стабилен, чем 1,2,3-триазол. Буквы тетраэдра. 2006; 47: 7653–7654. doi: 10.1016/j.tetlet.2006.08.021. [CrossRef] [Google Scholar]

41. Gradwell MHS, McCill WJ. Ускорители термического разложения сульфенамидов. J. Appl. Поли. науч. 1994; 51: 169–176. doi: 10.1002/app.1994.070510117. [Перекрестная ссылка] [Академия Google]

42. Левис С.Р., Дизи П.Б. Использование микротрубчатого галлуазита с покрытием для пролонгированного высвобождения дилтиазема гидрохлорида и пропранолола гидрохлорида. Междунар. Дж. Фарм. 2003; 253:145–157. doi: 10.1016/S0378-5173(02)00702-0. [PubMed] [CrossRef] [Google Scholar]

43. Berger J, et al. Структура и взаимодействия в ковалентно и ионно сшитых гидрогелях хитозана для биомедицинских применений. европ. Дж. Фарм. и Биофарм. 2004; 57:19–34. doi: 10.1016/S0939-6411(03)00161-9. [PubMed] [CrossRef] [Академия Google]

Berger J, et al. Структура и взаимодействия в ковалентно и ионно сшитых гидрогелях хитозана для биомедицинских применений. европ. Дж. Фарм. и Биофарм. 2004; 57:19–34. doi: 10.1016/S0939-6411(03)00161-9. [PubMed] [CrossRef] [Академия Google]

44. Дэш С., Мурти П.Н., Нэт Л., Чоудхури П. Кинетическое моделирование высвобождения лекарств из контролируемых систем доставки лекарств. Acta Poloniae Фарм. и наркотики Res. 2010;67:217–223. [PubMed] [Google Scholar]

45. Коста П, Лобо JMS. Моделирование и сравнение профилей растворения. европ. Дж. Фарм. науч. 2001; 13: 123–133. doi: 10.1016/S0928-0987(01)00095-1. [PubMed] [CrossRef] [Google Scholar]

46. Liu M, Jia Z, Liu F, Jia D, Guo B. Адаптация смачиваемости полипропиленовых поверхностей с помощью нанотрубок галлуазита. Дж. Колл. и Интер. науч. 2010; 350:186–193. doi: 10.1016/j.jcis.2010.06.047. [PubMed] [CrossRef] [Google Scholar]

47. Вэй В., Абдуллаев Э., Холлистер А., Миллс Д., Львов Ю.М. Композиты костного цемента нанотрубок глины/поли(метилметакрилата) с пролонгированным высвобождением антибиотиков. макромол. Матер. англ. 2012; 297:645–653. doi: 10.1002/mame.201100309. [CrossRef] [Google Scholar]

макромол. Матер. англ. 2012; 297:645–653. doi: 10.1002/mame.201100309. [CrossRef] [Google Scholar]

48. Атхауда Т.Дж., Декер Д.С., Озер Р.Р. Влияние метрологии поверхности на смачиваемость покрытия наночастицами SiO 2 . Матер. лат. 2012; 67: 338–341. doi: 10.1016/j.matlet.2011.09.100. [CrossRef] [Google Scholar]

49. Meng F, et al. Влияние химически связанной поверхности раздела между наполнителями и связующим на разрушение эпоксидного покрытия в условиях морского переменного гидростатического давления. Корр. науч. 2015; 101: 139–154. doi: 10.1016/j.corsci.2015.09.011. [CrossRef] [Google Scholar]

50. Дин Р., Цзян Дж., Гуй Т. Исследование поведения импеданса модифицированного не содержащего растворителя эпоксидного антикоррозионного покрытия с помощью EIS. Дж. Пальто. Технол. 2016;13:501–515. дои: 10.1007/s11998-015-9769-х. [CrossRef] [Google Scholar]

51. Zhang JT, Hu JM, Zhang JQ, Cao CN. Исследования поведения водного транспорта и моделей импеданса металлов с эпоксидным покрытием в растворе NaCl методом ЭИС. прог. Орг. Пальто. 2004; 51: 145–151. doi: 10.1016/j.porgcoat.2004.08.001. [CrossRef] [Google Scholar]

прог. Орг. Пальто. 2004; 51: 145–151. doi: 10.1016/j.porgcoat.2004.08.001. [CrossRef] [Google Scholar]

52. Zhang Y, Shao Y, Zhang T, Meng G, Wang F. Высокая защита от коррозии полианилин/органофильного монтмориллонитового покрытия для магниевых сплавов. прог. Орг. Пальто. 2013;76:804–811. doi: 10.1016/j.porgcoat.2013.01.008. [Перекрестная ссылка] [Академия Google]

53. Zhang Y, Shao Y, Zhang T, Meng G, Wang F. Влияние эпоксидного покрытия, содержащего эмеральдиновую основу и полианилин, легированный плавиковой кислотой, на защиту от коррозии магниевого сплава AZ91D. Корр. науч. 2011;53:3747–3755. doi: 10.1016/j.corsci.2011.07.021. [CrossRef] [Google Scholar]

54. Желудкевич М.Л., Щукин Д.Г., Ясаков К.А., Мовальд Х., Феррейра М.Г.С. Антикоррозионные покрытия с эффектом самовосстановления на основе наноконтейнеров, пропитанных ингибитором коррозии. хим. Матер. 2007;19:402. doi: 10.1021/cm062066k. [CrossRef] [Google Scholar]

55. Satapathy AK, Gunasekaran G, Sahoo SC, Amit K, Rodrigues PV. Ингибирование коррозии экстрактом растения Justicia gendarussa в растворе соляной кислоты. Корр. науч. 2009; 51: 2848–2856. doi: 10.1016/j.corsci.2009.08.016. [CrossRef] [Google Scholar]

Ингибирование коррозии экстрактом растения Justicia gendarussa в растворе соляной кислоты. Корр. науч. 2009; 51: 2848–2856. doi: 10.1016/j.corsci.2009.08.016. [CrossRef] [Google Scholar]

56. Njoku DI, Oguzie EE, Li Y. Характеристика, электрохимическое и теоретическое исследование антикоррозионных свойств экстракта Moringa oleifera. J.Mol.Liq. 2017; 237: 247–256. doi: 10.1016/j.molliq.2017.04.087. [Перекрестная ссылка] [Академия Google]

57. Молаи А., Яри М., Афшар М.Р. Исследование содержания нанотрубок галлуазита при электрофоретическом осаждении (ЭПД) пленок нанокомпозитов хитозан-биостекло-гидроксиапатит-галлуазит нанотрубок в инженерии поверхности. заявл. Глина наук. 2017; 135:75–81. doi: 10.1016/j.clay.2016.09.008. [CrossRef] [Google Scholar]

58. Дин И., Панг X, Житомирский И. Электрофоретическое осаждение композитных пленок хитозан–галлуазит нанотрубки–гидроксиапатит. Сб. и прибой. Ответ: Физико-хим. англ. Аспекты. 2012; 410:38–44. doi: 10.1016/j.colsurfa.