|

Производитель автомобиля |

Модель |

Момент затяжки (Нм) |

|

Alfa Romeo |

Alfa 145/146/147 Alfa 156 Alfa 159 Alfa 166 Alfa Briera/Spider |

93+/-10 98 120 +/- 12 86 +/-8 120 +/- 12 |

|

Audi |

A1/A2/A3/A4/A5/A6/A7/A8/TT Q5 Q7 |

120 140 160 |

|

BMW |

1 серия/3 серия/5 серия M5 Z3 X3,X5,X6 |

120 100 100+/-10 140 |

|

Chevrolet |

Сruze Captiva Spark |

140 125 120 |

|

Chrysler |

300C 200C Grand Voyager |

150 120 135 |

|

Citroen |

Xsara Picasso/Saxo C4/C5 Berlingo AX10/AX11/AX14/Sport |

85 80-100 8590 |

|

Ford |

KA/Mondeo/Scorpio/Puma Cougar Fiesta (2002-2008) Fiesta Fusion Probe Transit Connect |

85 128 90 110 110 90-120 90 |

|

Fiat |

500 Grande Punto/Punto Evo Ducato/Talento Ducato Maxi |

86 120 160 180 |

|

Hyundai |

Все модели |

110 130 |

|

Honda |

Все модели |

108-110 |

|

Jeep |

Cherokee Compass Patriot/Wrangler |

136 135 135 |

|

Jaguar |

XKR S-Type XJ6 XJR/XJ12 XJ8/XJ-S |

125 128 65-85 88-102 66-82 |

|

KIA |

Sorento/Picanto/ Rio/Shuma Carnival Margentis |

100 103 100 98 |

|

LADA |

Samara/Riva Niva |

70-78 88-91 |

|

Land Rover |

Freelander 2 Defender Discovery/Range Rover (02-11) |

133 108 140 |

|

LEXUS |

Все модели |

103 |

|

Mercedes-Benz |

A class/SLK/CLK S class/M class |

110 103 150 |

|

Mini |

Mini/Mini Clubman |

140 |

|

Mitsubishi |

Colt/Almara/Cube/Serena Lancer/Grandis/Outlander |

108 98 |

|

Nissan |

Micra/Note Teana Patrol/Terrano/Qashqai |

105 110 133 |

|

Opel |

Frontera Astra Insignia Другие модели |

118 140 150 110 |

|

Porsche |

Все модели |

130 |

|

Peugeot |

106 107/308/3008/207/407/807 307/607 |

85 100 90 |

|

Renault |

Logan Megan II/Scenic II Laguna III/Escape IV |

105 110 130 |

|

Seat |

Ibiza/Toledo/Leon |

120 140 |

|

Skoda |

Fabia/Octavia/SuperB/Yeti |

120 |

|

Suzuki |

Swift/Spash Grand Vitara |

85 100 |

|

Volvo |

XC90/XC60/XC70/S60/S80 XC60/C70/S40 |

140 110 |

|

Volkswagen |

Polo/Golf/Passat Sharan Touareg |

120 170 180 |

|

Toyota |

Avensis/Corolla/Jaris Land Cruiser |

103 209

|

С каким усилием затягивать колесные болты

После выполнения ремонтных работ ходовой части автомобиля многим новичкам кажется, что самая трудная часть работы осталась позади.

Но чтобы прикрутить колесо, некоторые, не рассчитывая собственных сил, заламывают болт или шпильку. Эта проблема актуальна среди многих водителей. Для избежания неблагоприятных последствий необходимо приобрести динамометрический ключ и освоить навыки.

Что нужно, чтобы правильно затянуть колесные болты

Многие часто задаются вопросом, с каким усилием затягивать колесные гайки можно в домашних условиях. Вроде этот процесс с первого взгляда кажется достаточно простым. Прежде чем приступить к поэтапному действию, человек должен подготовить определенные инструменты. Очень часто автовладельцы самостоятельно выполняют эти действия в домашних условиях и, не рассчитывая своих сил, срывают резьбу. Это происходит из-за того, что новичок достаточно сильно надавливает на болты.

Процесс затягивания болтов

Момент затяжки колесных болтов осуществляется с подготовкой необходимых инструментов. Чтобы выполнить процесс грамотно, необходимо приобрести специальный динамометрический ключ. Без этого инструмента сложно представить процесс затяжки болтов.

Без этого инструмента сложно представить процесс затяжки болтов.

Как правило, пневмогайковерт регулирует момент затяжки элементов на конструкции. Если не затянутый болт выступает в передней части, тогда во время перемещения на транспортном средстве будет ощущаться дискомфорт. То есть машину будет немного «трясти». Ведь основная нагрузка приходится на рулевое колесо.

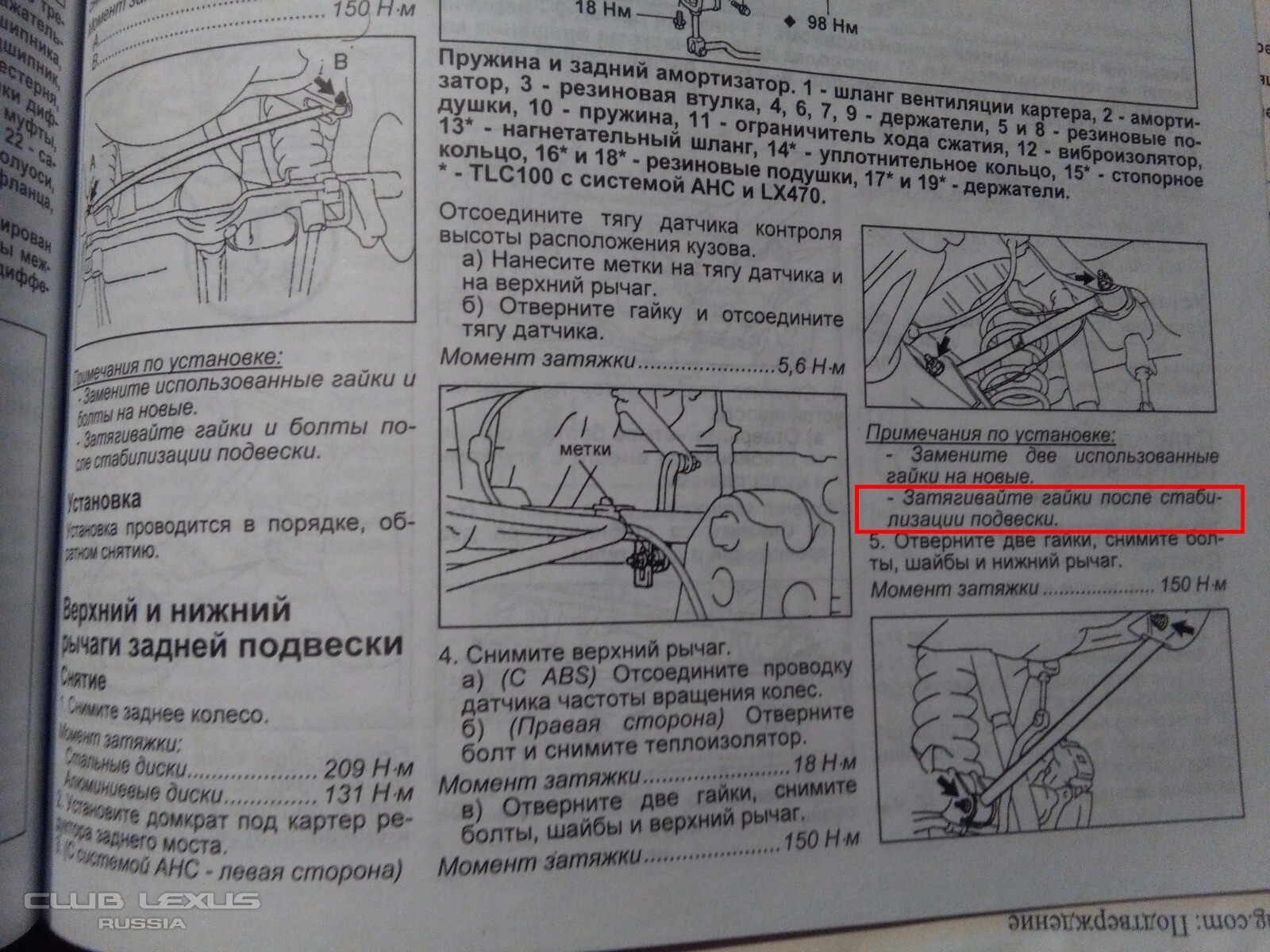

Замена переднего подшипника ступицы Тойота Королла в кузове 120 и 150

На сегодняшний момент именно автомобиль японского производителя является наиболее распространенным в мире. Заслугой тому – отменное сочетание цены и качества.

К примеру, машина способна проехать более миллиона километров, если ставить оригинальные детали.

Тот же подшипник передней ступицы Тойота Королла 150 способен проехать порядка 100 тысяч километров до тех пор, пока понадобится его заменить.

А когда этот момент наступит, сам процесс не представляет сложности и выполним при наличии качественных запчастей и должного набора инструментов. Подробно о процессе замены передних ступичных подшипников Тойота Королла можно узнать из данной статьи.

Подробно о процессе замены передних ступичных подшипников Тойота Королла можно узнать из данной статьи.

Как определить неисправность переднего ступичного подшипника на Тойота Королла 120 — 150

Этот узел достаточно надежен и при грамотной эксплуатации может прослужить достаточно долго. Но есть причины, по которым ремонт потребуется раньше:

- агрессивная езда без учета дорожного покрытия;

- попадание воды под уплотнитель и вымывание смазки;

- езда с перегрузкой;

Сигналом к тому, что вашему авто скоро потребуется новый подшипник, могут стать:

- наличие постоянного гула в районе переднего колеса.

Диагностировать неисправность подшипника передней ступицы Toyota Corolla достаточно просто:

- поддомкрачиваем автомобиль, вывешиваем колесо, включаем передачу и легко нажимаем на педаль газа. Если в районе оси слышится отчетливый шум, то узел нуждается в ремонте.

Типовая проверка шума вблизи стойки:

Как гудит передний ступичный подшипник Тойота Королла 150:

Характерный шум шарикоподшипника на Тойоте Королле Е120:

Горячие темы журнала ЗА РУЛЕМ:

Устройство подшипника передней ступицы Тойота Королла 2008-2013

Ниже представлена схема компоновки узла у моделей Е140, Е150 от с обозначениями элементов:

- 43501Н – ступичная гайка;

- 46512 – тормозной диск;

- 43501D – болты крепления диска;

- 43501С – ступица в сборе;

- 48-02 – поворотный кулак;

- 91552-L1250 – болт кулака;

- 43-02; — шаровая опора;

Конструкция узла у предыдущего поколения Corolla была несколько иной:

- 43501H – гайка ступичная;

- 43512 – диск тормоза;

- 43501С – ступица;

- 48-02 – поворотный кулак;

- 43501Е — передние ступичные подшипники Toyota Corolla;

- 43501G – стопорное кольцо;

- 43-02 – шаровая;

В процессе замене подлежит деталь за номером 43501.

Компоновка узла не привязана к поколению автомобиля. Производитель начал ставить на автомобили ступицы в сборе с шарикоподшипником начиная с 2012-2013 года. Если ваш автомобиль выпущен ранее, вероятно компоновка соответствует второй схеме, как у Е120 2000-2008 года. Инструкция по замене детали в данной статье изложена для двух вариантов конструкции узла.

Процесс снятия узла для замены

Для работ нам потребуется следующий перечень инструментов:

Процесс затягивания колесных болтов: поэтапные действия

Чтобы конструкции надежно были зафиксированы с необходимым моментом, существует специальная таблица затяжки болтов динамометрическим ключом. Например, если их количество четыре (1-3-4-2), 5 болтов (1-4-2-5-3) или 6 болтов (1-4-5-2-3-6).

Сам процесс осуществляется следующим образом:

- Требуется надеть колесо на выступ центральной части ступицы, и поставить направляющие шпильки напротив соответствующих отверстий.

- Далее придется вручную закрутить болты достаточно крепко, чтобы колесо не соскочило с места.

- После выполнения всех действий необходимо взять инструмент с выставленным моментом и затянуть колеса в правильном порядке.

Таблицы разболтовок колесных дисков и подбор по маркам автомобилей

Многим автомобилистам время от времени приходится сталкиваться с непростой задачей – разболтовкой колесных дисков, что напрямую влияет на безопасность передвижения. Поэтому автолюбителям стоит уделять разболтовке колесных дисков предельное внимание. При несоблюдении параметров правильной установки относительно оси колесный диск недостаточно надежно фиксируется, не достигается оптимальное значение момента затяжки.

Основными критериями, на которые следует ориентироваться при выполнении работы, являются количество болтов и диаметр окружности посадочных мест. Среди водителей популярно сразу несколько способов определения последнего параметра. Однако не все способы можно назвать эффективными.

Наиболее простым и понятным является следующий прием:

- Сначала необходимо установить расстояние между стенками отверстий при помощи штангенциркуля.

- Затем нужно прибавить к определенному значению диаметр отверстия для фиксации.

Полученный размер будет определять расстояние между соседними отверстиями.

Большое количество автомобилистов подгоняет разболтовку под новые диски, диаметр которых немного больше исходного варианта. При монтаже таких изделий в ход идут центровочные кольца.

Основная задача владельца авто – подобрать колесные диски оптимальной массы и прочности. Последний фактор играет определяющую роль, поскольку колеса постоянно воспринимают серьезную нагрузку и удары. Также не стоит пренебрегать балансировкой, которая позволит избежать биения дисков во время движения.

Разболтовка производится при строгом соблюдении трех главных параметров:

- PCD – диаметр окружности;

- ET – вылет диска;

- DIA – диаметр центрального отверстия.

Для каждой модели авто болты крепления колеса подбираются по уникальной комбинации трех показателей. При выборе определенных дисков и болтов необходимо опираться на данные таблицы. Пример значений:

Пример значений:

Отечественные авто

Audi

BMW

Ford

Hyundai

В какой последовательности затягивать колесные гайки ?

Протяжка гаек осуществляется крест-накрест. Чтобы было более понятно, смотрите на прикрепленное изображение ниже:

На сегодня это все. Если у кого-то есть вопросы, мысли, дополнения — милости прошу в комментарии. Они как всегда открыты, ждут вопросов и обсуждений.

Определенная степень закрутки резьбовых элементов выполняется с целью увеличения срока службы, прочности и повышению сопротивления различным влияющим факторам. Для каждого крепежного элемента есть определенная степень затяжки на каждом посадочном месте, рассчитывается она на основе нагрузок, температурных режимов и свойств материалов.

Например, при воздействии температуры металлу свойственно расширяться, при условии влияния вибрации — крепеж получает дополнительную нагрузку, и чтобы минимизировать ее, закручивать нужно с правильным усилием. Рассмотрим силу затяжки болтов, таблицы, методы и инструменты для проведения работ

Рассмотрим силу затяжки болтов, таблицы, методы и инструменты для проведения работ

Маркировка деталей

Этот параметр указывается на головке болта. Для деталей, выполненных на основе углеродистой стали с классом прочности — 2, указываются цифры через точку, например: 3.5, 4.8 и т. д.

Первая цифра указывает 1/100 номинального размера прочностного предела на разрыв, измеряется в МПа. Например, если на головке болта, указано — 10.1, то первое число означает 10*100 = 1000 МПа.

Вторая цифра — отношение пределов текучести к прочности, умножается на 10, по вышеуказанному примеру — 1*10*10= 100 МПа.

Предел текучести — это максимальная нагрузка на болт. Для элементов, выполненных из нержавеющей стали, наносится тип стали А2 или А4, и далее предел прочности. Например: А4—40. Число в данной маркировке характеризует 1/10 предела прочности углеродистой стали.

Технические данные TOYOTA COROLLA (_E12U_, _E12J_) 1.6 VVT-i

Двигатель холодный

0,15 — 0,25 mm

Двигатель холодный

0,25 — 0,35 mm

42°-/50°+ — перед в. м.т.+ после в.м.т./- перед н.м.т.+ после н.м.т.

м.т.+ после в.м.т./- перед н.м.т.+ после н.м.т.

42°-/2°+ — перед н.м.т.+ после н.м.т./- перед в.м.т.+ после в.м.т.

10,20 — 13,30 bar

Разница макс. 1 bar

- на коллекторе

- 0,100 mm

- на блоке цилиндров двигателя

- 0,050 mm

-10°00’±2°00′ — перед в.м.т. + после в.м.т.

Система впрыскивания бензина

- Производитель (TMC)

- TMC

- Производитель (TMUK)

- «Бош»

Диагностический разъём находится на нижнем краю панели приборов со стороны водителя.

-10°00’±2°00′ — перед в.м.т. + после в.м.т.

Кислородный датчик со скачкообразным изменением сигнала

- 195/60 R 15

- -0°31’+0°45′-0°45′

- Максимальная разница между левым и правым 0°45′

- с ходовой частью для плохих дорог, 195/60 R 15

- -0°17’+0°45′-0°45′

- Максимальная разница между левым и правым 0°45′

- 195/60 R 15

- 2°53’+0°45′-0°45′

- Максимальная разница между левым и правым 0°45′

- с ходовой частью для плохих дорог, 195/60 R 15

- 2°41’+0°45′-0°45′

- Максимальная разница между левым и правым 0°45′

- 195/60 R 15

- 11°19’+0°00′-0°00′

- Максимальная разница между левым и правым 0°45′

- с ходовой частью для плохих дорог, 195/60 R 15

- 10°50’+0°00′-0°00′

- Максимальная разница между левым и правым 0°45′

- 195/60 R 15

- 38°45’+2°00′-2°00′

- с ходовой частью для плохих дорог, 195/60 R 15

- 39°06’+2°00′-2°00′

- 195/60 R 15

- 32°50’+0°00′-0°00′

- с ходовой частью для плохих дорог, 195/60 R 15

- 33°11’+0°00′-0°00′

- до 2004/03

- 0°13’+0°15′-0°15′

- до 2004/03, с ходовой частью для плохих дорог

- 0°06’+0°15′-0°15′

- от 2004/04, 175/70 R 14

- 0°13’+0°14′-0°14′

- от 2004/04, 195/60 R 15

- 0°14’+0°14′-0°14′

- от 2004/04, 195/55 R 16

- 0°22’+0°14′-0°14′

- от 2004/04, с ходовой частью для плохих дорог, 175/70 R 14

- 0°06’+0°14′-0°14′

- от 2004/04, с ходовой частью для плохих дорог, 195/60 R 15

- 0°06’+0°14′-0°14′

- до 2004/03

- -1°28’+0°30′-0°30′

- Максимальная разница между левым и правым 0°30′

- до 2004/03, с ходовой частью для плохих дорог

- -1°26’+0°30′-0°30′

- Максимальная разница между левым и правым 0°30′

- от 2004/04, 175/70 R 14

- -1°28’+0°30′-0°30′

- Максимальная разница между левым и правым 0°30′

- от 2004/04, 195/60 R 15

- -1°28’+0°30′-0°30′

- Максимальная разница между левым и правым 0°30′

- от 2004/04, 195/55 R 16

- -1°30’+0°30′-0°30′

- Максимальная разница между левым и правым 0°30′

- от 2004/04, с ходовой частью для плохих дорог, 175/70 R 14

- -1°26’+0°30′-0°30′

- Максимальная разница между левым и правым 0°30′

- от 2004/04, с ходовой частью для плохих дорог, 195/60 R 15

- -1°26’+0°30′-0°30′

- Максимальная разница между левым и правым 0°30′

- 87 mm

- с ходовой частью для плохих дорог

- 68 mm

- 44 mm

- с ходовой частью для плохих дорог

- 25 mm

- Производитель (TMC)

- 10,00 mm

- Производитель (TMUK)

- 9,50 mm

без изнаночной прокладки тормозной накладки

1,00 mm

без изнаночной прокладки тормозной накладки

1,00 mm

- с 14-дюймовым ободом колеса

- 255,00 mm

- с 15-дюймовым ободом колеса

- 275,00 mm

- с 14-дюймовым ободом колеса, Производитель (TMUK)

- 258,00 mm

- с 15-дюймовым ободом колеса, Производитель (TMUK)

- 275,00 mm

- Производитель (TMC)

- 269,00 mm

- Производитель (TMUK)

- 57,15 mm

- Производитель (TMC)

- 57,22 mm

- Производитель (TMUK)

- 33,91 mm

- Производитель (TMC)

- 36,12 mm

- с подкладной шайбой(ами)

- 9 Nm

- без подкладной шайб(ы)

- 11 Nm

- оставшаяся крышка подшипника

- 13 Nm

- Крышка подшипника на приводной шестерне распредвала

- 23 Nm

- на блоке цилиндров двигателя, M6

- 13 Nm

- на блоке цилиндров двигателя, M8

- 19 Nm

- на головке блока цилиндров

- 13 Nm

- Шпилька 89 mm

- 10 Nm

- Шпилька 53,5 mm

- 5 Nm

- Центральный болт

- 69 Nm

- Колпачковая гайка(-и)

- 29 Nm

156,0 mm

Указание производителя 156 mm — 159 mm

Моменты затяжки резьбовых соединений

Ниже приведена таблица затяжки болтов динамометрическим ключом.

| Прочность болта, в Нм | |||

| Размер резьбы | 8.8 | 10.9 | 12.9 |

| М6 | 10 | 13 | 16 |

| М8 | 25 | 33 | 40 |

| М10 | 50 | 66 | 80 |

| М12 | 85 | 110 | 140 |

| М14 | 130 | 180 | 210 |

| М16 | 200 | 280 | 330 |

| М18 | 280 | 380 | 460 |

| М20 | 400 | 540 | 650 |

Моменты затяжки ленточных хомутов с червячным зажимом

В нижеуказанной таблицеприведены данные для первоначальной установки на новом шланге, а также для повторной затяжки уже обжатого шланга.

| Размер хомута | Нм | фунт / дюйм |

| 16мм — 0,625 дюйма | 7,5±0,5 | 65±5 |

| 13,5мм — 0,531 дюйма | 4,5±0,5 | 40±5 |

| 8мм — 0,312 дюйма | 0,9±0,2 | 8±2 |

| Момент затяжки для повторной стяжки | ||

| 16мм | 4,5±0,5 | 40±5 |

| 13,5мм | 3,0±0,5 | 25±5 |

| 8мм | 0,7±0,2 | 6±2 |

Как определить момент затяжки

- С помощью динамометрического ключа.

Этот инструмент должен быть подобран таким образом, чтобы момент затяжки крепежного элемента был на 20−30% меньше, чем максимальный момент на вашем ключе. При попытке превысить предел, ключ быстро выйдет из строя.

Усилие на затяжку и тип стали указывается на каждом болте, как расшифровывать маркировку описывалось выше. Для вторичной протяжки болтов нужно учитывать несколько правил:

- Всегда знать точное необходимое усилие для затяжки.

- При контрольной проверке затяжки стоит выставить усилие и проверить в круговом порядке все крепежные элементы.

- Запрещено использовать динамометрический ключ как обычный, им нельзя производить закрутку деталей, гайку или закручивать болт до примерного усилия, контрольная протяжка производится динамометрическим ключом.

- Динамометрический ключ должен быть с запасом.

- Без динамометрического ключа.

Для этого потребуется:

- Ключ накидной или рожковый.

- Пружинный кантер или весы, с пределом в 30 кг.

- Таблица, в которой указывается усилие затяжки болтов и момент затяжки гаек.

Момент затяжки — это усилие, приложенное на рычаг размерами в 1 метр. Например, нам требуется затянуть гайку с усилием 2 кГс/м:

- Измеряем длину нашего накидного ключа, она, к примеру, составила 0,20 метра.

- Делим 1 на 0,20 получаем цифру 5.

- Умножаем полученные результаты, 5 на 2кГс/м и получаем в итоге 10 кг.

Переходя к практике, берем наш ключ и весы, прикрепляем крючок к ключу и производим затяжку до нужного веса, согласно описанного выше расчета. Но даже такой способ в итоге окажется лучше, чем тянуть от «руки — на глаз», с погрешностью, чем выше усилие, тем она меньше. Это будет зависеть от качества весов, но лучше все-таки приобрести специальный ключ.

Другие техники

Гибридный удар отличный метод для дегустации новых жидкостей для электронных сигарет. Вы втягиваете немного пара в рот, делаете небольшую паузу, но вместо того, чтобы вместе с воздухом пропустить его в легкие, вы делаете еще одну затяжку паром, только теперь по DLI.

Щелкающая затяжка этот метод сложен в освоении, но выглядит весьма эффектно, так что если вы хотите показаться продвинутым вейпером, вам стоит попробовать им овладеть. Суть его в том, что вы набираете пар в рот, потом немного выдыхаете и тут же пытаетесь его втянуть обратно. В результате удар, который вы получаете, двойной: прямой от первой партии пара, косвенный от втянутого обратно.

Французская затяжка это тоже по сути своей больше трюк нежели ординарный способ парения. Вы вдыхаете пар через рот и медленно выдыхаете его через нос.

Крутящие моменты затяжки KIA RIO (DC_)

Остановить транспортное средство на ровной твердой поверхности. Достать из транспортного средства ключ для колесных гаек, домкрат, рукоятку домкрата и запасное колесо.

Блокировать по диагонали переднее и заднее колеса напротив подлежащего замене колеса.

Таблица моментов затяжки колесных болтов и гаек. Сориентироваться, какой момент затяжки колесных болтов и гаек определяет производитель для той или иной модели автомобиля, поможет представленная ниже таблица.

Бренд автомобиля. Модели. То есть, вторым закручивается болт или гайка, расположенная не рядом с первым креплением, а напротив него. #сила затяжки болтов таблица #момент затяжки болтов колес #момент затяжки колесных болтов и гаек таблица #с каким усилием затягивать колесные гайки #момент затяжки колес #таблица затяжки болтов динамометрическим ключом #момент затяжки колесных гаек #момент затяжки колесных болтов. Поделиться.

Ослабить против часовой стрелки гайки крепления колеса, но не откручивать их полностью, пока колесо не будет поднято над землей. Установить домкрат под специально предназначенную точку подъема, ближайшую к подлежащему замене колесу.

Точки подъема — это приваренные к раме пластины с двумя упорами и выступом.

Запрещается производить подъем транспортного средства домкратом в каком-либо другом месте. При этом может быть поврежден боковой уплотнительный молдинг. Вставить рукоятку в домкрат и вращать по часовой стрелке, пока колесо не оторвется от земли.

Убедиться, что поднятое домкратом транспортное средство устойчиво. Ослабить гайки крепления колеса с помощью ключа и окончательно открутить руками.

Сломалось 7 !!!! шпилек при откручивании колес

Снять колесо со шпилек и положить на землю. Удалить момент затяжки колесных гаек киа рио со шпилек, монтажных поверхностей и колеса. Затянуть гайки крепления колеса от руки конусной частью в сторону колеса. Опустить транспортное средство на землю, вращая рукоятку домкрата против часовой стрелки.

С помощью ключа для колесных гаек закрутить гайки крепления колеса в показанной последовательности. Выполнить повторный контроль затяжки каждой гайки.

Artirm Доцент Kia Rio 1. Честно говоря не могу даже представить себе такое чтобы не просто оборвалась шпилька при откручивании, а чтобы это ещё и повторилось. Вообще я считаю, что при соблюдении момента затяжки шпильки практически вечные.

По крайней мере я меняю колеса по кругу минимум дважды в год на протяжении 13 лет из них 5 лет сразу на двух машинах и не сломал ни одной шпильки. Мне кажется вы что то делаете не. Найти все темы, созданные Artirm. Найти все сообщения от Artirm.

Мне кажется вы что то делаете не. Найти все темы, созданные Artirm. Найти все сообщения от Artirm.

У меня при переобувке у момент затяжки колесных гаек киа рио, на еще новенькой машине покупали зимой сломали шпильку.

Второй раз сломали шпильку через два года. Оба раза шпильки ломались именно при откручивании. Найти все темы, созданные demis. Найти все сообщения от demis. Точнее скорее всего там эти же самые шпильки, однако Акцент в семье 13 лет и момент затяжки колесных гаек киа рио одна шпилька не обломилась и ни одна гайка не открутилась самопроизвольно.

Сервисные данные и спецификация Kia Rio / K2 с 2017 года

Двигатель становиться отчётливо слышно после оборотов. Но основной шум исходит от колёсных арок. Подумаю проклеить шумо и вибро изоляцией подкрылки. Багажник большущий, влезет 4 колеса, а если сложить заднее сиденья и того.

Технические данные KIA RIO II (JB) 1.4 16V

У двигателя тяга отличная, для города самое то лошади хватает за момент затяжки колесных гаек киа рио. Да и на трассе не чувствуешь себя зажатым рамками слабого двигателя. Расход по городу летом со включённым кондеем 9л. Тормоза хорошие, педаль мягкая. Единственное к АБС надо привыкнуть, во первых она очень шумная, кажется что какая то банка начинает под капотом стучать когда она срабатывает. Во вторых она очень чувствительная, рельсы начинаешь переезжать и подтормаживать, она срабатывает.

Да и на трассе не чувствуешь себя зажатым рамками слабого двигателя. Расход по городу летом со включённым кондеем 9л. Тормоза хорошие, педаль мягкая. Единственное к АБС надо привыкнуть, во первых она очень шумная, кажется что какая то банка начинает под капотом стучать когда она срабатывает. Во вторых она очень чувствительная, рельсы начинаешь переезжать и подтормаживать, она срабатывает.

Свет отличный и дальний и ближний светит хорошо. Спасибо за внимание!

Момент затяжки болтов KIA Rio 3

В дальнейшем очень много идей по проекту этой машины, надеюсь все получиться! Отменить ответ. Сохранить моё имя, email и адрес сайта в этом браузере для последующих моих комментариев. Карта сайта Контакты.

Онлайн руководства по ремонту автомобилей Kia Rio с года, моменты затяжки резьбовых соединений тормозной системы, читать и скачать инструкции по ремонту, техническому обслуживанию, эксплуатации автомобилей Kia K2. Сервисные данные и спецификация Kia Rio / K2 с года.

Обычно пользователи нашего сайта находят эту страницу по следующим запросам: нет тормозов Kia Rio, прокачка тормозов Kia Rio, схема тормозной системы Kia Rio, ремонт тормозной системы Kia Rio, неисправности тормозной системы Kia Rio, нет тормозов Kia K Series, прокачка тормозов Kia K Series, схема тормозной системы Kia K Series, ремонт тормозной системы Kia K Series, неисправности тормозной системы Kia K Series.

Читайте также: Замена сайлентблоков передних рычагов мазда 3. Читайте также: Какие колеса на митсубиси аутлендер. Читайте также: Клапан тнвд митсубиси л Комментариев нет, будьте первым кто его оставит. Подпишись на наш канал в Я ндекс.

Действия в чрезвычайных ситуациях KIA Rio с 2017 г. Замена колеса

Общие данные Система зажигания Результаты испытаний на токсичность ОГ Данные по ходовой части Тормозная система Крутящие моменты затяжки Электрика Топливо Освещение Периодичность замены Общие данные Общие основные параметры Способ управления двигателем.

Число оборотов при максимальном крутящем моменте.

Минимальное давление моторного масла при холостом ходе. Давление в системе охлаждения давление открытия клапана пробки радиатора. Диагностический разъём находится на стороне водителя, в пространстве для ног ниже панели приборов. Повышенное число оборотов на холостом ходу. Содержание CO при повышенном холостом ходе. Пределы изменения напряжения при контрольном числе оборотов.

Контрольное число оборотов для сигнала лямбда-зонда. Если Вы уже зарегистрированы на нашем сайте, то просто перейдите по ссылке личный кабинет. Купленная Вами книга будет находиться в Вашем личном кабинете, откуда ее всегда можно будет скачать. Обратите внимание, что после совершения оплаты, Вам необходимо вернуться обратно с сайта платежной системы на сайт KrutilVertel.

В случае, если момент затяжки колесных гаек киа рио каким либо причинам Вы не вернулись обратно на сайт и закрыли вкладку платежной системы с сообщением про успешное прохождение платежа, сообщите нам об этом — мы вышлем Вам письмо в котором будет указан доступ для скачивания книги. Самые распространенные из них:. Для того что бы решить эти проблемы необходимо позвонить или написать в техническую поддержку банка в котором Вы обслуживаетесь. Специалисты банка помогут их решить и совершить оплату.

Вот, в принципе, и. Весь процесс оплаты момент затяжки колесных гаек киа рио в формате PDF по ремонту автомобиля на нашем сайте занимает минуты.

Если у Вас остались какие-либо вопросы, вы можете их задать, воспользовавшись формой обратной связиили написать нам письмо на info krutilvertel. Перейти в личный кабинет. Копирование, перепечатка, либо использование материалов данной страницы для воспроизведения, переноса на другие носители информации запрещено. Black Friday!

Таблица сила затяжки болтов

Таблицы усилий затяжки болтов динамометрическим ключом. Таблицы для динамометрического ключа

Момент затяжки – это усилие, которое прикладывается к резьбовому соединению при его завинчивании. Если закрутить крепеж с меньшим усилием, чем это необходимо, то, под воздействием вибраций, резьбовое соединение может раскрутиться, не обеспечивая нужную герметичность между скрепляемыми деталями, что может привести к тяжелым последствиям. Наоборот, если приложить к метизу большее усилие, чем требуется, произойдет разрушение резьбового соединения или скрепляемых деталей, например, может произойти срыв резьбы или появление трещин в деталях.

Для каждого размера и класса прочности резьбового соединения указаны определенные моменты затяжки. Все значения занесены в специальную таблицу усилий для затяжки динамометрическим ключом. Обычно, класс прочности болта указывается на его головке.

Классы прочности для метрических болтов

Класс прочности указывается цифрами на головке.

Классы прочности для дюймовых болтов

Информация о прочности выполнена в виде насечек на головке.

Таблица усилий затяжки метрических болтов

Усилие указано в Ньютон-метрах.

Таблица усилий затяжки дюймовых болтов

| (дюймы)-(резьба) 1/4 – 20 – 28 | ||||||||||||

Таблицы затяжек колесных гаек и болтов

Примерные значения для легковых автомобилей

Примерные значения для грузовых автомобилей и автобусов

Порядок затяжки

Компания AIST располагает широким ассортиментом профессиональных ключей для выполнения различных работ с резьбовыми соединениями. У нас всегда возможно подобрать необходимый динамометрический ключ для автомобиля, как для легкового, так и для грузового транспортного средства.

Полезные статьи:

Таблица затяжки болтов динамометрическим ключом

instrument.guru > Оснастка > Таблица затяжки болтов динамометрическим ключом

Определенная степень закрутки резьбовых элементов выполняется с целью увеличения срока службы, прочности и повышению сопротивления различным влияющим факторам. Для каждого крепежного элемента есть определенная степень затяжки на каждом посадочном месте, рассчитывается она на основе нагрузок, температурных режимов и свойств материалов.

Вконтакте

Google+

Мой мир

Оглавление:

- Маркировка деталей

- Единицы измерения

- Моменты затяжки резьбовых соединений

- Моменты затяжки ленточных хомутов с червячным зажимом

- Как определить момент затяжки

Например, при воздействии температуры металлу свойственно расширяться, при условии влияния вибрации — крепеж получает дополнительную нагрузку, и чтобы минимизировать ее, закручивать нужно с правильным усилием. Рассмотрим силу затяжки болтов, таблицы, методы и инструменты для проведения работ

Маркировка деталей

Этот параметр указывается на головке болта. Для деталей, выполненных на основе углеродистой стали с классом прочности — 2, указываются цифры через точку, например: 3.5, 4.8 и т. д.

Первая цифра указывает 1/100 номинального размера прочностного предела на разрыв, измеряется в МПа. Например, если на головке болта, указано — 10.1, то первое число означает 10*100 = 1000 МПа.

Вторая цифра — отношение пределов текучести к прочности, умножается на 10, по вышеуказанному примеру — 1*10*10= 100 МПа.

Предел текучести — это максимальная нагрузка на болт. Для элементов, выполненных из нержавеющей стали, наносится тип стали А2 или А4, и далее предел прочности. Например: А4—40. Число в данной маркировке характеризует 1/10 предела прочности углеродистой стали.

Единицы измерения

Основной величиной является Паскаль, единица измерения давления, механического напряжения, согласно международной системе «СИ». Паскаль равняется давлению, вызванному силой в один ньютон, равномерно распределяющейся по плоской к ней поверхности с площадью в один квадратный метр.

Рассмотрим, как конвертируются единицы измерения:

- 1 Па = 1Н/м2.

- 1 МПа = 1 н/мм2.

- 1 н/мм2 = 10кгс/см2.

Моменты затяжки резьбовых соединений

Ниже приведена таблица затяжки болтов динамометрическим ключом.

| Прочность болта, в Нм | |||

| Размер резьбы | 8.8 | 10.9 | 12.9 |

| М6 | 10 | 13 | 16 |

| М8 | 25 | 33 | 40 |

| М10 | 50 | 66 | 80 |

| М12 | 85 | 110 | 140 |

| М14 | 130 | 180 | 210 |

| М16 | 200 | 280 | 330 |

| М18 | 280 | 380 | 460 |

| М20 | 400 | 540 | 650 |

Таблица усилия затяжки болтов для дюймовой резьбы стандарта США для крепежных деталей SAE класса 5 и выше.

| Дюймы | Нм | фунт |

| ¼ | 12±3 | 9±2 |

| 5/16 | 25±6 | 18±4,5 |

| 3/8 | 47±9 | 35±7 |

| 7/16 | 70±15 | 50±11 |

| ½ | 105±20 | 75±15 |

| 9/16 | 160±30 | 120±20 |

| 5/8 | 215±40 | 160±30 |

| ¾ | 370±50 | 275±37 |

| 7/8 | 620±80 | 460±60 |

1 ньютон метр (Нм) равняется 0,1кГм.

ISO -Международный стандарт.

Моменты затяжки ленточных хомутов с червячным зажимом

В нижеуказанной таблицеприведены данные для первоначальной установки на новом шланге, а также для повторной затяжки уже обжатого шланга.

| Размер хомута | Нм | фунт / дюйм |

| 16мм — 0,625 дюйма | 7,5±0,5 | 65±5 |

| 13,5мм — 0,531 дюйма | 4,5±0,5 | 40±5 |

| 8мм — 0,312 дюйма | 0,9±0,2 | 8±2 |

| Момент затяжки для повторной стяжки | ||

| 16мм | 4,5±0,5 | 40±5 |

| 13,5мм | 3,0±0,5 | 25±5 |

| 8мм | 0,7±0,2 | 6±2 |

Как определить момент затяжки

- С помощью динамометрического ключа.

Этот инструмент должен быть подобран таким образом, чтобы момент затяжки крепежного элемента был на 20−30% меньше, чем максимальный момент на вашем ключе. При попытке превысить предел, ключ быстро выйдет из строя.

Усилие на затяжку и тип стали указывается на каждом болте, как расшифровывать маркировку описывалось выше. Для вторичной протяжки болтов нужно учитывать несколько правил:

- Всегда знать точное необходимое усилие для затяжки.

- При контрольной проверке затяжки стоит выставить усилие и проверить в круговом порядке все крепежные элементы.

- Запрещено использовать динамометрический ключ как обычный, им нельзя производить закрутку деталей, гайку или закручивать болт до примерного усилия, контрольная протяжка производится динамометрическим ключом.

- Динамометрический ключ должен быть с запасом.

- Без динамометрического ключа.

Для этого потребуется:

- Ключ накидной или рожковый.

- Пружинный кантер или весы, с пределом в 30 кг.

- Таблица, в которой указывается усилие затяжки болтов и момент затяжки гаек.

Момент затяжки — это усилие, приложенное на рычаг размерами в 1 метр. Например, нам требуется затянуть гайку с усилием 2 кГс/м:

- Измеряем длину нашего накидного ключа, она, к примеру, составила 0,20 метра.

- Делим 1 на 0,20 получаем цифру 5.

- Умножаем полученные результаты, 5 на 2кГс/м и получаем в итоге 10 кг.

Переходя к практике, берем наш ключ и весы, прикрепляем крючок к ключу и производим затяжку до нужного веса, согласно описанного выше расчета. Но даже такой способ в итоге окажется лучше, чем тянуть от «руки — на глаз», с погрешностью, чем выше усилие, тем она меньше. Это будет зависеть от качества весов, но лучше все-таки приобрести специальный ключ.

Вконтакте

Google+

Мой мир

Затяжка болтов динамометрическим ключом: таблицы, способы определения усилий

Чтобы увеличить прочность и срок эксплуатации резьбовых соединений, а также повысить их сопротивление различным внешним факторам необходимо правильно закрутить крепежные элементы, рассчитав усилие завинчивания. Каждое соединение имеет свою определенную степень затяжки в зависимости от посадочного места. Момент затяжки рассчитывается в зависимости от температурного режима, свойства материала и нагрузки, которая будет оказываться на резьбовое соединение.

К примеру, под воздействием температурных показателей металл начинает расширяться, а под воздействием вибрации на элемент оказывается дополнительная нагрузка. Соответственно, для минимизации воздействующих факторов, болты необходимо закручивать с расчетом правильного усилия. Предлагаем ознакомиться с таблицей силы затяжки болтов, а также методами и инструментами выполнения работ.

Что такое затяжное усилие и как его узнать?

Моментом затяжки называют показатель усилия, который необходимо приложить для резьбовых соединений в процессе их завинчивания. Если крепеж был закручен с прикладыванием небольшого усилия, чем это было нужно, то при воздействии различных механических факторов резьбовое соединение может не выдержать, теряется герметичность скрепленных деталей, что влечет за собой тяжелые последствия. Так же и при чрезмерном усилии, резьбовое соединение или скрепляемые детали могут попросту разрушиться, что приведет к срыву резьбы или появлению трещин в конструкционных элементах.

Каждый размер и класс прочности резьбовых соединений имеет определенный момент затяжки при работе с динамометрическим ключом, который указывается в специальной таблице. При этом обозначение класса прочности изделия располагается на его головке.

Маркировка и класс прочности деталей

Цифровое обозначение параметра прочности метрического болта указано на головке, и представлено в виде двух цифр через точку, к примеру: 4.6, 5.8 и так далее.

- Цифра до точки обозначает номинальный размер прочности предельного разрыва, рассчитывается как 1/100, и ее измерение осуществляется в МПа. К примеру, если на изделии указана маркировка — 9.2, то значение первого числа будет составлять 9*100=900 МПа.

- Цифра после точки является предельной текучестью по отношению к прочности, после расчета число необходимо умножить на 10, как указано в примере: 1*8*10=80 МПа.

Предельная текучесть представляет собой максимальную нагрузку на конструкцию болта. Элементы, которые выполняются из нержавеющих видов стали, имеют обозначение непосредственно самого вида стали (А2, А4), и только после этого указывается предельная прочность.

К примеру, А2-50. Значение в подобной маркировке обозначает 1/10 прочностного предела углеродистой стали. При этом, изделия, для изготовления которых используется углеродистая сталь, имеют класс прочности – 2.

Обозначение прочности для дюймовых болтов отмечается насечками на его головке.

Обозначение класса прочности дюймовых болтовВ чем измеряется затяжное усилие?

Основная величина измерения усилия затяжки болтов – Паскаль (Па). Международная система «СИ» предполагает, что данной единицей измеряется как давление, так и механическое напряжение. Соответственно, Паскаль равен значению давления, которое вызывается силой равной одному Ньютону и равномерным образом распределяется на плоскости размером в 1 м2.

Чтобы понять как можно конвертировать одну единицу измерения в другую, посмотрим пример:

- 1 Паскаль = 1 Нютону/м2;

- 1 МПаскаль = 1 Ньютону/мм2;

- 1 Ньютон/мм2 = 10 кгс/см2.

Значения усилий затяжки для различных типов болтов (таблица)

Для более удобного и точного восприятия представлена таблица затяжки болтов динамометрическим ключом.

| Резьба | Класс прочности, Нм | Головка, мм | |||||||

| 3.6 | 4.6 | 5.8 | 6.8 | 8.8 | 9.8 | 10.9 | 12.9 | ||

| М5 | 1.71 | 2.28 | 3.8 | 4.56 | 6.09 | 6.85 | 8.56 | 10.3 | 8 |

| М6 | 2.94 | 3.92 | 6.54 | 7.85 | 10.5 | 11.8 | 14.7 | 17.7 | 10 |

| М8 | 7.11 | 9.48 | 15.8 | 19 | 25.3 | 28.4 | 35.5 | 42.7 | 13 |

| М10 | 14.3 | 19.1 | 31.8 | 38.1 | 50.8 | 57.2 | 71.5 | 85.8 | 17 |

| М12 | 24.4 | 32.6 | 54.3 | 65.1 | 86.9 | 97.7 | 122 | 147 | 19 |

| М14 | 39 | 52 | 86.6 | 104 | 139 | 156 | 195 | 234 | 22 |

| М16 | 59.9 | 79.9 | 133 | 160 | 213 | 240 | 299 | 359 | 24 |

| М18 | 82.5 | 110 | 183 | 220 | 293 | 330 | 413 | 495 | 27 |

| М20 | 117 | 156 | 260 | 312 | 416 | 468 | 585 | 702 | 30 |

| М22 | 158 | 211 | 352 | 422 | 563 | 634 | 792 | 950 | 32 |

| М24 | 202 | 270 | 449 | 539 | 719 | 809 | 1011 | 1213 | 36 |

Также представим таблицу момента затяжки для дюймовых видов резьб по стандарту, который применяется в Соединенных Штатах.

| Дюймы | Нм | Фунт |

| 1/4 | 12±3 | 9±2 |

| 5/16 | 25±6 | 18±4.5 |

| 3/8 | 47±9 | 35±7 |

| 7/16 | 70±15 | 50±11 |

| 1/2 | 105±20 | 75±15 |

| 9/16 | 160±30 | 120±20 |

| 5/8 | 215±40 | 160±30 |

| 3/4 | 370±50 | 275±37 |

| 7/8 | 620±80 | 460±60 |

Значения усилий затяжки для ленточного хомута с червячным зажимом

Ниже приведенная таблица содержит ряд данных про первоначальную установку ленточных хомутов на новом шланге, а также про повторную затяжку уже обжатых шлангов.

| Размер хомута | Нм | Фунт/Дюйм |

| 16мм — 0,625 дюйма | 7,5±0,5 | 65±5 |

| 13,5мм — 0,531 дюйма | 4,5±0,5 | 40±5 |

| 8мм — 0,312 дюйма | 0,9±0,2 | 8±2 |

| Усилие затяжки для повторных стяжек | ||

| 16мм | 4,5±0,5 | 40±5 |

| 13,5мм | 3,0±0,5 | 25±5 |

| 8мм | 0,7±0,2 | 6±2 |

Определение момента затяжки

Динамометрическим ключом

Подбор этого инструмента должен осуществляться так, чтобы затяжной момент на крепежном элементе был на 20-30% меньше, нежели значение максимального момента на используемом ключе. Если попытаться превысить допустимый лимит, то инструмент может легко сломаться.

Затяжное усилие и марка материала должны присутствовать на каждом изделии, способы расшифровки маркировки описаны выше.

Чтобы выполнить вторичную протяжку болтов, следует придерживаться следующих рекомендаций:

- Точно знать значение необходимого затяжного усилия.

- Выполняя контрольную проверку затяжки, необходимо выставлять усилие и проверять по кругу каждый крепежный элемент.

- Запрещается пользоваться динамометрическим ключом как обычным, его не стоит использовать для закрутки деталей, гаек и болтов, чтобы получить лишь примерное усилие. Его стоит использовать для выполнения контрольной протяжки.

- У динамометрического ключа должен быть запас для измерения момента усилия.

Без использования динамометрического ключа

Чтобы выполнить проверку нам понадобится наличие:

- накидного или рожкового ключа;

- пружинного кантера или весов, с пределом не менее 30 кг;

- таблицы, которая содержит сведения об усилии затяжки болтов и гаек.

Момент затяжки является усилием, которое необходимо приложить на рычаг размером в 1 метр. К примеру, требуется выполнить затяжку гайки рассчитав для этого усилие в 2 кГс/м:

- Нам потребуется узнать какой длины ключ. Например, длина составляет 20 см или 0,2 метра.

- Разделить единицу на наше полученное значение: 1/0,2 = 5.

- Умножить полученный результат: 5*2кГс/м = 10 кг.

Далее на практическом опыте крепим к ключу крючок и присоединяем его к весам. Выполняем натяжку к нужному значению (которое мы получили в ходе расчетов) и начинаем постепенно закручивать/проверять. Применение такого кустарного метода все же лучше, нежели закручивать болты на «глаз». Погрешность будет присутствовать в любом случае, однако с увеличением усилия она будет уменьшаться. Все зависит от того, какого качества весы. Однако для проведения серьезных и профессиональных работ лучше обзавестись специальным динамометрическим ключом.

Подписывайтесь на наш канал в Яндекс.Дзен. Каждый день свежая и полезная информация. Подписаться Оцените статью! Загрузка…Усилие затяжки болта

Момент затяжки болтов – это сила, которая прикладывается к гайке при навинчивании ее на резьбовой стержень болта. Очень важно правильно ее рассчитать. Если она будет слишком маленькая, то воздействие нагрузок приведет к отвинчиванию гайки. При сильной затяжке произойдет разрушение метиза и, соответственно, всей конструкции.

В наше время значения крутящих моментов для резьбовых сталей рассчитаны и занесены в различные справочники. Чтобы облегчить ваши поиски, ниже приведены таблицы со справочными значениями крутящего момента и предварительных усилий затяжки для высокопрочных болтов с нормальным (крупным) и мелким шагами резьбы.

Существует два метода затяжки болтов:

1. Неконтролируемый – при данном методе используется оборудование или операции, при которых усилия, приложенные к крепежу не могут быть измерены. Нагрузка, действующая на крепление, обеспечивается с помощью молотка и гаечного ключа.

2. Контролируемый метод затяжки – он обеспечивается с помощью использования калиброванного и / или измеряемого оборудования, соблюдения предписанных операций. Данный метод может осуществляться двумя способами:

- Затяжка с помощью динамометрического инструмента – нагрузка на крепежную пару достигается с помощью контролируемого использования инструмента.

- Натяжение болта – необходимая нагрузка на крепежные элементы достигается путем натяжения болта в осевом направлении с использованием специальных инструментов.

Контролируемый метод затяжки имеет ряд преимуществ перед неконтролируемым:

1) Точная нагрузка на крепеж – использование инструментов позволить применить более значительные усилия не опасаясь разрушения крепежа.

2) Равномерность нагрузки – равномерность действия сил очень важна для узлов, в которых применяются уплотнительные прокладки, поскольку для них необходимо равномерное сжатие.

3) Безопасность работы – использование инструментов позволяет уменьшить риск травм, так как работники должны иметь соответствующую подготовку, перед работой с оборудованием.

4) Повышение производительности – время выполнения затяжки с помощью инструмента намного меньше, чем вручную, соответственно, снижается утомляемость рабочих и повышается производительность.

5) Достижение нужного результата с первого раза.

Все приведенные выше параметры предназначены для новых соединений. Необходимо помнить, что ранее использованные крепежи при повторной затяжке будут создавать дополнительное «паразитное» трение. Даже если гайковерт покажет нужный момент затяжки, не будет достигнуто требуемое сжатие и, как следствие, при эксплуатации повысится риск разрушения или самоослабления соединения, что может привести к аварии.

Каковы характеристики крутящего момента колес?

Поворот шин и установка новых колес – это работа, с которой многие из нас могут справиться сами. Через несколько минут вы сможете выполнить задание и снова отправиться в путь. Но для правильной работы требуется нечто большее, чем просто закрепление компонентов колеса с помощью гаек или болтов. Каждое колесо необходимо затягивать в соответствии с рекомендованными характеристиками крутящего момента для колес в зависимости от марки, модели и года выпуска автомобиля. Если это не сделать правильно, поджидает потенциальная катастрофа.

Затягивание колес и проушинПроще говоря, крутящий момент колеса представляет собой вращающую силу, которая прилагается, когда вы затягиваете гайку или болт.Если все сделано правильно, вы избегаете растяжения шпилек, перетягивания крепежа или обрыва крепежной резьбы. Правильная затяжка гаек и болтов также снижает вероятность деформации тормозных барабанов, роторов или ступиц.

Характеристики крутящего момента приведены в руководстве пользователя и относятся только к сухой резьбе. Это означает, что на нем не должно быть грязи, коррозии или масла, включая смазку. Этот момент является критическим, потому что трение, по которому измеряется крутящий момент, должно исходить от чистых посадочных мест оборудования.Смазка резьбы и седел приведет к перекосу трения, измеряемого динамометрическим ключом в гнезде проушины, что приведет к неточному считыванию крутящего момента, что может отрицательно повлиять на оборудование.

Использование гаечного ключаИспользование динамометрического ключа включает регулировку болта в нижней части гаечного ключа, а затем закручивание нижней части гаечного ключа на место в соответствии с градуированной маркировкой, вытравленной на валу инструмента. Например, если требуется измерение крутящего момента 90, отрегулируйте нижнюю часть гаечного ключа, чтобы выровнять 0 с 90, чтобы создать крутящий момент в 90 фунт-фут.После установки на место затяните нижний болт, чтобы зафиксировать показания. Существуют также цифровые считыватели крутящего момента, которые могут сделать эту работу еще проще.

Закрепив автомобиль на месте с помощью подъемника и противооткатных упоров, совместите колесо с резьбовыми шпильками, чтобы установить колесо на место. Начните завинчивать каждую гайку вручную до упора. Когда вы закончите, опустите автомобиль, чтобы колеса не вращались при приложении силы, и используйте динамометрический ключ для завершения работы (обычно достаточно двух щелчков динамометрического ключа для каждой гайки).Обязательно следуйте звездочке или альтернативному рисунку, как указано в руководстве пользователя. Этот образец будет определяться количеством имеющихся шпилек.

Рекомендации по динамометрическому ключуНикогда не роняйте динамометрический ключ, так как это может повлиять на калибровку ключа, даже если на нем нет признаков повреждения. Один из способов подтвердить его калибровку – сравнить сброшенный динамометрический ключ с гаечным ключом, который не роняли, и посмотреть, есть ли разница в затяжке гаек.Но у немногих из нас есть два таких гаечных ключа, поэтому профессиональная повторная калибровка гаечного ключа обычно является решением. Даже если вы никогда не уроните динамометрический ключ, регулярная повторная калибровка имеет смысл.

Наконец, если вы устанавливаете новый комплект колес, проедьте на автомобиле от 50 до 100 миль, а затем повторно затяните колеса. Сжатие, удлинение или термическое напряжение металла могут повлиять на колеса при их обкатке, поэтому подождите, пока колеса остынут, чтобы проверить значение крутящего момента.

Ознакомьтесь со всеми ручными инструментами, доступными в NAPA Online, или доверьтесь одному из наших 17 000 пунктов обслуживания NAPA AutoCare для текущего обслуживания и ремонта.Для получения дополнительной информации о характеристиках крутящего момента колес поговорите со знающим экспертом в местном магазине NAPA AUTO PARTS.

Фото любезно предоставлено Pixabay.

| Транспортное средство / год Диапазоны | Размер колеса OEM | Узор проушины | Размер шпильки | Центральное отверстие ступицы |

| 2020-22 Джип Гладиатор JT | 17–18 дюймов | 5 по 5 | 14 мм x 1.50 | 71,5 |

| 18-22 Jeep Wrangler JL | 17–18 дюймов | 5 по 5 | 14 мм x 1,50 | 71,5 |

| 07-18 Jeep Wrangler JK | 17–18 дюймов | 5 по 5 | 1/2 x 20 | 71,5 |

| 97-06 Jeep Wrangler TJ | 15–16 дюймов | 5 на 4.5 | 1/2 x 20 | 71,5 |

| 87-95 Jeep Wrangler YJ | 15–16 дюймов | 5 на 4.5 | 1/2 x 20 | 71,5 |

| 41-86 Jeep MB и CJ серии | 15 дюймов | 5 по 5.5 | 1/2 x 20 | 108 |

| 84-01 Jeep Cherokee XJ и Commanche MJ | 15 “ | 5 на 4.5 | 1/2 x 20 | 71,5 |

| 93-98 Jeep Grand Cherokee ZJ | 15 дюймов | 5 по 4.5 | 1/2 x 20 | 71,5 |

| 99-04 Jeep Grand Cherokee WJ | 16–20 дюймов | 5 по 5 | 1/2 x 20 | 71.5 |

| 05-10 Jeep Grand Cherokee WK | 16–20 дюймов | 5 по 5 | 1/2 x 20 | 71,5 |

| 11-19 Jeep Grand Cherokee WK2 | 16–20 дюймов | 5 по 5 | 14 мм x 150 | 71,5 |

| 14-19 Jeep Cherokee KL | 17–18 дюймов | 5 x 110 (метрическая система) | 12 мм x 1.25 | 65,1 |

| 06-10 Jeep Commander XK | 17–18 дюймов | 5 по 5 | 1/2 x 20 | 71,5 |

| 02 – 12 Jeep Liberty KJ / KK | 16–18 дюймов | 5 х 4,5 | 1/2 x 20 | 71,5 |

| 07-16 Jeep Compass, Patriot | 17–18 дюймов | 5 на 4.5 | 12 х 1,5 | 67,1 |

| 62-73 Jeep серии J и полноразмерный Wagoneer | 15 дюймов | 5 х 5,5 | 1/2 x 20 | 108 |

| 74-91 Jeep серии J и полноразмерный Wagoneer | 15 “ | 6 на 5.5 | 7/16 | 108 |

| Размер наконечника | Ft / Lbs Крутящий момент |

| 7/16 “ | 55-65 |

| 1/2 “ | 75-85 |

| 9/16 “ | 95-115 |

| 5/8 “ | 135-145 |

| 12 мм | 72-80 |

| 14 мм | 85-95 |

ВАЖНОЕ ПРИМЕЧАНИЕ: После установки новых проушин колес проверьте момент затяжки через 20-30 миль.Еще раз проверьте крутящий момент после дополнительных 100 миль.

Обратитесь к руководству пользователя, чтобы узнать заводские характеристики надлежащего крутящего момента колеса.

Шпильки – Таблицы моментов затяжки – Таблица 1 Шпильки

– Таблицы моментов затяжки – Таблица 1 – Шпильки ASTM A193 и ASTM A320 класса B8, CL2Таблицы крутящих моментов основаны на конкретных предположениях относительно коэффициента затяжки болта и гайки. Перед использованием данной таблицы крутящего момента следует проверить эти допущения, чтобы убедиться, что они подходят для конкретного применения.

Даже если все предположения верны, результаты могут отличаться в зависимости от реальных условий. Многие факторы вызывают разброс результатов или увеличивают вариабельность процесса болтового соединения. К ним относятся вариации орехового фактора; состояние болта, фланца и гайки; калибровка и состояние оборудования; перпендикулярность болта, гайки и фланца; пр.

Значения в таблицах основаны на уравнении:

| T = значение крутящего момента, (фут-фунт) F = предварительная нагрузка болта, (фунт) k = коэффициент затяжки в зависимости от используемой смазки d = номинальный диаметр болта, (дюйм.) |

Фактор гайки – это не коэффициент трения.

Это экспериментально полученная константа, которая включает влияние трения.

фут-фунт в нм = 0,737562149277

нм в фут-фунт = 1,3558179

| Таблица 1 / Крутящий момент FT-LBS – ASTM A193 и ASTM A320, класс B8, шпилька CL2 | |||

| БОЛТ ДИАМ. | Крутящий момент FT-LBS | ||

| 30% Начальный Крутящий момент | 70% Крутящий момент | 100% Окончательный Крутящий момент | |

| 1/2 | 16 | 36 | 52 |

| 9/16 | 23 | 53 | 75 |

| 5/8 | 31 | 73 | 104 |

| 3/4 | 55 | 129 | 184 |

| 7/8 | 71 | 166 | 237 |

| 1 | 107 | 249 | 356 |

| 1.1/8 | 127 | 297 | 424 |

| 1,1 / 4 | 179 | 417 | 596 |

| 1,3 / 8 | 186 | 435 | 622 |

| 1,1 / 2 | 246 | 574 | 821 |

| 1,9 / 16 | 168 | 392 | 560 |

| 1,5 / 8 | 191 | 445 | 636 |

| 1.3/4 | 240 | 561 | 801 |

| 1,7 / 8 | 298 | 696 | 994 |

| 2 | 366 | 853 | 1219 |

| 2,1 / 4 | 529 | 1234 | 1762 |

| 2,1 / 2 | 733 | 1709 | 2442 |

| 2,3 / 4 | 986 | 2300 | 3285 |

| 3 | 1289 | 3008 | 4297 |

| Таблица 1 / Крутящий момент Нм – ASTM A193 и ASTM A320, класс B8, шпильки CL2 | |||

| БОЛТ ДИАМ. | Момент Нм | ||

| 30% Начальный Крутящий момент | 70% Крутящий момент | 100% Окончательный Крутящий момент | |

| 1/2 | 22 | 49 | 71 |

| 9/16 | 31 | 72 | 102 |

| 5/8 | 42 | 99 | 141 |

| 3/4 | 75 | 175 | 249 |

| 7/8 | 96 | 225 | 321 |

| 1 | 145 | 338 | 483 |

| 1.1/8 | 172 | 403 | 575 |

| 1,1 / 4 | 243 | 565 | 808 |

| 1,3 / 8 | 252 | 590 | 843 |

| 1,1 / 2 | 334 | 778 | 1113 |

| 1,9 / 16 | 228 | 531 | 759 |

| 1,5 / 8 | 259 | 603 | 862 |

| 1.3/4 | 325 | 761 | 1086 |

| 1,7 / 8 | 404 | 944 | 1348 |

| 2 | 496 | 1157 | 1653 |

| 2,1 / 4 | 717 | 1673 | 2389 |

| 2,1 / 2 | 994 | 2317 | 3311 |

| 2,3 / 4 | 1337 | 3118 | 4454 |

| 3 | 1748 | 4078 | 5826 |

Примечания:

- Момент затяжки для достижения 50% -ного предела текучести болта при гаечном коэффициенте, K = 0.16

- Эта таблица применима к пасте Never-Seize и смазке Fel-Pro, K = 0,16.

- Приведенная выше таблица применима только для шпилек ASTM A320 класса B8, класса 2 и A193 класса B8, класса 2. Это материал 304 SS.

- Значения крутящего момента утверждены для прокладок со спирально навитым графитом и PTFE, прокладок из графитового листа типа GHE и GHR, кольцевых соединений, прокладок с двойной рубашкой и прокладок Camprofile.

- Окончательное значение крутящего момента учитывает ослабление болта на 10%.

- Предел текучести для болтов с деформационной закалкой зависит от диаметра. Значения крутящего момента для болтов диаметром более 1,1 / 2 дюйма основаны на пределе текучести 30 тысяч фунтов на квадратный дюйм.

| Компонент | Марка | Ньютон-метр | Дюйм-фунт |

|---|---|---|---|

| Колодки тормозные (шпилька с резьбой) | Avid® | 5,9 ~ 7,8 Нм | 52 ~ 69 дюймов фунт |

| Кейн Крик® | 6.3 ~ 6,7 Нм | 56 ~ 60 дюймов фунт | |

| Campagnolo® | 8 Нм | 71 дюйм фунтов | |

| Mavic® | 7 ~ 9 Нм | 62 ~ 80 дюймов фунт | |

| Shimano® | 5 ~ 7 Нм | 43 ~ 61 дюйм фунт | |

| SRAM® | 5,7 ~ 7,9 Нм | 50 ~ 70 дюймов фунт | |

| Колодки тормозные (шпилька гладкая) | Shimano® | 7,9 ~ 8,8 Нм | 70 ~ 78 фунтов |

| Колодки тормозные (с боковым тяговым усилием, с двойным шарниром) | Кейн Крик® | 6.3 ~ 6,7 Нм | 56 ~ 60 дюймов фунт |

| Shimano® | 6 ~ 8 Нм | 52 ~ 69 дюймов фунт | |

| Стяжной болт троса (консольный, линейный / тормозной механизм) | Болт Avid® M6 | 5,9 ~ 7,8 Нм | 52 ~ 69 дюймов фунт |

| ControlTech® | 4,5 ~ 6,8 Нм | 40 ~ 60 дюймов фунт | |

| Shimano® | 6 ~ 7,8 Нм | 53 ~ 69 фунтов | |

| Болт Shimano® M6 | 5.6 ~ 8,5 Нм | 50 ~ 75 дюймов фунт | |

| SRAM® | 5,6 ~ 7,9 Нм | 50 ~ 70 дюймов фунт | |

| Стяжной болт троса (боковая тяга, двойной шарнир) | Cane Creek® | 7,7 ~ 8,1 Нм | 68 ~ 72 фунта |

| Campagnolo® | 5 Нм | 44 дюйма фунтов | |

| Mavic® | 7 ~ 9 Нм | 62 ~ 80 дюймов фунт | |

| Shimano® | 6 ~ 8 Нм | 52 ~ 69 дюймов фунт | |

| Болт крепления суппорта (консольного, линейного тягового / клинового тормоза) | Avid® | 4.9 ~ 6,9 Нм | 43 ~ 61 дюйм фунт |

| ControlTech® | 11,3 ~ 13,6 Нм | 100 ~ 120 фунтов фунтов | |

| Shimano® | 8 ~ 10 Нм | 69 ~ 87 дюймов фунт | |

| SRAM® | 5,7 ~ 7,9 Нм | 50 ~ 70 дюймов фунт | |

| Болт крепления суппорта (боковой, двойной, центральный) | Cane Creek® | 7,7 ~ 8,1 Нм | 68 ~ 72 фунта |

| Shimano® | 7.84 ~ 9,8 Нм | 70 ~ 86 дюймов фунт | |

| Кантилеверный двухрядный трос (резьба M5) | ControlTech® | 7,7 ~ 8,1 Нм | 40 ~ 60 дюймов фунт |

| Shimano® | 3,9 ~ 4,9 Нм | 35 ~ 43 дюймов фунт |

Склад болтов – Таблица моментов затяжки болтов

, рекомендованная в США| Размер | Рекомендуемый крутящий момент | |||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|

| 2 класс | 5 класс | 8 класс | 18-8 S / S | бронза | Латунь | |||||||

| Грубый | штраф | Грубый | штраф | Грубый | штраф | Грубый | штраф | Грубый | штраф | Грубый | штраф | |

| # 4 * | – | – | – | – | – | – | 5.2 | – | 4,8 | – | 4,3 | – |

| # 6 * | – | – | – | – | – | – | 9,6 | – | 8.9 | – | 7,9 | – |

| # 8 * | – | – | – | – | – | – | 19,8 | – | 18,4 | – | 16.2 | – |

| # 10 * | – | – | – | – | – | – | 22,8 | 31,7 | 21,2 | 29,3 | 18,6 | 25.9 |

| 1/4 “ | 4 | 4,7 | 6,3 | 7,3 | 9 | 10 | 6,3 | 7,8 | 5,7 | 7,3 | 5,1 | 6,4 |

| 5/16 “ | 8 | 9 | 13 | 14 | 18 | 20 | 11 | 11.8 | 10,3 | 10,9 | 8,9 | 9,7 |

| 3/8 “ | 15 | 17 | 23 | 26 | 33 | 37 | 20 | 22 | 18 | 20 | 16 | 18 |

| 7/16 “ | 24 | 27 | 37 | 41 | 52 | 58 | 31 | 33 | 29 | 31 | 26 | 27 |

| 1/2 “ | 37 | 41 | 57 | 64 | 80 | 90 | 43 | 45 | 40 | 42 | 35 | 37 |

| 9/16 “ | 53 | 59 | 82 | 91 | 115 | 129 | 57 | 63 | 53 | 58 | 47 | 51 |

| 5/8 “ | 73 | 83 | 112 | 128 | 159 | 180 | 93 | 104 | 86 | 96 | 76 | 85 |

| 3/4 “ | 125 | 138 | 200 | 223 | 282 | 315 | 128 | 124 | 104 | 102 | 118 | 115 |

| 7/8 “ | 129 | 144 | 322 | 355 | 454 | 501 | 194 | 193 | 178 | 178 | 159 | 158 |

| 1 “ † | 188 | 210 | 483 | 541 | 682 | 764 | 287 | 289 | 265 | 240 | 235 | 212 |

| * Размеры от # 4 до # 10 указаны в фунт-дюймах. Размеры от 1/4 дюйма и выше указаны в фунт-футах. † Цифры для тонкой резьбы указаны для размеров от 1 до 14. Значения классов 2, 5 и 8 предназначены для болтов с небольшим количеством смазки. | ||||||||||||

NTTA – Техническое обслуживание прицепа – Затяжка колесных болтов

- Дом

- Safe & Legal Буксировка

- Затяжка колесных болтов

При установке опорных катков прицепа ОБЯЗАТЕЛЬНО затягивайте болты и гайки крепления колес с рекомендованным крутящим моментом и в правильной последовательности.Пренебрежение этим слишком велик риск, что гайки / болты ослабнут и колесо соскочит (недостаточно затянуто), либо может повредиться и, возможно, порезаться гайка / болт (чрезмерно затянуто).

Последовательность, необходимая для правильного выполнения этой работы, следующая: –

Всегда используйте последовательность 1, 2, 3, 4 (или север, юг, восток, запад) – НЕ по часовой стрелке или против часовой стрелки.

Моменты затяжки: колесные болты

| АЛ-КО | Indespension |

|---|---|

| M10 – 40 фунтовFt / 54 Нм M12 – 88 Нм / 65 фунтов / футов M14 -108 фунт-фут / 146 Нм | M12 – 74 Нм 55 фунтов / футов M14 – 60 фунт-фут / 81 Нм |

| Ifor Williams | Avonride |

| M12 – 65 фунтов.Ft / 88 Нм | M12 – 65 фунтов-футов / 88 Нм |

Моменты затяжки: гайки

| Peak Trailers | Indespension |

|---|---|

| M12 x 1,5 – 75 фунтов фут / 102 Нм M16 x 1,5 – 145 фунтов · фут / 197 Н · м 3/8 дюйма UNF – 45 фунтов.Фут / 61 Нм 1/2 дюйма UNF – 109 Н · м / 80 фунтов / футов | 3/8 “UNF – 42 фунт-фут / 57 Нм 7/16 “UNF – 50 фунтов фут / 67 Нм 1/2 “UNF – 76 фунтов футов / 76 Нм 5/8 “UNF – 85 фунтов фут / 115 Нм |

| Avonride | |

| 1/2 “UNF – 65 фунтов.Ft / 88 Нм | 5/8 “UNF – 79 фунтов фут / 108 Нм |

Это ESSENTIAL , что настройки крутящего момента повторно проверяются после первых 25 миль или 50 км, а затем перед каждой поездкой.

За дополнительной информацией о колесах и шинах обращайтесь: Tyreline Original Equipment Ltd

Какой размер удара мне нужен для снятия гаек с проушинами? – MVOrganizing

Удар какого размера мне нужен для снятия гаек с проушинами?

Гайки проушин автомобилей затянуты с усилием от 80 до 100 фунт-футов (фут-фунт).Это означает, что вам следует купить ударный гаечный ключ, который предлагает более 100 фунтов-футов; предпочтительно 150 фунт-футов или более для снятия гаек.

Сколько футов-фунтов нужно для снятия гаек с проушинами?

Беглый взгляд на таблицу моментов затяжки гаек показывает, что большинство гаек следует затягивать от 80 до 100 фунт-футов. Некоторым требуется меньше крутящего момента, другим – больше. Но для целей этого обсуждения предположим, что гайка-проушина должна быть затянута с усилием 100 фут-фунт. 100 фут-фунтов равно 1200 дюйм-фунтам.

Могу ли я использовать ударный гаечный ключ для снятия гаек?

Используйте ударный гаечный ключ для ослабления затяжных гаек Ударный гаечный ключ (или ударный пистолет), как правило, намного мощнее ударного шуруповерта.Некоторые модели способны развивать крутящий момент до 220 фунт-фут. Даже самые упорные гайки обычно вылезают из-под такой силы.

Можете ли вы перетянуть гайки вручную?

Чрезмерно затянутые гайки выступов могут привести к срыву резьбы, деформации тормозных роторов, повреждению колеса и, возможно, к срезанию шпильки выступа. Недостаточно затянутые накидные гайки могут ослабнуть, что приведет к катастрофическим последствиям.

Насколько сильно затягивать гайки?

Закрутите гайки с помощью любимого инструмента до упора, но не более.Дважды затяните зажимные гайки по схеме «звезда», плавно прикладывая усилие до щелчка гаечного ключа, но не более.

Сколько крутящего момента в фунтах необходимо для затяжки гаек с проушинами?

Большинство автомобильных гаек затягиваются с усилием 90–120 фунт-футов, грузовики – больше, примерно 120–150 фунт-футов. диапазон.

Каков рекомендуемый момент затяжки гаек?

Новые колеса необходимо подтянуть после первых 50–100 миль пробега.

| Размер крепежного болта или шпильки | Типичный диапазон крутящего момента в футах / фунтах | Минимальное количество оборотов включения оборудования |

|---|---|---|

| 12 x 1.25 мм | 70–80 | 8 |

| 14 x 1,5 мм | 85–90 | 7,5 |

| 14 x 1,25 мм | 85–90 | 9 |

| 7/16 дюйма | 70–80 | 9 |

Могу ли я затянуть без динамометрического ключа?

RE: Как измерить крутящий момент болта без динамометрического ключа Метод поворота гайки обычно считается лучшим методом контроля предварительного натяга, чем крутящий момент.

Но чтобы прикрутить колесо, некоторые, не рассчитывая собственных сил, заламывают болт или шпильку. Эта проблема актуальна среди многих водителей. Для избежания неблагоприятных последствий необходимо приобрести динамометрический ключ и освоить навыки.

Но чтобы прикрутить колесо, некоторые, не рассчитывая собственных сил, заламывают болт или шпильку. Эта проблема актуальна среди многих водителей. Для избежания неблагоприятных последствий необходимо приобрести динамометрический ключ и освоить навыки.

Бренд автомобиля. Модели. То есть, вторым закручивается болт или гайка, расположенная не рядом с первым креплением, а напротив него. #сила затяжки болтов таблица #момент затяжки болтов колес #момент затяжки колесных болтов и гаек таблица #с каким усилием затягивать колесные гайки #момент затяжки колес #таблица затяжки болтов динамометрическим ключом #момент затяжки колесных гаек #момент затяжки колесных болтов. Поделиться.

Бренд автомобиля. Модели. То есть, вторым закручивается болт или гайка, расположенная не рядом с первым креплением, а напротив него. #сила затяжки болтов таблица #момент затяжки болтов колес #момент затяжки колесных болтов и гаек таблица #с каким усилием затягивать колесные гайки #момент затяжки колес #таблица затяжки болтов динамометрическим ключом #момент затяжки колесных гаек #момент затяжки колесных болтов. Поделиться. Обычно пользователи нашего сайта находят эту страницу по следующим запросам: нет тормозов Kia Rio, прокачка тормозов Kia Rio, схема тормозной системы Kia Rio, ремонт тормозной системы Kia Rio, неисправности тормозной системы Kia Rio, нет тормозов Kia K Series, прокачка тормозов Kia K Series, схема тормозной системы Kia K Series, ремонт тормозной системы Kia K Series, неисправности тормозной системы Kia K Series.

Обычно пользователи нашего сайта находят эту страницу по следующим запросам: нет тормозов Kia Rio, прокачка тормозов Kia Rio, схема тормозной системы Kia Rio, ремонт тормозной системы Kia Rio, неисправности тормозной системы Kia Rio, нет тормозов Kia K Series, прокачка тормозов Kia K Series, схема тормозной системы Kia K Series, ремонт тормозной системы Kia K Series, неисправности тормозной системы Kia K Series.