Минимальная толщина тормозных дисков. Менять или нет

Больше интересных новостей на наших страницах в социальных сетях

В статье:

- Что будет, если не следить за состоянием тормозных дисков

- Как определить, что тормозной диск пора менять

- Предельный износ и минимальная толщина

- Проточка

- Несколько дополнительных советов

Что будет, если не следить за состоянием тормозных дисков

Тормозные диски и барабаны, как и колодки, относятся к расходным материалам. Это едва ли не наиболее интенсивно эксплуатируемые детали автомобиля. За уровнем их изношенности нужно следить и вовремя заменять. Не стоит искушать судьбу и доводить тормозную систему до аварийного состояния.

По мере истончения металла усиливается нагрев деталей тормозных механизмов. В итоге при агрессивной езде рабочая жидкость способна закипеть, что приведет к полному отказу тормозной системы.

Чем больше стирается поверхность диска, тем дальше приходится выдвигаться поршню в рабочем цилиндре, чтобы прижать тормозные колодки.

Когда поверхность стерта слишком сильно, поршень в какой-то момент может перекосить и заклинить. При этом возможен выход из строя суппортов. Кроме того, от трения диск чрезмерно раскалится, и если на пути попадется лужа, то может разрушиться из-за резкого перепада температур. А это чревато серьезной аварией.

Возможна также ситуация, когда произойдет резкая утечка тормозной жидкости. Тогда при нажатии на педаль тормоза она просто провалится. К чему может привести отказ тормозов, объяснять никому не нужно.

Как определить, что тормозной диск пора менять

В городских условиях средний рабочий ресурс тормозных дисков составляет примерно 100 тысяч километров пробега. Вентилируемые прослужат несколько дольше, но и их рано или поздно придется менять. Срок службы может быть больше или меньше в зависимости от конкретных условий эксплуатации, состояния дорог, погоды, материала изготовления, конструктивных особенностей автомобиля и его массы.

Износ существенно ускоряется из-за некачественных колодок и, конечно, агрессивной манеры вождения с частыми резкими торможениями. Некоторые “шумахеры” умудряются убить тормозные диски уже после 10-15 тысяч километров пробега.

Впрочем, ориентироваться нужно не столько на пробег, сколько на конкретное состояние дисков.

О том, что они изношены, могут говорить такие признаки:

- рывки или биения при нажатии на педаль тормоза;

- педаль нажимается слишком легко или проваливается;

- уход машины в сторону при торможении;

- увеличение тормозного пути;

- сильный нагрев и скрежет в колесах;

- уменьшение уровня тормозной жидкости.

При возникновении одного или нескольких из перечисленных выше дефектов необходимо обязательно проверить исправность работы тормозной системы, а также оценить состояние ее элементов, в том числе обратить внимание на износ тормозных дисков.

Предельный износ и минимальная толщина

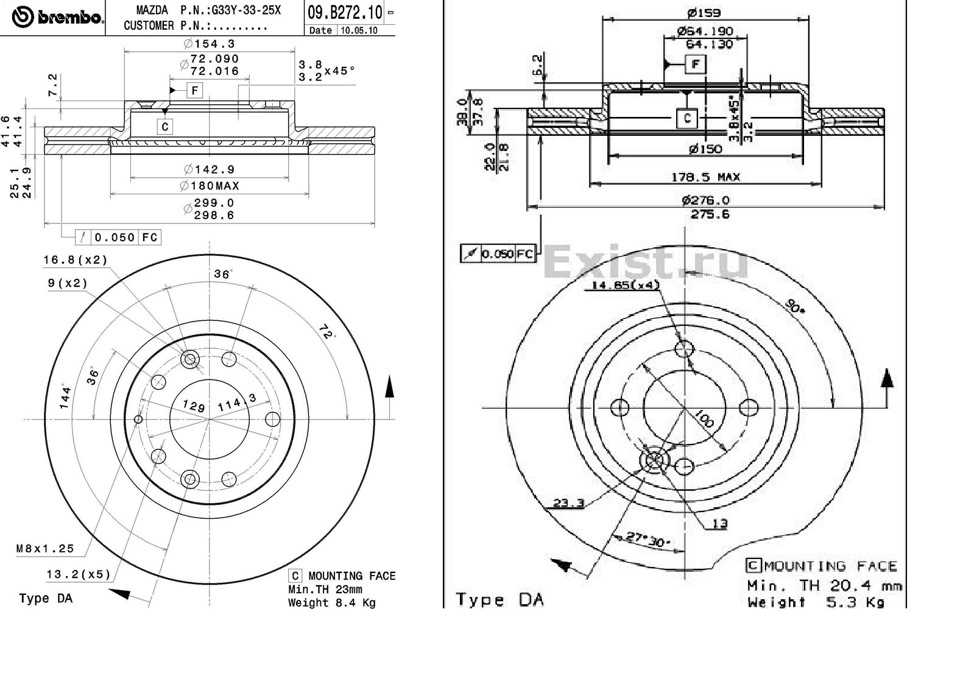

Автопроизводители жестко регламентируют предельный износ тормозных дисков. Когда толщина достигает минимально допустимой величины, они подлежат замене.

Номинальная и минимально допустимая толщина обычно указана на торцевой части в виде выбитой маркировки. Кроме того, могут присутствовать специальные метки, по которым возможно определить степень изношенности, даже не имея под рукой измерительного инструмента. Если диск стерт до этой метки, значит он подлежит замене.

На многих машинах устанавливают металлические пластины, которые начинают тереться о диск, когда он достигает предельного уровня износа. При этом слышен отчетливый специфический скрежет.

Нередко в колодки также устанавливают датчики износа, которые при достижении минимально допустимой толщины выдают соответствующий сигнал на бортовой компьютер.

Независимо от наличия меток и датчиков, стоит периодически производить замер вручную с помощью штангенциркуля или микрометра. Проверять нужно в нескольких местах, так как износ может быть неравномерным.

Проверять нужно в нескольких местах, так как износ может быть неравномерным.

Определенных стандартов относительно толщины тормозных дисков не существует. Нормальная и минимально допустимая толщина может быть различной у разных производителей. Поэтому необходимо сверяться с сервисной документацией вашего автомобиля, где указаны соответствующие допуски.

Для примера приведем таблицу, аналогичную тем, которые приводятся для различных автомобилей в их руководствах.

Проточка

В процессе эксплуатации тормозной диск способен деформироваться, на нем могут появляться трещины, неровности и другие дефекты. Их наличие проявляется вибрацией при нажатии педали тормоза. Если толщина диска достаточна, то его в этом случае можно отшлифовать (проточить). В противном случае придется покупать и ставить новый.

Качественную проточку можно сделать с помощью специального станка, который устанавливается на место суппорта. Сам диск при этом с колеса не снимается.

Сам диск при этом с колеса не снимается.

Некоторые умельцы протачивают болгаркой, но за качество в этом случае ручаться сложно. Также нельзя гарантировать точность и при использовании токарного станка, когда проточка производится относительно его бобины, а не ступицы колеса.

После проведения протачивания следует заменить тормозные колодки, иначе вибрации и биения при торможении проявятся снова.

Несколько дополнительных советов

Чтобы избежать разбалансирования колес при торможении, нужно обязательно менять оба тормозных диска на одной оси одновременно.

Вместе с ними настоятельно рекомендуется заменить и тормозные колодки, даже если они не изношены. Дело в том, что колодки быстро притираются к диску, и при замене последнего могут возникнуть биения и сильный нагрев из-за несоответствия поверхностей.

Ни в коем случае не экспериментируйте, наращивая толщину диска с помощью приваренных или прикрученных накладок. Такая экономия на собственной безопасности ни к чему хорошему не приведет, а в худшем случае может стоить вам жизни.

Такая экономия на собственной безопасности ни к чему хорошему не приведет, а в худшем случае может стоить вам жизни.

Напомним, ранее мы писали о том когда и как правильно менять тормозные диски.Покупая новые диски (вы ведь помните, менять необходимо сразу пару на одной оси) рекомендуем прихватить и новые тормозные колодки.

В идеальном сценарии от одного завода-изготовителя. Например, можно рассмотреть лицензионные запчасти от немецкого бренда Mogen, производящего детали для китайских автомобилей. Запчасти бренда Mogen проходят скрупулезный немецкий контроль на всех этапах производства.

Стоимость замены передних, задних тормозных колодок, тормозных дисков в Петербурге

Главная | Диагностика и ремонт тормозной системы | Замена тормозных колодок и дисков

Автосервис «А21» предлагает быстро и грамотно заменить тормозные колодки и диски, что позволит полностью восстановить функциональность системы тормозов. Любой опытный водитель знает, что своевременная замена тормозных дисков и колодок – это залог безопасной эксплуатации автомобиля. При этом в различных моделях данный процесс требует использования принципиально разных алгоритмов демонтажа и монтажа. Наши мастера за 10 лет работы в области ремонта и обслуживания автомобилей, накопили необходимый опыт и отточили практические навыки в этой области.

При этом в различных моделях данный процесс требует использования принципиально разных алгоритмов демонтажа и монтажа. Наши мастера за 10 лет работы в области ремонта и обслуживания автомобилей, накопили необходимый опыт и отточили практические навыки в этой области.

Стоимость замены тормозных колодок и дисков

от 20 декабря 2017 г.

| Замена Задних тормозных колодок (дисковых) | от 600 |

| Замена Задних тормозных колодок (барабанных) | от 1000 |

| Замена Передних тормозных колодок | от 500 |

Чем грозит промедление в замене тормозных колодок

- деформация зеркала тормозных дисков;

- выход из строя тормозных цилиндров;

- удлинение тормозного пути;

- нестабильность курсовой устойчивости в процессе торможения;

- постоянный неприятный скрежет при активизации тормозов

Нюансы эксплуатации тормозных колодок

В современных дорогих иномарках колодки оснащаются специальными датчиками, посылающими сигнал на центральную консоль об окончании рабочего ресурса. Во всех остальных случаях водитель обязан сам проверять степень износа тормозных накладок при каждом снятии колеса им после 10 000 пробега.

Во всех остальных случаях водитель обязан сам проверять степень износа тормозных накладок при каждом снятии колеса им после 10 000 пробега.

Замена передних тормозных колодок на автомобилях происходит чаще, чем задних аналогов. Дело в том, что основные усилия при торможении приходятся именно на передние колёса. И наоборот – замена задних тормозных колодок осуществляется в 2-3 раза реже по мере износа этих деталей. Средний рабочий ресурс передних тормозных колодок составляет 12-15 тысяч километров пробега. Существенное влияние на продолжительность срока службы оказывает специфика регулярных маршрутов и манера езды.

Когда нужна замена тормозных дисков

Как и тормозные колодки, эти запчасти имеют свой рабочий ресурс. В некоторых современных моделях этот ресурс сопоставим со сроком эксплуатации нового авто первым водителем (до150 000 км). Допустимая толщина выбита на торцевой части, так что в нашем центре могут провести экспресс-диагностику тормозных дисков на предмет возможности дальнейшего использования.

Замена задних тормозных дисков и замена переднего тормозного диска связаны с приобретением новых деталей, которые можно заказать в нашем магазине. Однако если толщина позволяет, мастера могут проточить диск на специальном станке, полностью восстановив рабочее зеркало. Такое решение позволяет серьёзно сэкономить без нарушения правил эксплуатации авто.

Замена колодок и дисков: наши предложения – ваши выгоды

- наши мастера займутся вашим автомобилем сразу же по приезду в наш сервисный центр;

- мы меняем тормозные колодки и диски на всех автомобилях вне зависимости от пробега и производителя;

- в нашем магазине имеются все типы колодок популярных марок авто;

- при отсутствии нужной детали владельцу предлагается сделать индивидуальный заказ, который будет выполнен в кратчайшие сроки;

- в процессе замены тормозных колодок и дисков тестируется вся тормозная система, что позволяет выявить скрытые дефекты с последующим устранением;

- цена замены тормозных колодок полностью оправдывается высокой оперативностью и безусловным качеством технического обслуживания

Все работы этого типа ведутся в строгом соответствии с требованиями и стандартами производителя конкретной модели автомобиля.

Оперативная замена тормозных колодок и дисков – смело доверяйте нам свою безопасность!

Тормозные диски | История тормозных дисков

Тормозные диски или роторы стали широко использоваться американскими производителями автомобилей в середине 1970-х годов. Однако, как и в случае с другими автомобильными инновациями, тормозной диск намного старше.

Первая механическая дисковая тормозная система появилась в 1898 году. Она была установлена на переднее колесо американского электромобиля, построенного Элмером Амброузом Кливлендом.

Фредрик Уильям Ланчестер, основатель Lanchester Cars, в 1902 году получил патент на механическую дисковую тормозную систему, установив ее на автомобили своей компании. Но они не работали, потому что фрикционный материал тормозных колодок был сделан из меди. Тормозные колодки создавали слишком много шума и быстро изнашивались.

Позже барабанные тормоза стали стандартом американской промышленности почти на 70 лет. Эти тормоза с лучшим фрикционным материалом, таким как асбест, работали лучше и были дешевле.

С началом Второй мировой войны разработка дисковых тормозных систем для военных самолетов быстро продвигалась вперед. Добавив к дисковой тормозной системе гидравлическое усиление, военный самолет мог останавливаться эффективно и рационально.

Европейская тормозная система

После войны британская компания Dunlop стала крупным производителем авиационных дисковых тормозных систем. В конце концов, компания разработала дисковые тормоза для британских спортивных и гоночных автомобилей.

В 1953 году гоночный автомобиль Jaguar C-Type использовал гидравлические дисковые тормоза Dunlop для гонок 24 часа Ле-Мана и Mille Milgia. Mille Milgia — это испытание на время на 1000 миль по дорогам общего пользования по всей Италии. Он начался в 1927 году и был остановлен в 1957 году из-за более высоких скоростей и большего количества аварий во время гонки.

В 1955 году французский производитель автомобилей Citroen поставил дисковые тормоза на свою модель DS. В 1956 году Triumph стал первым британским производителем автомобилей, установившим дисковые тормоза на модель TR3.

Тормозная система США

Первым американским автомобилем с дисковой тормозной системой был Chrysler Imperial 1949 года, разработанный Bendix Corporation. Система была стандартной для лимузина Imperial, но необязательной для других автомобилей.

В 1963 году Studebaker предложил передние дисковые тормоза в качестве стандартного оборудования для своего спортивного автомобиля Avanti. Система была необязательной для других моделей. Studebaker опередил других производителей, потому что Bendix располагался в их родном городе Саут-Бенд, штат Индиана.

В 1965 году Chevrolet Corvette, автомобиль мощностью 350–375 лошадиных сил, использовал дисковые тормоза на всех четырех колесах.

Американские производители автомобилей продолжали использовать внутренние барабанные тормоза в середине 1970-х годов.

Но по мере того, как автомобили становились тяжелее и быстрее, дисковые тормоза стали новым стандартом. Все автомобили с 1970-х годов имеют передние дисковые тормоза. Внутренние барабанные тормоза установлены на задних колесах некоторых малолитражных и компактных автомобилей и грузовиков.

О компании Goodyear Brakes

Компания Goodyear Brakes производит комплекты тормозов премиум-класса, суппорты, роторы, тормозные колодки и все оборудование, необходимое для успешной установки тормозов. На все это распространяется национальная гарантия, десятилетия производственного опыта и одно из самых известных имен. в автомобильном совершенстве. Тормозные колодки производятся в США с использованием запатентованного зеленого производственного процесса компанией с более чем 50-летним опытом работы в области трения. Линия продуктов Goodyear Brakes доступна через Goodyear Brakes на Amazon, CarID, Buy Brakes и AutoAnything.

Goodyear (и Winged Foot Design) и Blimp Design являются товарными знаками The Goodyear Tire & Rubber Company, используемыми по лицензии компанией FDP Virginia Inc. , 1076 Airport Road, Tappahannock, VA 22560, USA. Авторское право 2020 The Goodyear Tire & Rubber Company. Goodyear Brakes и FDP Virginia не несут ответственности за свою продукцию в случае неправильного применения, установки или аварии.

, 1076 Airport Road, Tappahannock, VA 22560, USA. Авторское право 2020 The Goodyear Tire & Rubber Company. Goodyear Brakes и FDP Virginia не несут ответственности за свою продукцию в случае неправильного применения, установки или аварии.

Взгляд на историю и преимущества углеродно-керамических тормозных дисков — материалы и технические ресурсы

Из всех различных компонентов и систем, из которых состоит современный автомобиль, тормоза не такие эффектные, как двигатель W16 с турбонаддувом или «пожирающий бензин» V12. Однако вся эта мощь совершенно бесполезна, если вы не можете остановить свой автомобиль безопасным и контролируемым образом. Тормоза работают путем преобразования кинетической энергии движущегося автомобиля в тепловую энергию посредством трения. В этой статье мы рассмотрим некоторые преимущества современных углеродно-керамических тормозов.

Тормозная система большинства современных автомобилей состоит из диска, суппорта и колодок. В суппорте находятся колодки, и при нажатии на педаль тормоза колодки прижимаются к диску с двух сторон, создавая трение. Прижимное усилие передается с педали на колодки с помощью гидравлической системы. Тепло, выделяемое всем этим трением, частично рассеивается диском. По этой причине в дисках есть канавки и/или отверстия для лучшей теплопередачи.

Прижимное усилие передается с педали на колодки с помощью гидравлической системы. Тепло, выделяемое всем этим трением, частично рассеивается диском. По этой причине в дисках есть канавки и/или отверстия для лучшей теплопередачи.

Керамические тормоза – Краткая история

Керамические тормозные диски были впервые разработаны в 1980-х годах для локомотивной промышленности на высокоскоростных поездах, а также для различных аэрокосмических применений. Затем технология была адаптирована для экзотических спортивных автомобилей, таких как Enzo Ferrari, а затем Bugatti Veyron и McLaren P1. Керамические диски лучше всего работают в этих высокопроизводительных приложениях, поскольку эти автомобили быстры и должны рассеивать огромное количество энергии при остановке. Обычные тормозные диски в таких условиях просто изнашиваются или деформируются.

Материалы и производство

Типичные тормозные диски изготавливаются из чугуна, которому затем придается окончательная форма. Они тяжелые и служат не так долго, как углеродно-керамические диски (диски CCM).

Они тяжелые и служат не так долго, как углеродно-керамические диски (диски CCM).

Углеродные керамические дисковые тормоза изготовлены из углеродного волокна, смешанного с эпоксидным связующим и силиконом. Диски изготавливаются путем добавления этой смеси в стальную форму. Стальные вставки добавляются радиально вокруг пресс-формы для создания вентиляционных отверстий в диске. Эта эпоксидно-углеродная смесь затем прессуется в форму, которую помещают в печь для связывания эпоксидной смолы и углеродных волокон. После этого в центральное ядро диска добавляется кремний. Его снова помещают в печь, где удаляется весь кислород, кремний плавится, а затем втягивается в углерод, образуя чрезвычайно твердый карбид кремния. Несколько операций постпроизводственной обработки выполняются с использованием шлифовальных дисков с алмазным покрытием. Готовый продукт затем получает окончательное покрытие для защиты от окисления.

Другие составы дисковых материалов включают углерод-углеродные диски, которые используются в основном в современных автомобилях Формулы-1. Эти диски состоят из углеродного волокна в матрице из графита. Существуют также различные конфигурации углеродно-керамических дисков, но общий принцип остается прежним.

Эти диски состоят из углеродного волокна в матрице из графита. Существуют также различные конфигурации углеродно-керамических дисков, но общий принцип остается прежним.

6 Основные преимущества карбоно-керамических тормозов

Ниже приведены некоторые преимущества карбоно-керамических тормозных дисков по сравнению с более традиционными тормозными системами:

Более длительный срок службы

9Диски 0002 CCM обычно служат намного дольше, чем традиционные чугунные диски. Отчасти это связано с высокой прочностью и износостойкостью смеси керамики и углерода.Более высокая теплопроводность

Карбон-керамические тормоза рассеивают больше тепла, чем традиционные тормоза, и в результате они могут более эффективно отводить тепло, выделяемое при торможении. Это делает их идеальными для тяжелых высокопроизводительных автомобилей.

Очиститель

Обычные тормоза создают липкую черную пыль, которая имеет тенденцию скапливаться на колесе. Это трудно удалить.