Чем страшен пробой подвески? – Архив

31.03.2008, 09:35 #1

Чем страшен пробой подвески?

Неприятная история вчера приключилась. Ехал ночью по трассе, дорога хорошая скорость 130 где-то и вдруг – маленькая волна на асфальте, чем-то на “полицейского” похожая. удар был такой силы что на секунду сознание помутилось. Поматерился конечно, вышел осмотрел машину: шины не пробило, диски тоже не погнуло. Вот и думаю: легко я отделался или все-таки кузов гнет от таких напрягов?

31.03.2008, 09:38 #2

Чем страшен пробой подвески?

после катания по большим ямам или по калдобинам рекомендуют на сход-развал заехать... там как раз и скажут тебе про подвеску…, менять что либо надо или нет…

31.03.2008, 09:42 #3

Чем страшен пробой подвески?

Да за подвеску не беспокоюсь – это расходник по нашим дорогам, сход развал конечно проверю хотя и управление не изменилось. Меня больше кузов волнует: если его деформировало это анус.

31.03.2008, 11:46 #4

Чем страшен пробой подвески?

Сомнительно, что при отсутствии повреждений колес и дисков и сохранении управляемости можно схлопотать повреждение кузова...ИМХО заехать на подъемник и посмотреть…

Мля, эти волны – хуже нет!!!!!!!!!!!!

31.03.2008, 19:38 #5

Чем страшен пробой подвески?

Ага и изломы дороги во сколько-то градусов. Ехал 60 по визуально ровной дороге, ан нет на изломе так носом клюнула, что бампером чирканул

01.04.2008, 12:10 #6

Чем страшен пробой подвески?

Так стоп,стоп объясните пожалуйста про развал-схождение у сивика,я читал статью у из неё понял что у сивиков нет возможности регилировки развала сходимисти спереди,тоесть он не регилируеться,если он нарушен то замена элементов поврежденной подвески или изменения геометрии кузова(ну вслучаи ДТП).Вроде развал в сивике можно регулировать только сзади.Могу ошибать но сказал то что прочитал.

01.04.2008, 13:18 #7

Чем страшен пробой подвески?

Вроде только у старых цивиков с архаичной подвеской спереди не регулировался развал, остальное регулировалось.

01.04.2008, 13:23 #8

Чем страшен пробой подвески?

Отрывал 4 колеса от земли, подлетая на трамплине. Кузов на 2115 эластичный, как резина.) Гни как хошь, а он обратно сам выпрямляется! А вот подшипник один потом вырезали автогеном, а другой высыпался стружкой.Но до сервиса доехал сам, пройдя 110 км!

Неужто цывеги совсем из картона? А вот говорят, что наш автопром плохой…

01.04.2008, 20:19 #9

Чем страшен пробой подвески?

Да крокодил ты прав статья оказалась про старый сивик.Искал её пол дня

02.04.2008, 10:12 #10

Чем страшен пробой подвески?

Сам недавно попал передним правым колесом в яму, заполненную водой. Удар был конкретным. Вышел, посмотрел – все на месте. После проишествия никаких изменений не заметил, машину не ведет, руль стоит прямо, вибраций нет.На всякий случай съездил к официалам на диагностику подвески, ничего не увидели. Даже диск не помялся. Так что, цивики не из картона

Запасная пружинка. Как защитить машину от пробоя колеса? | Об автомобилях | Авто

Владимир Гаврилов

Примерное время чтения: 6 минут

5326

Radovancev Zarko / Shutterstock.com

Плохие российские дороги требуют от производителей неожиданных и нестандартных решений. Если сделать подвеску мягкой, то она будет хорошо сопротивляться глубоким дырам в асфальте. Однако мягкая подвеска получит существенный недостаток, а именно валкость в поворотах и нестабильность работы при боковых перегрузках. Мягкая подвеска не позволяет ездить быстро, она допускает крены, из-за чего автомобиль наваливается всем весом на внешнее колесо при том, что внутреннее заднее оказывается недозагруженным, вследствие чего возникает риск развития заноса.

Присевший на бок автомобиль теряет устойчивость. Корма может сорваться в занос, и автомобиль потеряет управляемость. Поэтому мягкие подвески используют для рынков, где водители не склонны к быстрой и динамичной езде. К сожалению, российский рынок не из таких.

Жестче или мягче?

Чтобы придать автомобилю остроту в управлении и стабилизировать его в череде сложных маневров, используются жесткие подвески. Амортизаторы и пружины не дают кузову раскачиваться и держат его прямо при боковых перегрузках. Они сдерживают крены, благодаря чему риск развития заноса заметно сокращается.

Автомобили с жесткой подвеской способны проходить повороты со скоростью в 1,5 раза больше, чем аналогичные автомобили, но с мягкими амортизаторами. Для придания еще большей устойчивости инженеры ставят на машины низкопрофильные покрышки, чтобы по максимуму исключить динамические деформации резины и сохранить стабильность положения кузова. Автомобиль в этом случае творит чудеса на трассе, но совсем не приспособлен для повседневной езды по плохим дорогам.

Жесткая подвеска с «каменными» амортизаторами плохо справляется с повреждениями асфальтового покрытия и допускает пробои. При попадании колеса в яму глубиной 5-10 см, энергия удара через шток амортизатора бьет в крепления подвески. И там концентрируются критические напряжения, способные повредить техническим системам автомобиля. Разбиваются амортизаторы, не выдерживает упорный подшипник подвески, расшатываются сайлент-блоки, а также лопаются шины.

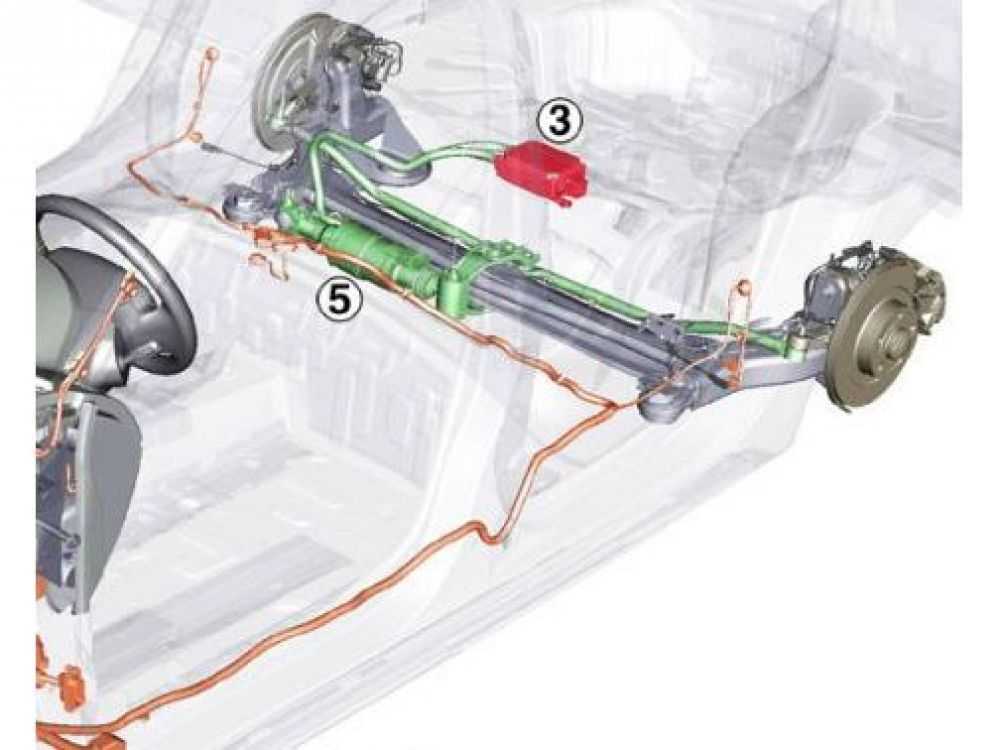

Фото: Пресс-служба NissanДемпферы спереди

Как же найти компромисс и сделать такую машину, которая бы могла безопасно и комфортно ездить по российским разбитым трассам? Инженеры российского центра Nissan в Санкт-Петербурге предложили интересную идею. Они начали ставить демпферы, которые помогают в критические моменты снять ударную нагрузку со стоек при высоких скоростях хода штока.

«Демпфер на амортизаторе — это такая пружинка, которая работает в тот момент, когда подвеска выработала свой ход и не может погасить энергию удара при прохождении крупных ям, — рассказывает специалист технического центра Nissan в Санкт-Петербурге Сергей Лосев. — По сути это вторая резервная пружина, которая принимает на себя удар, если главная пружина не смогла быстро поглотить энергию».

— По сути это вторая резервная пружина, которая принимает на себя удар, если главная пружина не смогла быстро поглотить энергию».

Новые амортизаторы с демпферами устанавливаются только спереди, потому как такое их расположение обосновано конструктивно, потому что главные удары приходятся именно на переднюю ось. А еще демпферы убирают лишние шумы во время езды по разбитым дорогам. При ударе уже не слышится сильный грохот, словно кувалда упала на железное корыто. Наоборот, поглощение удара на Qashqai мягкое.

Прыжки по ямам

Во время тестов по разбитым дорогам в районе Клина удалось найти пару трасс, способных разворотить любую подвеску. Самая коварная — не та, что выглядит бугристой. По ней ездить не страшно, так как скорость падает до пешеходного шага. Опасна относительно ровная дорога, где неожиданно попадаются размытые дождями канавы или торчащие концы бетонных плит. Водитель расслабляется на ровных участках и не успевает замечать неожиданно возникающие препятствия.

Мы же на Qashqai с 2,0-литровым мотором и вариатором встретились с выдавленной из земли трубой дренажа. Она пересекала дорогу поперек и тормозить уже было бесполезно. Автомобиль влетел в приличный поперечный холм на 80 км/ч, подпрыгнул и приземлился с легким кивком. Пробой естественно был, однако, звонкого удара о кузов не послышалось, так как демпферы поглотили избыток энергии. Модернизированные шасси Qashqai испытание прошли.

«При настройке демпферов использовался как раз такой же участок дороги с различными ямами от 20 до 50 мм, — отмечает Сергей Лосев, — но не в Москве, а под Санкт-Петербургом. Попадались и провалы асфальта глубиной 150 мм с острыми краями, которые считаются убийцами шин. По ним и гоняли Qashqai и X-Trail. Одним из самых жестких испытаний было спрыгивание автомобиля с бордюра на скорости свыше 50 км/ч».

Однако установить дополнительные пружины недостаточно. Важно перебрать подвеску и настроить ее заново, чтобы новые амортизаторы не искажали привычной управляемости. В итоге на кроссовере заменены оба стабилизатора поперечной устойчивости. Подобраны более толстые варианты, которые прибавили по миллиметру в диаметре до 24 мм и 17 мм соответственно. Стабилзаторы стали на 18% жестче, благодаря чему была снижена скорость роста крена.

Важно перебрать подвеску и настроить ее заново, чтобы новые амортизаторы не искажали привычной управляемости. В итоге на кроссовере заменены оба стабилизатора поперечной устойчивости. Подобраны более толстые варианты, которые прибавили по миллиметру в диаметре до 24 мм и 17 мм соответственно. Стабилзаторы стали на 18% жестче, благодаря чему была снижена скорость роста крена.

Рулевая колонка дополнена более прочным шлицевым соединением, жесткость которого увеличена на 48%, за счет чего достигается точность и острота реакций на малых и средних углах поворота руля. На российских машинах сделаны калибровки электроусилителя: снижено фоновое усилие в околонулевой зоне. Буферы-отбойники передних стоек взяты длиннее на 18 миллиметров.

Подобная технология уже встречалась на некоторых моделях Nissan в разные периоды времени, однако сейчас для глобальных рынков она почти не применяется и используется только на машинах Qashqai и X-Trail российского производства, которые собирают на заводе под Санкт-Петербургом.

В общем, модернизированная подвеска кроссовера стала спасением для поездок на большие расстояния в межсезонье, по любым трассам. Нужно признать, что Nissan Qashqai и X-Trail теперь защищены неплохо.

NissanNissan Qashqaiподвеска

Следующий материал

Также вам может быть интересно

- Теплый прием. Тест-драйв обновленного Nissan Qashqai

- Подвеска без грохота. Тест-драйв обновленного Nissan X-Trail

- Высшая лига.

Эксперты назвали лучшие автомобили для России

Эксперты назвали лучшие автомобили для России

Новости СМИ2

Как определить неисправность стойки амортизатора: стук, мокрая стойка

Одним из важнейших составных элементов подвески автомобиля является амортизатор. Нагрузки, передаваемые от дорожного полотна на колесо, воспринимает на себя пружина, но она не способна сразу погасить полученную энергию. Некоторое время пружина совершает колебательные движения и это негативный фактор в работе подвески. Устраняется этот недостаток установкой амортизатора. Этот демпфирующий элемент поглощает энергию пружины, исключая передачу колебаний и вибраций на кузов.

Несмотря на сравнительно простую конструкцию, из-за жестких условий эксплуатации, амортизаторы могут прийти в негодность и прекратить выполнять свою функцию.

Неисправности амортизаторов сопровождаются обычно появлением металлических стуков, дребезжания при движении по неровностям.

Причем такое звуковое сопровождение достаточно громкое, поэтому о комфортабельности при поездках говорить не приходится.

Но стук амортизатора — это меньшее из зол по сравнению с последствиями, к которым может привести неисправный амортизатор. Неработающая деталь влияет на управляемость машины, при движении по ухабам увеличивается тормозной путь, шины неравномерно изнашиваются, повышается нагрузка на остальные составные элементы подвески.

Точный срок службы амортизатора указать невозможно, поскольку это зависит от нескольких критериев – стиля вождения, особенностей эксплуатации машины, производителя изделия. У одних автовладельцев они работают и 100 тыс. км, у других же проблемы возникают и при 40-50 тыс. км.

Выявляем причину стука

Если при преодолении ухабов в салоне авто слышны отчетливые громкие стуки со стороны колес – пора делать ревизию подвески. Следует сначала убедиться, что стуки – следствие неисправности амортизаторов, ведь сторонние звуки создают и иные составляющие, например, тормозной суппорт.

В первую очередь необходимо визуально осмотреть демпфирующие элементы. Одной из основных причин потери работоспособности — утечка масла вследствие износа уплотнителей. Недостаток рабочей жидкости внутри приводит к тому, что при работе на сжатие шток амортизатора не встречает сопротивления и он достигает низа резервуара – происходит «пробой», сопровождающийся сильным стуком.

Поскольку масло выходит наружу, то следы хорошо заметны на корпусе. Обнаружение подтеков жидкости указывает на неисправность узла и необходимость замены.

Но визуально оценить состояние демпфирующего узла можно не всегда. На многих авто как спереди, так и сзади используются амортизационные стойки (подвеска МакФерсона).

В них амортизатор помещен в корпус стойки и осмотреть его без разборки узла не удастся.

В таком случае можно воспользоваться «народным» методом проверки – раскачкой авто. В передней части машины необходимо сильно надавить на крыло (сзади – на крыло, бампер, нижнюю полку багажника) и отпустить.

При исправном амортизаторе кузов авто примет начальное положение и остановится, поскольку демпфер погасит энергию пружины. Но если деталь неисправна, то кузов после нажатия и отпускания будет немного колебаться.

Обязательно проверяется и состояние сайлентблоков, поскольку стук могут давать и они. А для этого ставим машину на яму и используя монтировку как рычаг, раскачиваем составляющие подвески. Такой метод проверки позволяет легко выявить износ резинотехнических деталей подвески.

И последнюю очередь проверяются верхние опоры амортизационной стойки (в передней подвеске). Они также могут стать причиной появления стуков при движении. Эти элементы проверить тоже несложно – просовываем руку между витками пружины и касаемся штока амортизатора, а затем раскачиваем передок авто в стороны. Колебания штока при раскачке указывают на неисправность опоры.

Основные неисправности амортизаторов

Итак, диагностика показала, что все в порядке и единственное место откуда доносятся удары – амортизатор. Отметим, что сторонние звуки демпфер издает не только из-за потери герметичности.

Отметим, что сторонние звуки демпфер издает не только из-за потери герметичности.

Причинами неисправности могут быть:

- протечка рабочей жидкости;

- деформация и повреждение корпуса;

- повреждение поршня штока;

- несоответствие или низкое качество масла.

О протечке рабочей жидкости уже было упомянуто – это следствие износа уплотнителей – сальников, обеспечивающих герметичность.

Причина возникновения такой неисправности кроется в их естественном износе (шток постоянно перемещается, поэтому кромка, прилегающая к нему, со временем стирается). Но сальник повреждается и из-за появления коррозии, задиров и оседания пыли и песка на штоке амортизатора.

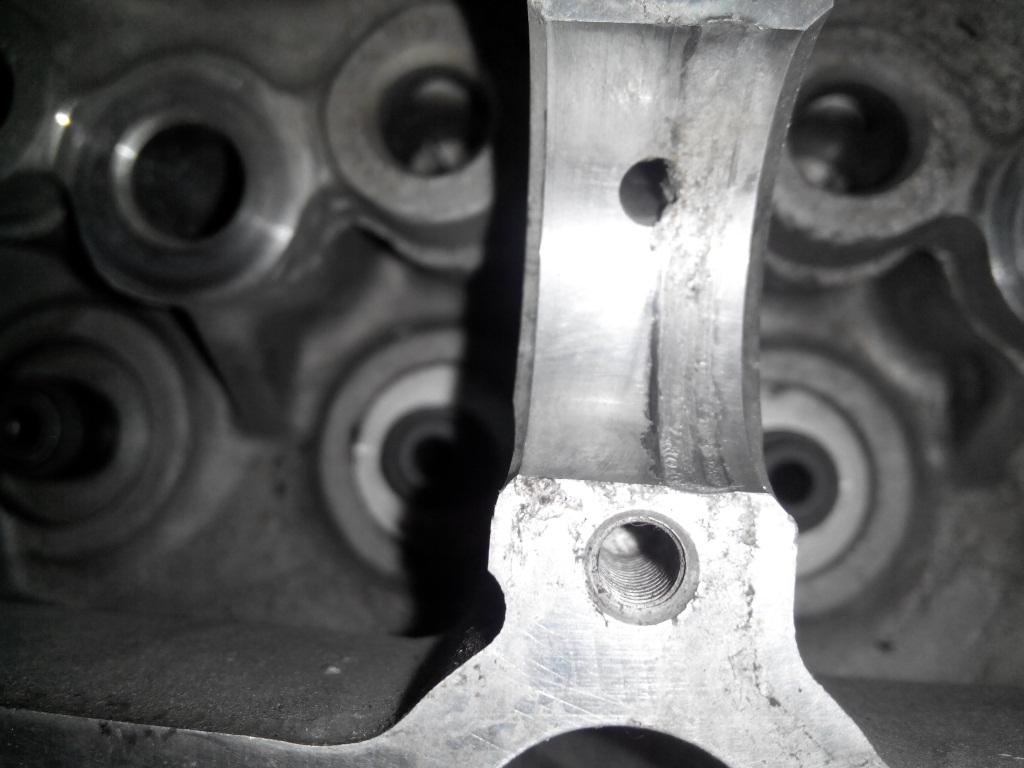

Деформация (вмятины) образуются вследствие ударов по корпусу демпфера.

Из-за этих вмятин шток не способен перемещаться по всей высоте резервуара и вместе деформации поршень упирается в дефект, причем сопровождается это сильным стуком.

Но такая проблема возможна только в однотрубных амортизаторах (в двухтрубных вмятина приходится на внешний резервуар, а внутренний, по которому ходит шток, остается невредимым).

В амортизационных штоках возникает другая проблема, которая приводит к неисправности. В случае ненадежной фиксации амортизатора в корпусе стойки, он перемещается, а при больших нагрузках даже незначительные движения могут стать причиной появления трещины или протертости на корпусе.

Повреждение поршня штока происходит в одном случае – при попадании на скорости в яму амортизатор не выдерживает нагрузки и происходит «пробой». При этом поршень сталкивается с дном резервуара, что становиться причиной его повреждения. В результате повреждаются клапаны, и нарушается процесс перетекания масла.

Масло в амортизаторе – рабочая жидкость и от ее свойств зависит работоспособность демпфера. Если вязкость масла низкая, то оно не создаст требуемого сопротивления движению штока с поршнем – амортизатор «пробить» значительно легче. В зимнее же время сильно вязкое масло создает чрезмерное сопротивление.

В зимнее же время сильно вязкое масло создает чрезмерное сопротивление.

Могут ли стучать новые амортизаторы?

Бывает так, что стук возникает на новых, только поставленных амортизаторах. В силу того, что детали только поменяны, на них «грешат» в последнюю очередь, ища причины в других элементах подвески. Но даже новые амортизаторы создают сторонние звуки. Причин этому несколько – производственный дефект демпфера, ненадежное крепление, несоответствие или брак резиновых втулок.

Покупать новый амортизатор нужно в комплекте со втулками, которые подходят к данной модели

Заводской брак случается редко, но эту причину не стоит игнорировать, и при появлении стуков даже новый элемент следует проверить. Сторонние звуки могут появиться из-за ненадежного крепления детали в корпусе стойки. Элемент фиксируется в корпусе гайкой и если она недостаточно затянута или послабилась, то демпфер будет перемещаться по стойке, создавая стуки.

В амортизаторах же, установленных вне стойки (рычажные и полузависимые подвески) сторонние звуки появляются из-за несоответствующих или продавленных резиновых втулок, установленных в крепежных проушинах.

Проводим ремонт

Неработающие амортизаторы подлежат замене, поскольку они неразборные. И они меняются парно. То есть, в случае неисправности только одного элемента меняется демпфер и с другой стороны.

Отметим, что некоторые автолюбители ремонтируют амортизатор путем срезания вальцовки корпуса, чтобы извлечь шток с поршнем. Такая операция позволяет заменить сальники, установить новый шток с неповрежденным поршнем (с донора), залить новое масло.

При сборке же герметичность достигается завариванием места вальцовки.

Но восстановления работоспособности элемента процесс трудоемкий, проще купить новые демпферы и установить их вместо изношенных.

Источник: https://neauto.ru/iz-za-chego-stuchit-amortizator-prichiny/

Стук амортизатора, или почему стучит амортизатор

Стук амортизатора, это еще одна проблема, которая зачастую возникает у наших автомобилистов.

Когда начинает стучать амортизатор, то для многих водителей этот стук ассоциируется со стукам по нервам и порою просто хочется выпрыгнуть из автомобиля буквально на ходу.

Про комфортность поездки в таком случае говорить не приходится. Но это еще только пол беды.

Когда стучит амортизатор, значит он неисправен, а если в автомобиле есть деталь или узел, который не исправен, тем более если это связано с ходовой частью автомобиля, то беда придет очень быстро, поверьте.

Серьезные опасения

Поэтому стук амортизатора должен у Вас вызвать серьезные опасения что:

- Устойчивость вашего автомобиля снизится, если не снизилась уже.

- Понизится коэффициент трения поверхности шин с поверхностью дороги из-за сниженного соприкосновения первого со вторым, особенно на скользкой дороге.

- По причине второго пункта, увеличится тормозной путь автомобиля.

Поэтому услышав, что начался стук амортизатора, принимайте незамедлительные меры к выяснению причин проблемы и их устранению.

Срок службы амортизатора

Следует понимать, что ничего нет вечного, и к амортизаторам автомобилей это философское понятие тоже имеет прямое отношение.

Как правило, стучать амортизаторы начинают после 50 тыс. км пробега автомобиля, но тут уже все зависит от производителя. Бывает и после пробега в 100 тыс. км амортизаторы ведут себя как новые.

Но не забывайте по каким дорогам мы ездим и цифра 50 000 к нам больше подходит нежели какая-либо другая.

Ложные сигналы

- Правда случаются ситуации, когда за стук амортизатора принимают какие- либо другие стуки, так называемый лжестук амортизатора.

- Втулки.

- Обычно это случается, когда начинают стучать втулки между стойкой и опорной чашей кузова автомобиля.

- Со временем втулки изнашиваются, теряют свои первоначальные размеры и формы и за счет люфта начинают стучать амортизаторы.

- Поэтому панику при появлении стука амортизатора начинать не стоит, спокойно разберитесь в ситуации, может не так уж все и страшно.

- Сайлент-блоки.

- Но, так же стуки в области колес, могут означать, что вышли, или начали выходить, из строя сайлент-блоки рычагов и шаровых, поэтому все же лучше обратиться к спецу, если Вы в этом не разбираетесь.

Причины стука амортизатора

Итак, если со втулками все в порядке, почему же может стучать амортизатор.

Вытекло масло.

Да, представляете в амортизаторе есть масло!!! (шутка).

Внимательно осмотрите амортизатор, который стучит. Если на его внешней стороне есть подтеки масла, то сразу покупайте новый амортизатор, а лучше сразу два, чтобы заменить их на одной стороне автомобиля.

- Стук есть, но внешних признаков подтекание масла нет.

- В данном случает причин стука амортизатора может быть несколько.

- Первое, что нужно сделать, это просто покачать автомобиль надавив на поверхность автомобиля в том месте, которая расположена над подозрительным амортизатором.

- Качания должны сразу плавно прекратиться.

- Если плавные колебания происходят несколько секунд, то все, амортизатору каюк.

- Внутренние поломки.

Значит стук амортизатора происходи из-за каких-то внутренних поломок. Это может быть срыв резьбы или даже не значительно погнутый шток, отсоединены трубы амортизатора. В общем, механические повреждения и поломки.

- Ремонтировать амортизатор в данных случаях не рекомендуют, лучше его заменить.

- Внутренняя течь масла.

- Помимо внешней течи масла, существует и внутренняя течь, это когда масло из одного цилиндра, внутреннего, перетекает в другой, наружный.

Как говорится, свято место пусто не бывает, ушло масло, пришел воздух. Завоздушенную область амортизатора можно ликвидировать и его стук прекратиться.

Это можно сделать как самому, так и на автосервисе. Все зависит от модели амортизатора, т.е. данная проблема решаема и покупать новый амортизатор не стоит.

Стук амортизатора зимой

Надежная работа амортизатора в сильные морозы конструктивно в него заложена, особенно в наши, отечественные модели.

Но все зависит от типа масла, которое в нем применяется. Некоторые производители амортизаторов грешат в этом и применяют не всесезонное масло, а летнее, которое и замерзает на сильных морозах, поэтом и начинается стук амортизатора.

К примеру, перегнали автомобиль из одной теплой страны на север России. Ситуации бывают разные и амортизатор, работающий в одних погодных условиях, может себя повести совершенно иначе в другом климате.

В данной ситуации масло в амортизаторе следует заменить на не замерзающее, тогда стук должен прекратиться.

Проблемы с новым амортизатором

Установили новый амортизатора, но он все равно стучит, что Вы только не делали.

Как правило, тут все банально просто. Покупать новый амортизатор нужно в комплекте со втулками, которые подходят именно к данной модели.

- Зная принцип работы амортизатора автомобиля Вы с большей вероятностью сможете выявить причину стука в нем.

- Установив новый амортизатор на старые изношенные резиновые втулки, да и еще, которые не подходят для купленной модели, ничего кроме стука от амортизатора Вам ожидать не придется.

- Желаем Вам, чтобы амортизаторы на ваших автомобилях стучали как можно реже.

Источник: https://AutoTopik.ru/remont/495-stuk-amortizatora-ili-pochemu-stuchit-amortizator.html

Почему стучат амортизаторы и что можно сделать

Неисправные амортизаторы не только издают неприятный звук на каждой колдобине, но и создают опасность для движения. Из-за этого ухудшается управляемость автомобиля, появляется его раскачивание на неровностях, износ шин происходит неравномерно. Конечно, комфорт в салоне тоже страдает из-за постоянных стуков и тряски.

Если не принять меры своевременно, это повлечёт за собой более дорогостоящий ремонт различных узлов. Амортизаторы – простые по устройству узлы, которые, тем не менее, могут создать большие проблемы. Они работают в жёстких условиях, поэтому за их состоянием нужно следить, особенно если дороги оставляют желать лучшего.

Они могут выйти из строя и через 50 тысяч километров, и через 100 тысяч, в зависимости от манеры езды и состояния дорог.

Как устранить стук амортизаторов.

Выявляем причину стука

Если появился стук в подвеске, даже после недавней замены амортизаторов на новые, стоит проверить не только их, но и другие узлы. Такие звуки может издавать, например, и тормозной суппорт.

Как стучат стойки амортизаторов на мелких неровностях? Это резкий звук удара металла об металл, при этом тряска в машине ощущается довольно сильно. Происходит это обычно из-за ударов поршня в дно резервуара, так как давление масла в нём низкое и не может оказывать нужного сопротивления при подъёме опускании колеса на колдобинах.

Могут ли стучать новые амортизаторы, которые недавно заменили? Могут, если резиновые втулки к ним использовались другие или старые. Поэтому их всегда нужно покупать в комплекте, хотя даже в таком случае возможен заводской брак, но это бывает очень редко.

Также стук может появиться из-за плохого крепления демпфера на стойке, когда он имеет возможность перемещаться. Если фиксирующая гайка плохо затянута, она может со временем ослабнуть, что тоже вызовет такие звуки.

Чтобы выявить неисправный узел, нужно поставить машину на яму и с помощью монтировки снизу раскачивать подвеску. Так можно заметить, если стучат сайлентблоки, демпферы или другие детали. Выявить неисправность амортизатора можно простым способом.

Нужно просто с силой надавить на капот у колеса, чтобы машина просела, а потом резко отпустить. Если амортизатор исправен, он погасит колебания пружины, и машина просто выпрямится. Если он неисправен, то машина после выпрямления будет некоторое время раскачиваться, так как колебания пружины не гасятся.

Задние амортизаторы можно проверить так же, нажимая на багажник или бампер со стороны каждого колеса. Если на стойке есть потёки масла, значит имеется протечка и демпфер не может компенсировать колебания пружины.

Но есть такие конструкции, где амортизатор заключён в корпус и снаружи его нельзя осмотреть без извлечения. Тогда найти неисправность поможет описанный выше способ с раскачкой автомобиля.

Можно ли ездить на автомобиле, если стучит стойка амортизатора? В принципе, передвижению по ровной дороге на небольшой скорости это не сильно мешает – до СТО доехать вполне можно.

Но надо учитывать, что любая колдобина вызывает пробой и плохо влияет на другие узлы подвески. К тому же ухудшается управляемость, резина изнашивается быстрее и неравномерно. Конечно, и безопасность при такой езде тоже страдает.

Поэтому лучше своевременно заменить или отремонтировать неисправный узел, чем потом тратить деньги на покупку множества деталей.

Основные неисправности амортизаторов

Если причина неприятного стука – неисправный амортизатор, и это точно подтвердилось, нужно разобраться в причинах и устранить неисправность. Самые распространённые причины, знание которых поможет определить причину стука стойки амортизатора:

В первом случае масло может вытекать из-за износа сальников, которые как раз и должны это предотвращать. Изнашиваются они из-за постоянного движения, накопления абразивных компонентов внутри конструкции, истирания поверхностей. Естественная коррозия тоже играет свою роль.

Повреждения корпуса могут появиться от удара о какое-нибудь препятствие. При этом стойка стучит, потому что шток поршня амортизатора при движении ударяется в эту выемку и его ход ограничен.

При этом стойка стучит, потому что шток поршня амортизатора при движении ударяется в эту выемку и его ход ограничен.

Такое случается с однотрубными конструкциями, в двухтрубных внутренний резервуар защищён от ударов.

Повреждения поршня – нередкая причина при текущем состоянии отечественных дорог. Это случается, когда колесо на большой скорости в приличную яму, и подвеска испытывает очень большую нагрузку.

При этом поршень доходит до самого дна резервуара и ударяется о его дно – происходит так называемый пробой. От удара поршень и перепускные клапаны повреждаются, что полностью нарушает работу конструкции.

После этого амортизатор стучит даже на мелких кочках и неровностях, так как практически не работает.

Еще одна причина – плохое качество масла внутри резервуара. Именно оно служит рабочей жидкостью и от его характеристик зависит многое. Например, если оно слишком вязкое, амортизатор будет жёстким, особенно на морозе. При низкой вязкости возрастает вероятность пробоя, так как сопротивление его гораздо ниже.

Поэтому нельзя использовать какое попало масло, а допускается лишь рекомендованное для данной модели. Проверить стойку и найти причину стука обычно можно визуально, осмотрев её. Протечки масла и внешние повреждения корпуса будут видны. Также можно выявить колебания штока в стороны, если покачать автомобиль.

Качество масла можно сверить с паспортными рекомендациями, если известно, какое было залито.

Могут ли стучать новые амортизаторы

Как уже говорилось выше, иногда бывает ситуация, когда стук появился после замены амортизаторов на новые. Причины бывают такие:

- Бракованные демпферы – редко, но такое встречается.

- Ненадёжное крепление.

- Бракованные резиновые втулки или использование неподходящих, или вовсе старых.

Всё это легко решается. Так, амортизаторы нужно покупать в комплекте с резиновыми втулками, которые предназначены именно для них. В случае брака какой-нибудь детали её нужно просто поменять. Слабые крепления нужно подтянуть. Кстати, стук может появиться и спустя какое-то время, если гайки ослабнут и перестанут надёжно фиксировать демпферы.

Кстати, стук может появиться и спустя какое-то время, если гайки ослабнут и перестанут надёжно фиксировать демпферы.

Проводим ремонт

Единственное, что можно сделать, если стучит амортизатор, – заменить на новый, так как разобрать его нельзя. Иногда некоторые автолюбители срезают завальцованный край корпуса, что позволяет извлечь шток. Тогда можно поменять сальники или залить новое масло. Затем место вскрытия заваривается.

Но эта операция трудоёмкая, требует опыта, навыков и инструментов, чтобы обеспечить герметичность, поэтому к ней прибегают нечасто. Гораздо быстрее и лучше заменить эту деталь, тем более делать это всё равно придётся. Делать это надо парно – с обеих сторон.

То есть если нужна замена с левой стороны, то также меняется и справа.

Источник: https://drivertip.ru/repair/chto-delat-esli-stuchat-amortizatory-avtomobilya.html

Как распознать гибель стоек: признаки износа и неисправности амортизаторов автомобиля

Амортизатор – один из компонентов системы подвески автомобиля необходимый для надежного сцепления колес с дорогой.

Водители нечасто контролируют состояние скрытых механизмов, а о наличии износа узнают по характерным признакам – шуму и стуку внутри салона.

Своевременно распознать неисправность поможет наблюдение за характером движения транспортного средства: гибель стоек сказывается на потере управляемости, увеличении тормозного пути, повышенном износе деталей подвески.

Роль амортизаторов для безопасности движения

Амортизатор подвески – гидравлический механизм, гасящий колебания кузова при проезде препятствий либо маневрировании. Делают его из цилиндрической обечайки (резервуара) и штока. На конце последнего закреплён поршень с клапанами. Свободное пространство внутри заполнено гидравлической жидкостью. Масло при движении поршня перетекает из нижней полости в верхнюю. Клапаны формируют различное протекание рабочей жидкости в зависимости от направления перемещения поршня.

Неработающая стойка приводит к ухудшению управляемости, чрезмерному износу компонентов подвески, снижению комфорта во время езды. Негативные последствия:

Негативные последствия:

- Дефектный амортизатор способствует быстрому и неравномерному стиранию покрышки, а также ступичных подшипников.

- Изношенная стойка увеличивает тормозной путь: «проседание» автомобиля во время манёвра на передние колёса уменьшает сцепление задних с дорогой. В результате – преждевременное срабатывание системы АБС.

- Отсутствие требуемых демпфирующих характеристик, заложенных производителем, приводит к увеличению частоты и амплитуды колебания кузова. В итоге шарнирные соединения подвески работаю с большей цикличностью, что снижает их ресурс в разы.

- Неисправные амортизаторы снижают безопасную скорость, с которой автомобиль может совершать поворот либо перестановку. При манёвре кузов заметно кренится, сцепление с дорогой ухудшается.

5 признаков износа и неисправности

Проверка амортизатора – важная привычка опытного водителя. Автовладелец должен регулярно контролировать состояние этих элементов самостоятельно, так как не всегда существует возможность посетить станцию технического обслуживания. Своевременное обнаружение неисправности позволит сохранить целостность других деталей подвески и ходовой части.

Своевременное обнаружение неисправности позволит сохранить целостность других деталей подвески и ходовой части.

Масляные пятна

Самый доступный и простой метод проверки – внешний осмотр. Достаточно заглянуть под крыло либо днище автомобиля, чтобы его выполнить.

На некоторых моделях возможно понадобится поддомкратить корпус, снять колесо или воспользоваться смотровой ямой. Масляные следы на корпусе свидетельствуют об утечках рабочей жидкости.

Однако пятна могут появиться в результате попадания посторонних веществ. Для более точной проверки следует тщательно вытереть масло и повторить осмотр через некоторое время.

Продолжительные колебания

Пустые стойки не могут выполнять демпфирующие функции в подвеске автомобиля. Малейшее воздействие на корпус в вертикальной плоскости приводит к его раскачиванию. Порядок проверки:

- Размещают автомобиль на ровной горизонтальной площадке.

- Раскачивают корпус около колеса (усилие прикладывают сверху вниз).

Продолжительные колебания указывают на неисправность.

Продолжительные колебания указывают на неисправность.

Стуки, крен

Действенный метод выявления корректной работы демпфирующего устройства – на ходу. Проверку осуществляют путём обнаружения косвенных признаков неисправности:

- При попадании колеса в глубокую выбоину слышны глухие удары в подвеске.

- Автомобиль раскачивается на незначительных неровностях.

- При вхождении в поворот на большой скорости кузов сильно накреняется.

- Управляемость на прямой дороге ухудшается.

Свободный ход штока

Демонтаж устройств позволяет выяснить, какое из четырех пришло в негодность. Проверяют амортизаторы в вертикальном положении:

- Упираются ногами в нижний кронштейн крепления стойки к подвеске.

- Толкают шток вниз, затем тянут на себя. Перемещение должно вызывать затруднение. Причём движение вниз в несколько раз тяжелей, чем вверх.

- Шток газонаполненных амортизаторов из сжатого положения должен самопроизвольно выпрямиться.

Вибрация

При помощи диагностического оборудования можно проверить стойку непосредственно на автомобиле. Последний загоняют на вибростенд, который имитирует дорожные условия (ямы и бугры). Проверке подвергают не только амортизаторы, но и компоненты подвески. Диагностика позволяет выявить малейшие дефекты за короткое время. Кроме того, выявлять неисправности можно и у грузовых автомобилей.

Амортизатор – важный элемент в подвеске автомобиля. Несколько способов проверки неисправности помогут выявить признаки износа стоек и быстро устранить поломку, сделав движение безопасным.

Источник: https://moyidorogi.ru/simptomy-iznosa-i-neispravnosti-amortizatorov-avtomobilya/

Определение неисправности источника постороннего стука в автомобиле

Застучало? значит нужно вовремя найти, по источнику постороннего стука, неисправность в машине.

Источников постороннего стука, от износа деталей, в автомобиле много, и если удастся вовремя определить неисправность и заменить изношенную деталь, ремонт обойдётся гораздо дешевле.

Но для многих новичков это не так то просто, и многие ездят до того момента, пока машина окончательно не встанет. Только вот возни с ремонтом будет уже намного больше и он уже обойдётся намного дороже.

Чтобы не доводить до этого, нужно уметь определять хотя бы основные неисправности ходовой, которые описаны в этой статье.

О посторонних источниках шума в двигателе, я уже писал и желающие могут почитать, кликнув вот по этой ссылке. В этой же статье мы поговорим об основных неисправностях ходовой части автомобиля и стуках, которые издают изношенные детали ходовой.

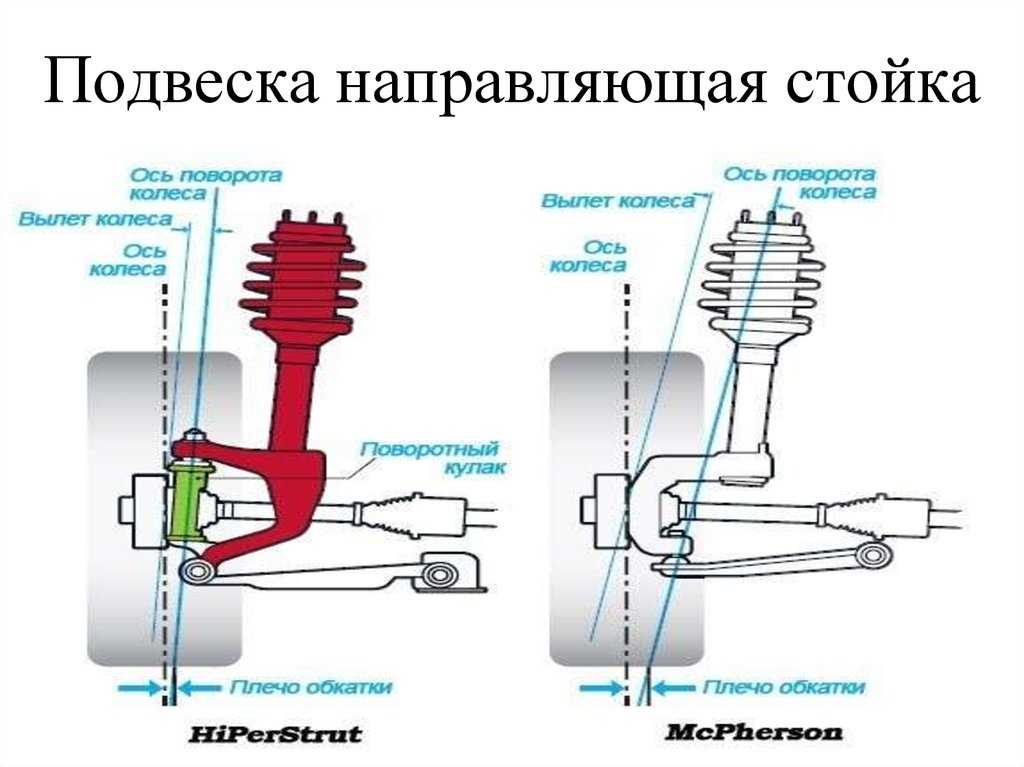

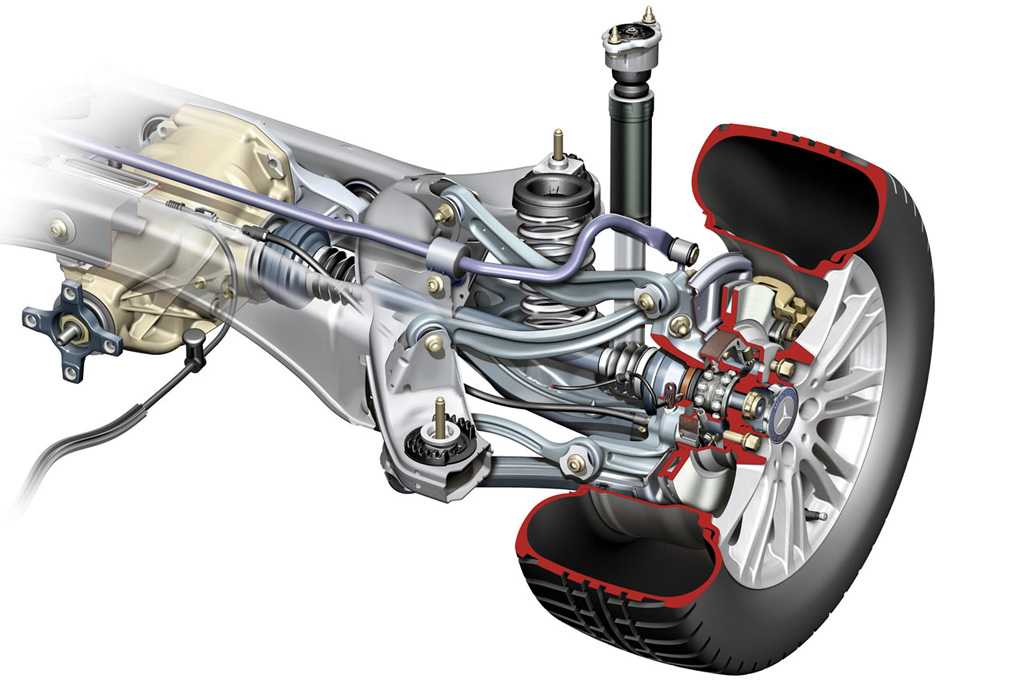

И попробуем разобраться в причинах стуков, которые могут возникнуть в передней подвеске и рулевом управлении автомобилей, которые имеют подвеску Мак-Ферсон. Это большинство иномарок и наши переднеприводные отечественные машины (ВАЗ 2108; 210,9 ; 2110 и т.п.).

Хотя и заднеприводную классику тоже немного затронем (читайте ниже шаровые опоры).

Кстати, даже для ремонтников автосервиса, поиск настоящей причины стука в передней подвеске типа Мак-Ферсон, не так то прост. И часто грешат на вполне исправную амортизаторную стойку, но истинная причина стука совсем в другом.

И часто грешат на вполне исправную амортизаторную стойку, но истинная причина стука совсем в другом.

Наверное думают, что из-за своего сложного устройства, она ненадёжна и недолговечна.

Но недолговечность ещё можно как то приписать отечественным машинам, но на иномарках эта деталь отрабатывает по полной, и причина стука чаще всего исходит от других элементов ходовой.

Вообще любой появившийся стук в подвеске машины, нужно немедленно найти и устранить, так как он служит тревожным сигналом для более серьёзных неисправностей. Но начнём всё по порядку.

Рулевое управление.

Дополнительно об устройстве и неисправностях рулевого управления, советую почитать вот в этой статье. И начал я именно с рулевого управления потому, что стук рулевой рейки, очень часто путают со стуком стойки типа Мак Ферсон.

И путают потому, что при движении автомобиля по мелким неровностям дороги, стук от рулевой рейки слышен только с одной стороны, то есть так же как и при неисправности амортизаторной стойки, и именно это и вводит в заблуждение многих новичков.

Но ведь тряска ощущается и на самой «баранке» (рулевое колесо).

Основные причины стука в рулевом управлении — это увеличенный зазор в зацеплении рулевой рейки и шестерни, от износа зубьев этих деталей, ну или от износа опорных втулок рейки (часто эти втулки изготавливают не из бронзы, как раньше, а из какого то непонятного дерьма).

Точно проверить, что износилось в этом узле, поможет простой приём: подёргайте рулевые тяги вниз-вверх, наблюдая в этот момент за движениями рейки. Если она неподвижно стоит, то всё хорошо, а если ходит вниз-вверх, то это значит изношенны её втулки. Ну а если рулевая рейка ещё и поворачивается, то это значит имеется увеличенный зазор между зубьями шестерни и рейки.

Но это можно устранить регулировкой. Так же при этой проверке можно выявить и изношенные втулки крепления рулевых тяг к самой рейке.

Источник постороннего стука может исходить и от изношенного рулевого шарнира, и его тоже несложно проверить. Для этого усаживаем помощника за руль, и он должен энергично и без перехвата (не меняя скорости) вращать рулевое колесо вправо-влево.

Для этого усаживаем помощника за руль, и он должен энергично и без перехвата (не меняя скорости) вращать рулевое колесо вправо-влево.

Вы же в это время должны прощупывать шарниры рулевых тяг, то есть возьмитесь рукой за шарнир так, чтобы держать в руке одновременно и корпус шарнира и его палец, или жёстко соединённые с ним части рулевого управления.

При этой проверке, вы отчётливо почувствуете даже минимальный люфт в рулевом шарнире (конечно если он изношен).

Верхняя опора амортизаторной стойки.

Устройство верхней опоры можно рассмотреть на рисунке 1. Она состоит из резиновой опоры -депфера 2 и подшипника 3. Со временем, из-за потери упругости резины депфера, появляется приглушённый стук, при наезде на средние и крупные неровности дороги.

Чтобы точно убедиться в причине стука, нужно замерить зазор между опорой 2 и ограничителем 1 (на автомобиле ВАЗ 2110 это сделать нельзя, так как инженерам захотелось закрыть этот узел). И если замеры покажут, что зазор превышает 1 сантиметр (10 мм), то резиновую опору (депфер) необходимо заменить.

И если замеры покажут, что зазор превышает 1 сантиметр (10 мм), то резиновую опору (депфер) необходимо заменить.

Следует учесть, что часто зазор бывает не равномерный по кругу (больше с одной стороны и меньше с другой). Значит выбираем среднее значение.

И всё таки от чего возникает этот стук, ведь соприкосновения металлических деталей при пробое не происходит? Но следует учитывать, что гидравлическая система амортизатора, не успевает погасить короткие и резкие перемещения поршня в цилиндре амортизаторной стойки.

Для этого и существует резиновая опора, которая, пока не старая, обладает нужной упругостью. Если же энергоёмкость резины со временем снижается, то удары уже депфируются хуже и жёстче передаются на кузов машины, а металлический кузов на это отвечает гулом или стуком.

Стук от износа подшипника опоры. Этот стук практически так же проявляется, как и при потере упругости опоры -депфера, но он более звонкий и резкий. Но полностью оценить реальное состояние подшипника, можно лишь демонтировав стойку.

И причём подшипник изнашивается неравномерно и в его дорожках качения появляется неравномерная выработка, и именно на том участке, где подшипник больше всего работает, то есть при прямолинейном движении машины.

Исходя из этого, можно выявить неисправность подшипника, то есть если вы заметите, что стук появляется только при прямолинейном движении, а при прохождении поворота исчезает, значит причина стука именно подшипник опоры.

Ещё при проверке можно использовать вот такой приём. Попросите помощника раскачивать кузов машины вниз-вверх, а вы тем временем пощупайте рукой шток амортизаторной стойки.

Стук изношенного подшипника опоры передастся на шток, а значит сравнивая стук при разных углах поворота колёс, можно выявить состояние подшипника (здесь так же — при ровных колёсах стук появится, а при повёрнутых колёсах стук исчезнет).

Так же советую проверить затяжку гайки верхней опоры, иногда она откручивается и появляется похожий стук.

Шаровые опоры.

Это распространённый источник стуков, но он чаще возникает не на переднеприводных машинах, а на классических (заднеприводных). Хотя и на переднеприводных автомобилях тоже встречается, но гораздо реже. При наезде даже на небольшие неровности, изношенный шаровый шарнир издаёт резкий стук.

Самый простой способ диагностики известен многим: нужно потдомкратить машину и подёргать вывешенное переднее колесо (дёргаем в поперечном направлении).

А новичкам, чтобы не спутать люфт в шаровой опоре с люфтом в ступичном подшипнике, советую попросить помощника зафиксировать колесо педалью тормоза, когда вы будете дёргать колесо при проверке. Шаровый шарнир с люфтом подлежит замене.

Если люфта в шаровом шарнире вы не обнаружите, то обратите внимание на его резиновый пыльник. Если он порван, то шарнир с порванным пыльником долго не протянет (ведь пыль и грязь — это абразив).

Амортизаторная стойка.

Напомню ещё раз, что её часто обвиняют в чужих грехах, а ведь стоит она не дёшево. И причиной стуков этот узел бывает редко (примерно 10 — 15 процентов случаев). Но это довольно важная деталь машины и поэтому заслуживает подробного рассмотрения.

И причиной стуков этот узел бывает редко (примерно 10 — 15 процентов случаев). Но это довольно важная деталь машины и поэтому заслуживает подробного рассмотрения.

Даже не пустая (не вытекшая)амортизаторная стойка, но изрядно изношенная, вызывает хорошо слышимые стуки, или даже удары.

А как это всё получается в поездке? Например колесо вашей машины попадает в яму, а усилие отбоя у изношенной стойки довольно маленькое, и такая стойка уже не может предотвратить (погасить) то, что пружина подвески, резко распрямляясь, выстреливает колесо машины вниз.

А колесо или касается дна ямы, если она не глубокая, или повисает в воздухе и растягивает амортизаторную стойку до конца. В обоих случаях водитель слышит и чувствует сильный удар.

Существует несколько способов диагностики этой неисправности, и самый быстрый и простой — это резко надавить вниз руками на кузов машины. И если кузов при этом плавно поднимется в исходное состояние и остановится, то амортизаторная стойка в порядке.

Очень редко, но всё же бывает, что стойка стучит из-за неисправности внутри амортизатора, например открутилась гайка, которая удерживает поршень. Но обычно при более серьёзных дефектах стойки, появляются не стуки, а другие неисправности, которые можно проверить как описано выше.

То есть усилие сопротивления действию пружины подвески падает, и кузов во время проверки (описанной выше), или при движении машины раскачивается. Неприятности очевидны: ухудшается устойчивость машины, нарушается надёжный контакт колёс с дорогой, ухудшается плавность хода и управляемость.

В таком случае стойку необходимо заменить, или отремонтировать.

Очень часто выход из строя амортизатора происходит из-за небрежной эксплуатации автомобиля. Я имею в виду не гонки по плохим дорогам, которых у нас полно. Сбавлять скорость на неровностях — это и так понятно, речь о другом.

Не следует забывать, что масло находится не только в таких важных агрегатах, как двигатель, коробка передач и задний мост.

Оно есть ещё и в амортизаторах, и для нормальной работы амортизаторной стойки, масло должно иметь определённую вязкость, зависящую от температуры.

А какая температура бывает в морозное утро? И часто водители рвут с места, забывая о том, что в холодное время масло в амортизаторах имеет температуру окружающей среды, а при понижении температуры, вязкость его увеличивается.

И в цилиндре амортизатора масло стоит колом, превратившись при минус 20 градусах мороза в гель.

А теперь представьте какие нагрузки испытает амортизатор на плохой дороге, наполненный не жидкостью, а густой субстанцией, непрокачиваемой через отверстия или клапан поршня.

При запредельных нагрузках, которые во много раз превышают нормальные, в первую очередь ломаются самые тоненькие и хрупкие детали — дисковые пластинки клапанов амортизатора.

Ну а чтобы не допустить этого, от водителя требуется всего лишь первые минуты ехать аккуратно, объезжая ямы и избегая резких ударов и толчков (особенно в сильный мороз).

При постепенном прогреве масла, от работы поршня в амортизаторе (это можно почувствовать, ведь подвеска заработает мягче), можно смело прибавлять газ.

Учтите также и то, что если придётся ремонтировать аммортизатор, не вздумайте заливать более густое масло (якобы у более густого масла, меньше вероятность утечки через уплотнения).

Результат может быть такой — поломка пластинчатых клапанов, так же как и при поездке по ямам с загустевшим от мороза масле (как описано выше).

Да и с более густым маслом ухудшится управляемость и устойчивость машины.

Ведь более жёсткий амортизатор не гарантирует хорошей работы при больших нагрузках. К тому же возрастает усилие сжатия подвески, и соответственно увеличивается усилие на кузов машины, а это чревато появлению трещин на кузове, в районе крепления стойки. От более вязкого масла возрастает и усилие отбоя, что тоже не есть хорошо.

К более вязкому маслу, которое некоторые «кулибины» заливают в свои амортизаторы, стоит добавить морозик примерно градусов 20, больше не надо, и можно представить, как будет вести себя машина и что будет с подвеской.

Не спорю, устанавливают жёсткие амортизаторы на спортивные машины, но они жёсткие не от масла, а изначально от своей конструкции, которая разрабатывается на специальном стенде, определяющем характеристики амортизаторов и предназначены они для спортивных машин, с усиленной подвеской и элементами кузова.

Некоторые современные амортизаторные стойки, в том числе и для наших современных ВАЗов, изготавливают с гидравлическим буфером отбоя, показанным на рисунке 2 (их производит Скопинский автоагрегатный завод) . Гидравлический буфер отбоя начинает работать, когда, например колесо вашей машины, резко съезжая с бордюрного камня вывешивается на доли секунды, а пружина подвески резко выстреливает стойку до предела.

А фишка гидравлического буфера такова, что сопротивление отбоя резко увеличивается, при подходе штока стойки к максимально выдвинутому положению и тем самым предотвращается удар внутри стойки. Проще говоря гидравлический буфер принимает на себя энергию выстреливания пружины подвески, и не допускает повреждений деталей амортизаторной стойки.

Самое интересное, что на стойках зарубежных производителей, всё намного примитивнее и гидробуфер заменён обычным резиновым кольцом. Энергоёмкость такой конструкции конечно же значительно ниже, зато она проста.

Да и большинство иномарок, особенно современных, рассчитано на европейские дороги, (кроме рамных джипов конечно), поэтому на наших дорогах детали подвески (которые начали делать из лёгких и хрупких сплавов) являются расходниками номер 1. И им противопоказаны бугры,ямы, выступающие люки.

Особенно на новых автомобилях, с не просевшими пружинами, на которых запас хода колеса достаточно велик.

Кстати, стуки могут быть от банального износа амортизаторов, а как их проверить я подробно описал вот в этой статье.

Иные источники стуков ходовой.

Источник стука может быть из-за поломки кронштейна стабилизатора поперечной устойчивости. Эта деталь представляет собой два сайлентблока (резинометаллических шарнира), которые развёрнуты относительно друг-друга на опредеённый градус и связаны между собой тягой из прутка или трубки.

При эксплуатации по нашим дорогам, бывает даже, что эта деталь ломается в месте сварки шарнира к тяге. При этом отчётливо слышны стуки при движении по неровностям и в повороте. Выявить неисправность можно визуально, а если нет возможности увидеть, то следует просто подёргать рукой за конец тяги стабилизатора (удобнее это делать при вывернутых до конца передних колёсах).

Если сварка цела, то советую так же проверить сами сайлентблоки (не разбиты ли резинометалические шарниры).

Стук от разбитых опор двигателя (подушек), проявляется при резкой подаче газа, резком торможении или просто при проезде сильных неровностей.

Двигатель в такие моменты стучит по кузову, касаясь его поддоном картера, генератором или другой частью (в зависимости от конструкции автомобиля). Часто об этом источнике стука, многие новички не догадываются.

Проверка проста: нужно открыть капот и надавив всем телом, подёргать двигатель руками.

Так же советую почитать статью — подвеска и её неисправности, статья находится вот тут. Там тоже описаны некоторые неисправности, от которых появляются стуки и посторонние шумы, исходящие из ходовой. А о ремонте подвески можно почитать вот здесь.

Там тоже описаны некоторые неисправности, от которых появляются стуки и посторонние шумы, исходящие из ходовой. А о ремонте подвески можно почитать вот здесь.

В заключении статьи, хочу сказать, что источников шума в автомобиле достаточно много, и порой причины бывают очень незначительные и просто банальные. Например может в движении открутиться крепление расширительного бачка или бачка омывателя.

И он болтается и стучит под капотом, ударяясь об кузов. Причин стука может быть много, и все не перечислить в одной статье. Но вот сразу отреагировать на стук и найти этот источник стука — это обязанность любого водителя.

И я надеюсь эта статья поможет в этом, особенно новичкам; удачи всем!

Источник: http://suvorov-castom.ru/opredelenie-neispravnosti-istochnika-postoronnego-stuka-v-avtomobile/

Амортизаторы: исправны или нет?

1. Осмотреть!

Дешево, надежно и практично. Визуальный осмотр при диагностике амортизаторов — обязательная процедура. Если найти способ взглянуть на амортизаторы, то, по крайней мере, следы масла на корпусе амортизатора можно заметить сразу.

Для того, чтобы убедиться в верности диагноза, достаточно протереть амортизатор тряпкой и повторить осмотр через несколько дней.

Если машина на подъемнике, то постарайтесь заодно оценить состояние штоков амортизатора: они должны сверкать! Следы ржавчины или прочие некрасивости — признак неисправности.

О проблемах с амортизаторами могут рассказать и шины. Неравномерные пятна износа намекают на неисправность. Еще стоит оценить состояние защитных комплектов (пыльников) и пружин, затем — верхних опор. Ну а в идеале — и всех остальных элементов подвески. Но тут уже нужен опытный глаз.

К сожалению, сам по себе неисправный амортизатор может не иметь внешних признаков износа. Его неэффективная работа может быть вызвана износом внутренних компонентов и материалов: вычислить это визуально невозможно. В таких случаях следует использовать другие способы диагностики, а также припомнить фактический срок его эксплуатации.

2. Покачать!

Не самый точный, зато самый популярный и наглядный способ диагностики. Требуется энергично раскачать переднюю/заднюю часть автомобиля, затем снять нагрузку и понаблюдать за тем, как быстро кузов перестанет раскачиваться.

Требуется энергично раскачать переднюю/заднюю часть автомобиля, затем снять нагрузку и понаблюдать за тем, как быстро кузов перестанет раскачиваться.

Если после снятия нагрузки он совершит более одного такта раскачки, значит, раскачку производили не зря: амортизатор, увы, дрянной… Беда только в том, что таким способом можно определить разве что совсем «дохлое» изделие, да и то при наличии должного опыта.

Другое дело, если амортизатор намертво заклинило: это определится мгновенно, поскольку раскачать автомобиль просто не удастся.

Постарайтесь при раскачке не переусердствовать, дабы не повредить кузовные детали — бывает и такое…

3. Поуправлять!

Если при движении автомобиль вдруг обретает некую самостоятельность — рыскает на неровностях, раскачивается во все стороны, неохотно реагирует на руль, то, скорее всего, виноваты амортизаторы.

Вопреки устоявшемуся мнению, это проявляется не только на высоких скоростях, а даже если на спидометре вполне «городские» цифры.

При этом не нужно выписывать кренделя на дороге — в тихом месте вполне достаточно упражнений типа разгон, торможение, змейка… В любом случае, если управляемость автомобилем со временем ухудшилась, следует обратиться к компетентным специалистам для проведения диагностики.

Для примера можно посмотреть на этом видео, как ведут себя автомобили с исправными амортизаторами и нет.

:

4. Померить!

Наиболее простой, довольно быстрый и не такой уж дорогой способ получить общую информацию об эффективности подвески — заехать на диагностический стенд, произвести измерения и выслушать приговор.

Другой вопрос — насколько точно приговор будет касаться непосредственно амортизаторов.

Дело в том, что в случае с различного рода «трясучками» (коих в последнее время становится всё больше), наличие хотя бы одного неисправного элемента (не обязательно амортизатора) существенно скажется на итоговых результатах показателя эффективности.

Кроме того, различаются алгоритмы, по которым производится оценка эффективности работы подвески, и диагностика одного автомобиля на разных стендах может привести к тому, что полученные данные о состоянии подвески могут различаться.

Известны случаи, когда при диагностике автомобиля на «трясучке» с исправной подвеской и недавно замененными амортизаторами, полученные данные говорили о низкой остаточной эффективности подвески.

А вот при «тест-драйве» автомобиль вёл себя идеально.

Причина — стенд не был рассчитан на более «жесткие» настройки амортизаторов тюнинговой серии по сравнению с характеристиками оригинальных изделий, в результате — неверный приговор. Что ж, бывает и такое.

Очень важный момент! На итоговые показатели могут оказывать влияние такие параметры, как давление в шинах, загрузка автомобиля при диагностике, небольшие отклонения от прямой линии при заезде на стенд (появление угла отклонения от продольной оси), случайная установка автомобиля на ручник, неравномерная загрузка автомобиля при диагностике и т.д. Нерадивому мастеру доставит истинное удовольствие «развести» клиента на стоимость новых амортизаторов, чтобы между делом как бы случайно подкачать ему спустившее колесо…

5.

Выводы?

Выводы?Единственного заведомо правильного способа для проведения диагностики амортизаторов не существует. Каждому случаю — своя конкретика. Счастливого пути!

Источник: https://www.zr.ru/content/articles/522844-amortizatory_ispravny_ili_net/

Испытание суспензии и испытание носителя для дезинфицирующих средств в соответствии с европейскими нормами

30 июня 2017 г.

Испытание суспензии и испытание носителя для дезинфицирующих средств в соответствии с европейскими нормами

дезинфицирующее средство эффективно. Несколько недель назад мы рассказали о стандарте EN 14885:2015 и о том, почему он особенно важен для европейских производителей дезинфицирующих средств. Сегодня мы попытаемся сравнить два значимых метода испытаний, перечисленных в норме, и то, как они проводятся в лабораториях, чтобы определить, эффективно дезинфицирующее средство или нет. Стандартный европейский метод проверки дезинфицирующих средств состоит из 3 этапов, которые определяются типом проводимого теста. Используемые методы постепенно приближаются к моделированию реальной среды с каждым последующим этапом.

Используемые методы постепенно приближаются к моделированию реальной среды с каждым последующим этапом.

Фаза 1: Основные испытания суспензии

Испытания суспензии, как следует из названия, измеряют эффективность дезинфицирующего средства в инактивации определенных тестируемых микроорганизмов в течение заданного времени контакта в суспензии. В европейском стандарте есть два основных теста подвески; EN 1040:2005 (Количественный суспензионный тест для оценки основной бактерицидной активности химических дезинфицирующих средств и антисептиков) и EN 1275:2005 (Количественный суспензионный тест для оценки основной фунгицидной или основной дрожжевой активности химических дезинфицирующих средств и антисептиков).

В суспензионном тесте тестируемый продукт (испытываемое дезинфицирующее средство) добавляют непосредственно к тестируемым микроорганизмам в суспензии. Стерильный нейтрализатор добавляют сразу после заявленного времени контакта, чтобы остановить действие дезинфицирующего средства, и образец смеси выливают в чашку для заливки и инкубируют. Количество выживших бактерий подсчитывают и сравнивают с исходным размером культуры. На этом этапе в суспензию не добавляют никакие мешающие вещества, поскольку единственной целью этого испытания является определение прямого воздействия испытуемого продукта на тестируемые микроорганизмы.

Количество выживших бактерий подсчитывают и сравнивают с исходным размером культуры. На этом этапе в суспензию не добавляют никакие мешающие вещества, поскольку единственной целью этого испытания является определение прямого воздействия испытуемого продукта на тестируемые микроорганизмы.

Основные тесты суспензии обычно проводятся исследователями на стадии разработки дезинфицирующего средства, чтобы определить, обладают ли активные ингредиенты дезинфицирующего средства антимикробными свойствами. Результат теста фазы 1 нельзя использовать для заявлений об эффективности, поскольку тест не отражает эффективность продукта в реальных условиях. Но обнадеживающий результат вполне может проложить путь вперед для производителя.

Фаза 2: Количественные испытания суспензии и испытания носителя

Фаза 2 разделена на 2 этапа; Фаза 2, шаг 1, который относится к количественным испытаниям подвески, и этап 2, шаг 2, который относится к испытаниям носителя для имитации практических условий использования.

Фаза 2, Шаг 1

Примеры количественных суспензионных тестов в европейском стандарте: EN 13727:2012 (Количественный суспензионный тест для оценки бактерицидной активности в области медицины), EN 13624:2013 (Количественный суспензионный тест для оценка фунгицидной или дрожжевой активности в области медицины) и EN 14348 (Количественный суспензионный тест для оценки микобактерицидной активности химических дезинфицирующих средств в области медицины, включая дезинфицирующие средства для инструментов).

Приведенные здесь тесты на подвеску аналогичны базовым тестам на подвеску, но с одним существенным отличием. На этапе 2 должны быть проведены тесты подвески для имитации реальных медицинских условий. Это означает, что перед добавлением дезинфицирующего средства суспензия также должна содержать мешающие вещества. Чтобы проверить, эффективно ли дезинфицирующее средство в чистых условиях, суспензию смешивают с бычьим альбумином, который представляет собой тип белка, полученного от коров, например, в качестве мешающего вещества. Чтобы проверить, эффективен ли продукт в грязных условиях, суспензия смешивается с бычьим альбумином и овечьей кровью. Как видите, это похоже на настоящую медицинскую среду, где обычно присутствуют эти типы загрязняющих веществ.

Чтобы проверить, эффективен ли продукт в грязных условиях, суспензия смешивается с бычьим альбумином и овечьей кровью. Как видите, это похоже на настоящую медицинскую среду, где обычно присутствуют эти типы загрязняющих веществ.

Фаза 2, Этап 2

Примеры тестов на носитель в европейском стандарте: EN 14561:2006 (Количественный тест на носитель для оценки бактерицидной активности инструментов, используемых в медицине), EN 14562:2006 (Количественный тест на носитель тест для оценки фунгицидной или дрожжевой активности инструментов, используемых в медицинской сфере) и EN 14563 (Количественный тест носителя для оценки микобактерицидной или туберкулоцидной активности химических дезинфицирующих средств, используемых для инструментов в медицинской сфере).

В тесте-носителе тестируемый микроорганизм смешивают с бычьим альбумином (для чистых условий) и овечьей кровью (для грязных условий) и наносят на 1 см2 предметного стекла или металлического диска для непористой поверхности и дерева для пористой поверхности . Эти материалы выступают собственно поверхностью (или носителем микроорганизмов). Затем носитель оставляют сохнуть на воздухе, чтобы имитировать настоящие медицинские поверхности, прежде чем наносить дезинфицирующее средство в течение заявленного времени контакта. Затем его погружают в раствор нейтрализатора, чтобы предотвратить дальнейшую дезинфекцию. Здесь предполагается, что микроорганизмы находятся в нейтрализаторе во взвешенном состоянии при погружении. Затем берут образец раствора нейтрализатора, высевают и инкубируют. Количество извлеченных тест-микроорганизмов сравнивают с количеством микроорганизмов, извлеченных из контрольного образца (где тест-микроорганизмы подвергаются воздействию воды вместо дезинфицирующего средства), чтобы определить, способно ли дезинфицирующее средство уменьшить количество соответствующих тест-микроорганизмов до приемлемого уровня, как указано в норм.

Эти материалы выступают собственно поверхностью (или носителем микроорганизмов). Затем носитель оставляют сохнуть на воздухе, чтобы имитировать настоящие медицинские поверхности, прежде чем наносить дезинфицирующее средство в течение заявленного времени контакта. Затем его погружают в раствор нейтрализатора, чтобы предотвратить дальнейшую дезинфекцию. Здесь предполагается, что микроорганизмы находятся в нейтрализаторе во взвешенном состоянии при погружении. Затем берут образец раствора нейтрализатора, высевают и инкубируют. Количество извлеченных тест-микроорганизмов сравнивают с количеством микроорганизмов, извлеченных из контрольного образца (где тест-микроорганизмы подвергаются воздействию воды вместо дезинфицирующего средства), чтобы определить, способно ли дезинфицирующее средство уменьшить количество соответствующих тест-микроорганизмов до приемлемого уровня, как указано в норм.

На этом этапе иногда выясняется, что уровень концентрации, необходимый для прохождения теста на суспензию, должен быть увеличен, чтобы пройти тест на носительство. Поверхностные испытания также включают использование механического воздействия для имитации нанесения ткани или швабры. Поскольку механическое воздействие довольно сложно воспроизвести, некоторые рекомендуют изучить это на этапе 3 полевых испытаний.

Поверхностные испытания также включают использование механического воздействия для имитации нанесения ткани или швабры. Поскольку механическое воздействие довольно сложно воспроизвести, некоторые рекомендуют изучить это на этапе 3 полевых испытаний.

Тесты фазы 2 обеспечивают определенный набор лабораторных условий, которые имитируют реальные условия, такие как время контакта, температура, загрязнение и т. д., для оценки дезинфицирующих средств. Однако существуют различия между условиями, созданными в лаборатории, и реальными условиями. Даже в этом случае положительных результатов соответствующих испытаний фазы 2 обычно достаточно, чтобы продемонстрировать эффективность в коммерческих целях и в целях регистрации продукта.

Фаза 3: Полевые испытания

Испытания фазы 3 обычно проводятся, когда тестируемый продукт или дезинфицирующее средство используют новую технологию, для которой отсутствуют исторические данные, подтверждающие заявления об эффективности, или отсутствуют подходящие стандартизированные лабораторные методы.

Профи и минусы теста на подвеску и перевозчика:

| Pros | CONS | |

|---|---|---|

| Тест подвески | 9005 | |

| .0075 | ||

| Тест носителя |

|

|

..ИМХО заехать на подъемник и посмотреть…

..ИМХО заехать на подъемник и посмотреть… Вроде развал в сивике можно регулировать только сзади.Могу ошибать но сказал то что прочитал.

Вроде развал в сивике можно регулировать только сзади.Могу ошибать но сказал то что прочитал. Но до сервиса доехал сам, пройдя 110 км!

Но до сервиса доехал сам, пройдя 110 км! На всякий случай съездил к официалам на диагностику подвески, ничего не увидели. Даже диск не помялся. Так что, цивики не из картона

На всякий случай съездил к официалам на диагностику подвески, ничего не увидели. Даже диск не помялся. Так что, цивики не из картона Эксперты назвали лучшие автомобили для России

Эксперты назвали лучшие автомобили для России

Продолжительные колебания указывают на неисправность.

Продолжительные колебания указывают на неисправность.

Позвоните нам сегодня по телефону +60 (0)3 2776 4875, чтобы обсудить ваши требования к тестированию эффективности дезинфицирующего средства.

Позвоните нам сегодня по телефону +60 (0)3 2776 4875, чтобы обсудить ваши требования к тестированию эффективности дезинфицирующего средства.

«Механики должны быть внимательны уже во время непосредственной приемки и внимательно слушать, что сообщает заказчик», — говорит мастер-механик. Тест-драйв и визуальный осмотр на подъемной платформе также являются частью обязательной программы. Потому что водители автомобилей не знают о ползучем износе.

«Механики должны быть внимательны уже во время непосредственной приемки и внимательно слушать, что сообщает заказчик», — говорит мастер-механик. Тест-драйв и визуальный осмотр на подъемной платформе также являются частью обязательной программы. Потому что водители автомобилей не знают о ползучем износе.

В этом случае уплотнительный пакет может стать негерметичным, так что масло амортизатора может вытечь. Кроме того, следует проверить подшипники стоек как связующее звено между подвеской и автомобилем, а также отбойники.

В этом случае уплотнительный пакет может стать негерметичным, так что масло амортизатора может вытечь. Кроме того, следует проверить подшипники стоек как связующее звено между подвеской и автомобилем, а также отбойники. Или что у них совершенно новый и более безопасный опыт вождения благодаря новым компонентам.

Или что у них совершенно новый и более безопасный опыт вождения благодаря новым компонентам.

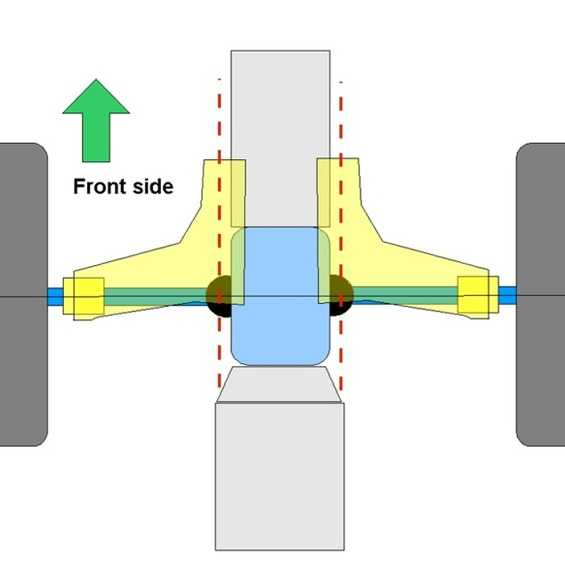

Мы можем разделить характеристики и тесты на кинематику и соответствие.

Мы можем разделить характеристики и тесты на кинематику и соответствие.

Это связано с тем, насколько компоненты подвески изгибаются или двигаются под нагрузкой. Эта информация необходима для полного понимания системы подвески.

Это связано с тем, насколько компоненты подвески изгибаются или двигаются под нагрузкой. Эта информация необходима для полного понимания системы подвески. В ходе этого теста мы определяем такие характеристики, как жесткость схождения, жесткость при выравнивании шин, гистерезис и обратную связь по крутящему моменту.

В ходе этого теста мы определяем такие характеристики, как жесткость схождения, жесткость при выравнивании шин, гистерезис и обратную связь по крутящему моменту.

Мы можем разделить характеристики и тесты на кинематику и соответствие.

Мы можем разделить характеристики и тесты на кинематику и соответствие.

Это связано с тем, насколько компоненты подвески изгибаются или двигаются под нагрузкой. Эта информация необходима для полного понимания системы подвески.

Это связано с тем, насколько компоненты подвески изгибаются или двигаются под нагрузкой. Эта информация необходима для полного понимания системы подвески. В ходе этого теста мы определяем такие характеристики, как жесткость схождения, жесткость при выравнивании шин, гистерезис и обратную связь по крутящему моменту.

В ходе этого теста мы определяем такие характеристики, как жесткость схождения, жесткость при выравнивании шин, гистерезис и обратную связь по крутящему моменту.