Опорные подшипники передних стоек. – Обслуживание

#1 Евгений26

Отправлено 07 Сентябрь 2015 – 06:25

Вопрос простой.

А сколько ходят и сколько норма?

В мае поменяли справа подшипник, пробег 35 тыс. Хруст при проезде полицейских.

Сейчас хруст слева, пробег 40 тыс. Также, хруст при полицейских.

Получается, 40 тыс км предел?

Или может не ехать по гарантии, а поменять самому, но не на хрупкий оригинал, а на что то получше?

- Наверх

#2 Иванович

Отправлено 07 Сентябрь 2015 – 06:44

Подшипников опорных кроме как их пластика не существует. Основная болезнь мало смазки.

Основная болезнь мало смазки.

- Наверх

#3 Евгений26

Отправлено 07 Сентябрь 2015 – 07:02

Я не видел сам опорный подшипник Анатары.

Я менял подшипники на Рио.

Там это полноценный шариковый подшипник.

Хотите сказать, что у Антары, это две пластиковых детали, трущихся друг об друга?

- Наверх

#4 S@chok

Отправлено 07 Сентябрь 2015 – 07:14

Примерно так и есть. Такая же конструкция на Вольве и на Пассате. А уверены, что это опорный подшипник?

- Наверх

#5 Solaris

Отправлено 07 Сентябрь 2015 – 07:49

http://www. avzvl.ru/…23/074042_1.jpg

avzvl.ru/…23/074042_1.jpg

Сообщение отредактировал Solaris: 07 Сентябрь 2015 – 07:50

- Наверх

#6 Mikhail887

Отправлено 07 Сентябрь 2015 – 08:28

я менял, вернее менял стойки – а подшипники разобрал, промыл, набил смазкой.

там шарики, ходят между металлических обойм.

проблема – даже не смазка, а грязь которая туда набивается.

менять смысла нет. нужно снять, разобрать (располовинить) промыть, набить смазкой и опять собрать.

самое главное – шарики не потерять я потерял один – собрал без него. пробег 40 тыщ после ремонта – все пучком.

- Наверх

#7 Евгений26

Отправлено 07 Сентябрь 2015 – 09:25

Ну вот. Значит обычный подшипник.

Значит обычный подшипник.

Ездил с шарканьем справа после дождя. Потом все проходило.

Как то во время дождя все вновь проявилось и в наглую без очереди к дилеру, усадил приемщика, покатал.

Искали долго, пока не загнали на вибростенд. Там отчетливо рукой в опору долбило.

Ничего смазывать не стали, заказали правый подшипник.

И вот тоже самое слева.

Только теперь постоянно.

- Наверх

#8 Mikhail887

Отправлено 07 Сентябрь 2015 – 19:41

ну если гарантия рулит – то почему бы и не поменять.

а так 1,5 тыщи или сколько они там стоят сейчас выкидывать… да лучше почистить и опять собрать.

если еще отрезать кусок камеры 13 или 14″ и надеть на место стыка – вообще вечные будут. ..

..

на кашкае так делал – там подшипники эти болезнь была еще та – так забыл об них совсем…

- Наверх

#9 Евгений26

Отправлено 07 Сентябрь 2015 – 20:28

Гарантия, это да.

Но на замену этого подшипника уходит почти день.

Пол дня потерять на диагностику, ждать неделю подшипник, а потом еще день терять на замену.

Собственно, вопрос был такой – сколько эти подшипники на Антаре ходят?

Что то 40 тыс как то мало.

- Наверх

#10 Иванович

Отправлено 07 Сентябрь 2015 – 21:04

Нет нормы, это как с колодками. У вас норма 40 тыс))). Если за два дня зарабатываете больше чем стоимость деталей и работ в неоф. сервис дорога без вариантов. Только подшипник вскрыть новый и набуторить смазки лишнюю все равно выдавит. У меня лежат старые перебрал таки набил, ждут)))

У вас норма 40 тыс))). Если за два дня зарабатываете больше чем стоимость деталей и работ в неоф. сервис дорога без вариантов. Только подшипник вскрыть новый и набуторить смазки лишнюю все равно выдавит. У меня лежат старые перебрал таки набил, ждут)))

Сообщение отредактировал Иванович: 07 Сентябрь 2015 – 21:09

- Наверх

#11 Евгений26

Отправлено 08 Сентябрь 2015 – 05:39

Получается, износа нет, вымывает смазку?

- Наверх

#12 Иванович

Отправлено 08 Сентябрь 2015 – 06:26

Износы небольшие есть, скрипит от отсутствия смазки, обычно доп срок после заполнения смазкой выхаживает.

Сообщение отредактировал Иванович: 08 Сентябрь 2015 – 06:27

- Наверх

#13 Фёдор279

Отправлено 29 Октябрь 2016 – 21:30

Уважаемые, а какие симптомы сего заболевания?

- Наверх

#14 slasla

Отправлено 30 Октябрь 2016 – 00:19

У меня начали скрипеть при повороте на месте, на ходу не слышно, в жару усиливалось.Уважаемые, а какие симптомы сего заболевания?

Но у меня их убил пред.хрзяин – он натянул на пружину шланг, но не на весь виток и корпус подшипника деформировался, соответственно вода, пыль и т.д.

Но у меня их убил пред.хрзяин – он натянул на пружину шланг, но не на весь виток и корпус подшипника деформировался, соответственно вода, пыль и т.д. - Наверх

#15 Фёдор279

Отправлено 30 Октябрь 2016 – 19:56

У меня адский хруст…ищу причину, ступичный поменял, дело было не в нём…

- Наверх

#16 Grundic 2

https://youtu.be/qPWyVwe9mNA Читайте тему стук справа))) не подшипник хрустит,скрипит))) а опора вернее резиновая втулка куда шток аморта крепится.

- Наверх

#17 AlijanCh

Отправлено 14 Июль 2022 – 11:16

Добрый день!

Вопрос про замену опорных подшипников:

А вместе с ними, на Антарах, еще что-то изнашивается? Что-то стОит поменять вместе с опорниками к 90к пробега?

Типа:

Opel/GM 4806310 / 96626336 Буфер отбойный

Opel/GM 4813836 / 96863981 Опора для опорного подшипника

Opel/GM 4806385 / 96626335 Защитный чехол штока амортизатора

Opel/GM 4806388 / 96626388 Резиновый изолятор пружины, нижний

Opel/GM 4808608 / 96810743 Резиновый изолятор пружины, верхний

?

- Наверх

#18 kudan01

Отправлено 14 Июль 2022 – 11:20

нахрена их менять. … их износ – это не стуки, а хрусты при вращении руля.

… их износ – это не стуки, а хрусты при вращении руля.

- Наверх

#19 AlijanCh

Отправлено 14 Июль 2022 – 11:26

нахрена их менять…. их износ – это не стуки, а хрусты при вращении руля.

У меня не то, что хрустит при вращении руля – а стонет, как бригантина во время шторма…

- Наверх

#20 AlexPit

Отправлено 14 Июль 2022 – 11:35

может гур?

- Наверх

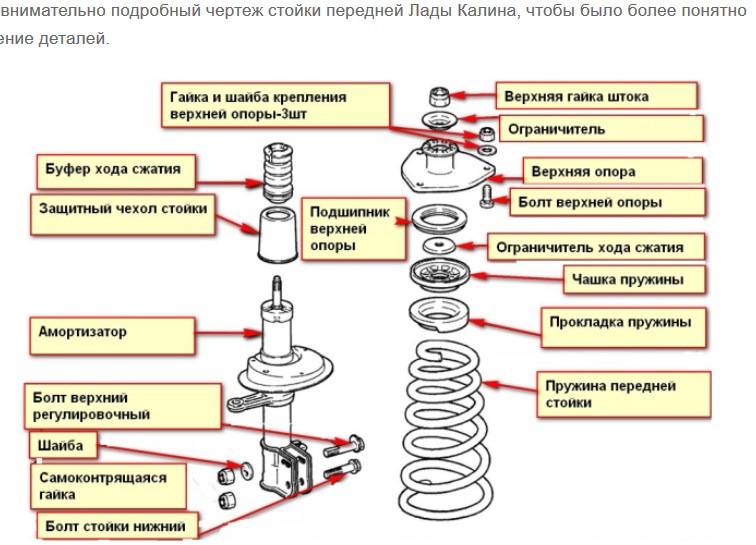

Опорный подшипник передней стойки ВАЗ 2110

Подвеска автомобиля играет значительную роль в любом транспортном средстве. Автомобиль не является исключением. Именно она определяет комфорт в салоне при движении, защищает кузов и многие детали от вибрации и обеспечивает требуемую устойчивость на поворотах. В этой статье речь пойдет о том, что такое опорный подшипник передней стойки и как производится его замена и диагностика?

Автомобиль не является исключением. Именно она определяет комфорт в салоне при движении, защищает кузов и многие детали от вибрации и обеспечивает требуемую устойчивость на поворотах. В этой статье речь пойдет о том, что такое опорный подшипник передней стойки и как производится его замена и диагностика?

Зачем нужен опорный подшипник стойки

На многих автомобилях уже давно применяется независимый тип подвески. Конструктивно важным узлом такой системы является стойка, которая крепит кузов автомобиля и обеспечивает его связь с поворотным кулаком колес. Стойка предназначена для гашения или быстрого снижения колебаний, возникших при сжатии и растяжении пружины подвески.

Жесткое крепление стойки к кузову не обеспечивает его защиту от неприятного воздействия стойки. Ведь она постоянно находится в напряжении, и испытываем механические нагрузки, которые быстро снизят срок службы лонжерона. Чтобы избавить кузов от этого неприятного воздействия, специально для верхнего крепления стоек были разработаны подшипники качения, которые называются опорными.

Главной задачей такого подшипника считают обеспечения наиболее подвижной связи стоки с кузовом автомобиля, без нарушения ее основных функций. Опорный подшипник имеет закрытое исполнение и с помощью своего же корпуса устанавливается на лонжерон кузова.

В зависимости от назначения езды и качества изготовления бывают различные виды опорных подшипников, которые допустимы при установке на один и тот же автомобиль. Несмотря на это, они все выполняют схожую функцию, потому не нуждаются в подробном описании. Любой опорный подшипник, также способен выдерживать достаточно большие осевые нагрузки, однако плохо справляется с радиальными, чем и заслужил свое место на креплении амортизатора к кузову автомобиля.

Диагностика неисправностей опорного подшипника

Несмотря на свою значимую функцию, такой подшипник также подвержен естественному износу, как и любые другие детали подвески автомобиля. Определить его исправность можно при преодолении поворота или наезде на какое-либо препятствие. Если раздается небольшой стук в передней подвеске, то опорный подшипник необходимо заменить.

Если раздается небольшой стук в передней подвеске, то опорный подшипник необходимо заменить.

Для оценки состояния подшипника можно выполнить и другую проверку. Для этого, откройте капот автомобиля и возьмитесь рукой за корпус детали. Постарайтесь со всей силы раскачать ее. Если вы услышали стук, значит, подшипник нуждается в замене. Выполнять такую проверку рекомендуется каждые 20 тысяч километров пройденного пробега.

Ускорить износ подшипника можно запросто агрессивной ездой по неровностям дорожного покрытия. Кроме того, езда с неисправной деталью постепенно нарушает настройку подвески, в частности, к нарушению развала. А это приводит к преждевременному износу колесной резины. В конечном итоге, деталь проламывается, и стойка входит в подкапотное пространство. Естественно, следующим на пути стойки становится капот автомобиля. Все это приводит к ремонту за куда большие деньги. Именно поэтому, при первых же признаках (характерных стуках) рекомендуется сразу же заменить опорный подшипник.

Видео – Как поменять передние стойки, опоры и пружины ВАЗ 2110

Замена подшипника передней стойки ВАЗ 2110

При наличии вышеперечисленных проблем, можно приступать к замене неисправной детали. Существует небольшое количество способов, с помощью которых можно легко заменить подшипник, но мы постараемся описать самые распространенные.

- Первый способ подразумевает разборку всего, что крепится к стойке. Среди них может быть, поворотный кулак рулевые тяги, а также рычаги. Данный способ сложен в выполнении, но освобождает водителя от обязательной дальнейшей настройки развала колес автомобиля.

- Второй способ не представляет ничего сложного, стойка снимается с рулевого кулака, а затем уже откручивается сам подшипник. Однако после этого, регулировка подвески потребуется однозначно. Внизу приводится инструкция о том, как выполнить данную процедуру на автомобиле ВАЗ 2110.

- Автомобиль устанавливается на ровный бетонный бол или любое другое покрытие, а под колеса устанавливаются противооткатные упоры. Обязательно установите рычаг КПП в положение «первая передача», а ручной тормоз включите.

- Демонтируйте защищающий от пыли колпачок гайки, расположенной на ступице и расконтрите гайку. Рекомендуется использовать для этого отвертку, и только в самых крайних случаях можно прибегнуть к помощи зубила и ударного инструмента. Затем на гайку надевается головка на «30» а в нее вставляется ключ с рычагом в полтора метра. Гайка срывается и откручивается, но не до конца.

- Теперь ослабьте колесные болты и поднимите автомобиль при помощи домкрата. Выкрутите колесные болты и снимите колесо. Под порог установите надежную опору или две покрышки в качестве подстраховки. Домкрат можно будет сразу же убрать. Выкрутите до конца гайку ступицы.

- Снимите шплинт гайки, установленной на рулевом наконечнике, после чего, выдавите наконечник из поворотного кулака.

Для этих целей можно использовать специальный съемник или же воспользоваться монтажным инструментом, как рычагом. Бить же по рычагу нужно аккуратными ударами молотка.

Для этих целей можно использовать специальный съемник или же воспользоваться монтажным инструментом, как рычагом. Бить же по рычагу нужно аккуратными ударами молотка. - В нижней части ступицы выкрутите крепления нижней шаровой опоры. После этого, выдавите ее аналогичным способом. Далее снимите тормозной суппорт с тормозного диска. Для этого расконтрите и выкрутите две гайки за механизмом. Отсоединять тормозной шланг не нужно, просто повесьте суппорт на любой другой детали подвески.

- Теперь, чтобы улучшить условия работы со стойкой, можно расслабить болты ее крепления на лонжероне. До конца выкручивать из не нужно. Теперь снимите ступицы вместе со стойки из вала «гранаты». Как только стойка начнет свободно ходить, выкрутите верхние крепления и снимите ее.

Далее с помощью пружинного съемника сожмите пружину и выкрутите опорный подшипник со стойки амортизатора. Установите на его место новую деталь и проведите сборку всех элементов в обратной последовательности. Не забудьте произвести регулировку затяжки гайки ступицы.

На этом замена опорного переднего опорного подшипника завершена.

Как долго прослужит роликовый подшипник без смазки?

Перейти к содержимому Как долго прослужит роликовый подшипник без смазки?Том М., руководитель технического обслуживания GSO &M, прислал нам указанный выше вопрос.

Некоторые из наших первоначальных ответов на вопрос выше были неверными. Недавно мы получили электронное письмо от читателя, который указал на нашу ошибку. Мы стремимся публиковать правильную и точную информацию. Поэтому, пожалуйста, примите наши извинения и обратите внимание на исправленный ответ ниже.

Мы благодарим Роланда Джолливета, который написал нам о нашем первоначальном ответе:

«Это совсем не так. Ролики будут двигаться со скоростью, зависящей от двух диаметров. Если бы они полагались на проскальзывание, то планетарные передачи никогда не работали бы.

Однако внутри шариковой дорожки происходит проскальзывание из-за того, что шарик лежит в канале. Когда мяч сжимается под нагрузкой, он будет соприкасаться с поверхностью большей площадью, чем одна точка контакта. Таким образом, некоторые области контакта должны проскальзывать.

Когда мяч сжимается под нагрузкой, он будет соприкасаться с поверхностью большей площадью, чем одна точка контакта. Таким образом, некоторые области контакта должны проскальзывать.

С уважением

Роланд”

Вот наш пересмотренный ответ:

Краткий ответ на этот вопрос совсем не длинный. Точный ожидаемый срок службы зависит от ряда факторов, таких как нагрузка, скорость, конфигурация, а также материал подшипника.

Подшипники качения называются антифрикционными подшипниками. Элементы катятся, а не скользят. Но даже тела качения могут создавать некоторое трение и тепло. Это происходит по нескольким причинам.

Первая причина – это упругая деформация, отмеченная Роландом. По мере увеличения нагрузки тела качения слегка деформируются и немного сплющиваются. Гонки также деформируются и создают небольшое углубление в области контакта, что приводит к неидеальной поверхности качения. Кроме того, шарикоподшипники создают мельчайшие боковые контактные поверхности, которые должны скользить друг относительно друга.

Другая причина связана с микроскопическими неровностями поверхности материала. Под большим увеличением очень гладкие поверхности подшипников выглядят как зазубренные вершины гор, называемые неровностями. Без смазки или при неправильной смазке эти неровности соприкасаются друг с другом и отламываются, вызывая загрязнение. Загрязнение приводит к разрыву большего количества неровностей и большему загрязнению. Это состояние также может привести к износу клея или тому, что мы обычно называем истиранием. Эти действия вызывают быстрый износ поверхности подшипника и последующий выход из строя.

Правильная смазка обеспечивает тонкую гидродинамическую пленку между телами качения и дорожками качения. Эта пленка предотвращает контакт металла с металлом между телами качения и дорожками качения. Высококачественные смазочные материалы также имеют тенденцию заполнять микроскопические пустоты между неровностями, что значительно снижает износ. Таким образом, когда подшипники работают с надлежащей смазкой и в пределах проектных условий, они должны обеспечивать многие тысячи часов работы; без смазки, не так долго.

Поиск:

Бесплатная цитата

Категории блога

- Бломбах

- Позвоните нам

- Подделки

- Дышло

- Франц Кесслер

- Хорошая мастерская по ремонту шпинделей

- Хитачи

- Как заменить подшипники шпинделя с ЧПУ

- Новости HST

- Поддержание вашего шпинделя в исправном состоянии

- Мазак

- Мори Сэйки

- ОКК

- СЕТКО

- Вопросы по ремонту шпинделя

- Ремонт вала шпинделя

- Наконечники шпинделя

- Резка камня с ЧПУ

Расчет срока службы подшипника — нагрузки и скорости вращения

Выбор подшипника

Во многих случаях, связанных с выбором подшипника при первоначальном проектировании машины, получение удовлетворительного номинального срока службы является главным соображением. Размер вала обычно определяется в первую очередь на основе допустимого рабочего напряжения и прогиба. Это устанавливает отверстия подшипника. К счастью для разработчика оборудования, стандартные подшипники можно найти с различными внешними диаметрами и шириной для данного размера отверстия. Поскольку объем оболочки подшипника увеличивается с увеличением наружного диаметра. и ширины соответственно увеличивается динамическая способность, что приводит к увеличению номинального срока службы.

Это устанавливает отверстия подшипника. К счастью для разработчика оборудования, стандартные подшипники можно найти с различными внешними диаметрами и шириной для данного размера отверстия. Поскольку объем оболочки подшипника увеличивается с увеличением наружного диаметра. и ширины соответственно увеличивается динамическая способность, что приводит к увеличению номинального срока службы.

После определения нагрузок и скоростей возникает вопрос: «Сколько часов номинального срока службы необходимо для хорошо спроектированной машины?» Иногда это прописано либо в конкретных отраслевых стандартах, либо в политике компании, основанной на ожиданиях отрасли и клиентов. В одной отрасли может быть вполне приемлемо, чтобы конечный пользователь проводил капитальный ремонт своего оборудования, заменяя подшипники, уплотнения и т. д. один раз в год. В другой отрасли можно ожидать, что подшипники прослужат минимум десять лет. Также при определении значения минимального желаемого номинального срока службы следует учитывать, как часто используется оборудование. Работает ли он с перерывами или полный рабочий день в течение рабочей смены? Сколько смен в день и сколько дней в неделю?

Работает ли он с перерывами или полный рабочий день в течение рабочей смены? Сколько смен в день и сколько дней в неделю?

Подшипники, которые мы предлагаем

Компания American Roller Bearing в основном производит подшипники для тяжелых условий эксплуатации, которые используются в различных отраслях промышленности в США и во всем мире. Наши подшипники промышленного класса должны не только обеспечивать длительный срок службы в соответствии с критерием усталости при качении, но и конструктивно выдерживать удары, перегрузки и случайные отклонения на высокой скорости. С этой целью была оптимизирована конструкция каждого подшипника для тяжелых условий эксплуатации, включая наши подшипники с большим отверстием.

- Шарикоподшипники

- Цилиндрические роликоподшипники

- Конические роликоподшипники

- Сферические роликоподшипники

- Упорные подшипники

- Специальные подшипники

Таблица I

Таблица I ниже показывает предлагаемый минимальный номинальный срок службы подшипников для различных условий эксплуатации и надежности.

Динамическая грузоподъемность подшипника – C

Динамическая грузоподъемность подшипника, C, определяется как постоянная стационарная радиальная нагрузка, которую подшипник качения теоретически может выдержать в течение базового номинального срока службы в один миллион оборотов. Значения этого важного параметра подшипника, C, показаны в каждой таблице подшипников, за исключением подшипников Crane Hook. Динамическая способность подшипника используется для прогнозирования номинального срока службы каждого подшипника при ожидаемой нагрузке и скорости вращения. Как правило, подшипник должен подвергаться максимальной рабочей нагрузке, равной половине динамической способности подшипника. Метод расчета динамической способности подшипников был определен такими ассоциациями, как Американская ассоциация производителей подшипников (ABMA) и Международная организация по стандартизации (ISO). В формулах используются внутренние размеры дорожек качения подшипников и их тел качения.

Статическая грузоподъемность — Co

Статическая грузоподъемность подшипника, Co, — это максимальная нагрузка, которую можно безопасно приложить к невращающемуся подшипнику, и которая не приведет к ухудшению работы подшипника в последующем. Оно основано на рассчитанном контактном напряжении в центре наиболее сильно нагруженного тела качения, где оно соприкасается с внутренней обоймой. Эти уровни напряжения для трех типов подшипников:

Оно основано на рассчитанном контактном напряжении в центре наиболее сильно нагруженного тела качения, где оно соприкасается с внутренней обоймой. Эти уровни напряжения для трех типов подшипников:

- – 4600 МПа (667 000 фунтов на кв. дюйм) для самоустанавливающихся шарикоподшипников

- – 4200 МПа (609000 фунтов на кв. дюйм) для всех остальных шарикоподшипников

- – 4000 МПа (580 000 фунтов на кв. дюйм) для всех роликовых подшипников

Расчет номинального срока службы подшипника

«Номинальный срок службы» — это срок службы подшипника, рассчитанный для надежности 90 %. Это время, в течение которого группа внешне идентичных подшипников проходит или превышает его до образования усталостного выкрашивания. Основная формула для расчета номинального срока службы подшипника L10:

, где:

- C = динамическая грузоподъемность (дН или фунты)

- P = эквивалентная нагрузка на подшипник (Н или фунты)

- N = скорость вращения в об/мин

- e = 3,0 для шариковых подшипников, 10/3 для роликовых подшипников

Комбинированные радиальные и осевые нагрузки

Все шарикоподшипники, конические роликоподшипники и сферические роликоподшипники способны воспринимать значительную осевую осевую нагрузку. «Эквивалентная нагрузка на подшипник», P, используемая в формуле номинального ресурса, должна быть рассчитана, когда возникают комбинированные радиальные и осевые нагрузки. Этот расчет может быть несколько сложным, поскольку он зависит от относительных величин радиальной и осевой нагрузок друг к другу и от угла контакта, развиваемого подшипником. Было бы слишком сложно показать все методы расчета P для всех показанных типов подшипников. Для конических роликоподшипников используется коэффициент осевого усилия «К». Для любого применения, требующего расчета номинального срока службы при комбинированной радиальной и осевой нагрузках, обращайтесь в отдел продаж компании American.

«Эквивалентная нагрузка на подшипник», P, используемая в формуле номинального ресурса, должна быть рассчитана, когда возникают комбинированные радиальные и осевые нагрузки. Этот расчет может быть несколько сложным, поскольку он зависит от относительных величин радиальной и осевой нагрузок друг к другу и от угла контакта, развиваемого подшипником. Было бы слишком сложно показать все методы расчета P для всех показанных типов подшипников. Для конических роликоподшипников используется коэффициент осевого усилия «К». Для любого применения, требующего расчета номинального срока службы при комбинированной радиальной и осевой нагрузках, обращайтесь в отдел продаж компании American.

Радиальные цилиндрические роликоподшипники с противолежащими фланцами на внутреннем и внешнем кольце имеют ограниченную способность воспринимать осевую нагрузку по всей длине роликов. Он настолько ограничен, что мы не рекомендуем пользователям делать это намеренно. Приемлемая осевая нагрузка заключается в использовании концов роликов и фланцев для прерывистой осевой нагрузки и определения местоположения. Поскольку любая осевая нагрузка будет перпендикулярна радиальной нагрузке и будет использовать разные контактные поверхности подшипника, она не влияет на расчет срока службы подшипника.

Поскольку любая осевая нагрузка будет перпендикулярна радиальной нагрузке и будет использовать разные контактные поверхности подшипника, она не влияет на расчет срока службы подшипника.

Переменные нагрузки и скорости

Многие устройства не работают при постоянной нагрузке или скорости, и выбор подшипников для определенного номинального срока службы в часах на основе наихудших условий эксплуатации может оказаться неэкономичным. Часто рабочий цикл может быть определен для различных условий работы (нагрузка и скорость) и процент времени для каждого из них. Близкая ситуация возникает и в некоторых машинах, создающих возвратно-поступательное движение. В таких случаях полный рабочий цикл происходит за один оборот подшипника. Кроме того, два примера могут быть объединены для нескольких предполагаемых рабочих условий с возвратно-поступательным движением и различными пиковыми нагрузками и скоростями. Расчет номинального ресурса при изменении нагрузки и скорости включает в себя сначала расчет L 10 номинальный срок службы при каждом рабочем режиме рабочего цикла. Затем приведенная ниже формула используется для объединения отдельных L 10 с номинальным сроком службы для полного рабочего цикла.

Затем приведенная ниже формула используется для объединения отдельных L 10 с номинальным сроком службы для полного рабочего цикла.

T 1 , T 2 , T n = процент времени в различных условиях, выраженный в виде десятичной дроби

T 1 + T 90 152 2 + … T n = 1

L p1 , L p2 , L pn = срок службы в часах для каждого периода постоянной нагрузки и скорости

Колебательные нагрузки

Когда подшипник не совершает полного оборота, а колеблется взад-вперед при работе, меньшую эквивалентную радиальную нагрузку можно рассчитать по следующей формуле: /90) 1/e

где:

- P e = эквивалентная динамическая радиальная нагрузка

- P o = фактическая колебательная радиальная нагрузка

- β = угол колебания в градусах

- e = 10/3 (роликовые подшипники) 3,0 (шарикоподшипники)

Разделение радиальной и осевой нагрузок

В некоторых случаях возникают очень высокие радиальные и осевые нагрузки, и может быть физически невозможно или невозможно использовать один подшипник, способный воспринимать оба типа нагрузки. В таких ситуациях лучше использовать отдельные подшипники, воспринимающие радиальные и осевые нагрузки. Когда это происходит, конструктор машины должен следить за тем, чтобы радиальный подшипник воспринимал только радиальную нагрузку, а упорный подшипник воспринимал только осевую нагрузку. Хорошим способом добиться этого является использование цилиндрического роликоподшипника с одной прямой дорожкой качения в «радиальном» месте, так как этот подшипник не может воспринимать осевое усилие. Пара радиально-упорных подшипников или конических роликоподшипников с крутым углом часто является хорошим выбором для восприятия осевой нагрузки, но необходимо предотвратить воздействие на них какой-либо радиальной нагрузки. Один из способов добиться этого — сделать посадку внешних колец в своих гнездах очень свободной: обычно 0,5 мм/0,020 дюйма. до 1,0 мм/0,040 дюйма.

В таких ситуациях лучше использовать отдельные подшипники, воспринимающие радиальные и осевые нагрузки. Когда это происходит, конструктор машины должен следить за тем, чтобы радиальный подшипник воспринимал только радиальную нагрузку, а упорный подшипник воспринимал только осевую нагрузку. Хорошим способом добиться этого является использование цилиндрического роликоподшипника с одной прямой дорожкой качения в «радиальном» месте, так как этот подшипник не может воспринимать осевое усилие. Пара радиально-упорных подшипников или конических роликоподшипников с крутым углом часто является хорошим выбором для восприятия осевой нагрузки, но необходимо предотвратить воздействие на них какой-либо радиальной нагрузки. Один из способов добиться этого — сделать посадку внешних колец в своих гнездах очень свободной: обычно 0,5 мм/0,020 дюйма. до 1,0 мм/0,040 дюйма.

Поправочные коэффициенты на срок службы

Поправочные коэффициенты на срок службы позволяют производителю оригинального оборудования лучше прогнозировать фактический срок службы и надежность подшипников, которые вы выбираете и устанавливаете в своем оборудовании. Скорректированный расчетный срок службы L 10 рассчитывается по следующей формуле:

Скорректированный расчетный срок службы L 10 рассчитывается по следующей формуле:

Lna = a1 x a2 x a3 x L10

, где:

- Lna = скорректированный номинальный срок службы

- a1 = поправочный коэффициент ресурса для надежности

- a2 = поправочный коэффициент срока службы для особых свойств подшипника, например материала .

- a3 = поправочный коэффициент срока службы для условий эксплуатации, смазки, чистоты и т. д.

- Поправочные коэффициенты жизни, a1, a2 и a3, теоретически могут быть больше или меньше 1,0, в зависимости от их оценки.

Регулировка срока службы для надежности — a1

В процессе прогнозирования эксплуатационной надежности своего оборудования OEM-производителем иногда необходимо повысить надежность выбранных подшипников, чтобы предсказать более длительный средний срок службы наработки на отказ. Показанные ниже коэффициенты a1 относятся к повышенным значениям надежности. Если меньшее значение L 10 рассчитывается с коэффициентом a1, и это неприемлемо, тогда необходимо выбрать подшипник с большей динамической грузоподъемностью.

Поправочный коэффициент срока службы для специальных свойств подшипника — a2

За прошедшие годы в конструкцию и производство подшипников было внесено множество усовершенствований, которые были подтверждены испытаниями на срок службы, что привело к увеличению номинального срока службы L 10 . Вот некоторые из этих улучшений:

- Улучшенная обработка поверхности

- Улучшенные материалы и термообработка

- Фигурные ролики и дорожки качения

Поправочный коэффициент срока службы для условий эксплуатации – a3

Формула динамической грузоподъемности подшипника была определена эмпирическим путем в ходе тщательно контролируемых лабораторных испытаний на срок службы. Многие области применения подшипников далеки от лабораторных условий. Поэтому может быть трудно оправдать коэффициент а3 выше 1,0. Такие условия, как высокая температура, загрязнение, внешняя вибрация и т. д., приведут к тому, что коэффициент a3 будет меньше 1. Если смазка превосходная, а рабочая скорость достаточно высокая, между внутренними контактными поверхностями подшипника может образоваться значительно улучшенная смазочная пленка, оправдывающая коэффициент а3 больше 1,0. Чтобы безопасно использовать это преимущество в проектных или коммерческих целях, требуется тщательный анализ и либо данные испытаний, либо предыдущий опыт.

Если смазка превосходная, а рабочая скорость достаточно высокая, между внутренними контактными поверхностями подшипника может образоваться значительно улучшенная смазочная пленка, оправдывающая коэффициент а3 больше 1,0. Чтобы безопасно использовать это преимущество в проектных или коммерческих целях, требуется тщательный анализ и либо данные испытаний, либо предыдущий опыт.

Срок службы системы

В большинстве машин используется два или более подшипников на валу, а часто валов два или более. В этом случае все подшипники в машине считаются подшипниковой системой. Для деловых целей производителю важно знать надежность или срок службы своей машины. Этот процесс оценки учитывает важность объединения сроков службы L 10 всех подшипников в системе, чтобы ответить на вопрос: «Как долго машина будет работать с 90 процентов надежности?» Проще говоря, надежность системы L 10 будет меньше минимального индивидуального номинального срока службы L 10 . Для расчета номинального срока службы системы используется следующая формула:

Для расчета номинального срока службы системы используется следующая формула:

L 10sys = (L 1 -w + L 2 -w + … L n -ш ) – 1/w

где

- L 10sys = номинальный срок службы системы подшипников

- л 1 , L 2 , L n = номинальный срок службы отдельных подшипников в системе

- w = 10/9 для шарикоподшипников и

- w = 9/8 для подшипников качения

Минимальная нагрузка на подшипник

Из опыта известно, что подшипники требуют минимальной прилагаемой нагрузки, чтобы обеспечить тяговое усилие для тел качения, чтобы они вращались, когда вал начинает вращаться. Если шарики или ролики не катятся, они будут скользить по движущейся дорожке качения, вытирая смазочное масло и вызывая повреждение наружных диаметров тел качения и поверхностей дорожек качения. Это называется «скольжением», а возникающее в результате повреждение называется «смазыванием», что сокращает срок службы подшипника.

Хорошее приближение минимальной нагрузки для каждого:

P min = 0,02 x C

, где:

P min = требуемая минимальная эквивалентная нагрузка на подшипник, радиальная нагрузка для радиальных подшипников и осевая нагрузка для упорных подшипников.

C = Динамическая грузоподъемность подшипника

В большинстве случаев существующий вес вала, шестерен, муфт и т. д. достаточен для превышения минимальной нагрузки на подшипник. Однако во время запуска следует контролировать и ограничивать угловое ускорение вала, чтобы гарантировать, что подшипники сразу же начнут вращаться, как только вал начнет вращаться.

Стойкость к высоким температурам

Подшипник Динамическая и статическая несущие способности снижаются при высоких рабочих температурах. Основной причиной является снижение твердости дорожек качения и тел качения при высоких температурах. Динамическая грузоподъемность подшипника должна быть уменьшена путем умножения понижающих коэффициентов, как показано ниже. Показанные температуры относятся к температурам самих компонентов подшипника, которые обычно выше, чем температура окружающей среды.

Показанные температуры относятся к температурам самих компонентов подшипника, которые обычно выше, чем температура окружающей среды.

Для температурных коэффициентов между указанными значениями может применяться линейная интерполяция.

Несоосность

Несоосность подшипника обычно происходит по двум причинам:

- Статическое смещение корпусов

- Вал прогибается или изгибается под нагрузкой

Как правило, несоосность не является хорошей проблемой для подшипников качения, которые специально не предназначены для компенсации несоосности. Грузоподъемность шариковых, конических и цилиндрических роликоподшипников основана на предположении, что смещение не будет превышать 0,0005 радиана (0,03°). Несоосность больше этого значения приведет к L 10 проживает меньше расчетного.

Сферические роликоподшипники и самоустанавливающиеся упорные подшипники специально разработаны для устранения несоосности. Самоустанавливающиеся цилиндрические роликоподшипники также могут компенсировать некоторую несоосность этих подшипников. Этот тип подшипника находится в разделе “Подшипники на заказ”. Эти специальные типы подшипников допускают перекосы от 1,0° до 1,5°.

Этот тип подшипника находится в разделе “Подшипники на заказ”. Эти специальные типы подшипников допускают перекосы от 1,0° до 1,5°.

Деформации

Анализ стандартных таблиц подшипников показывает, что для любого заданного диаметра отверстия доступны несколько подшипников с увеличивающимися наружными диаметрами и шириной. Соответственно увеличиваются высота секций и грузоподъемность. Высота сечения — это просто радиальный размер между отверстием подшипника и его наружным диаметром, в котором должны быть установлены внутреннее кольцо, шарики или ролики и внешнее кольцо. Правильно спроектированный подшипник уравновешивает толщину двух дорожек качения с диаметром тела качения, чтобы оптимизировать динамическую способность без значительного снижения прочности конструкции дорожек. Подшипники с более тонкими дорожками качения более подвержены деформации, чем подшипники с более толстыми поперечными сечениями и дорожками качения.

Как правило, для правильной работы подшипника внутреннее и внешнее кольца должны надлежащим образом поддерживаться валом и корпусом. Однако характер конструкции некоторых видов оборудования не всегда позволяет это сделать. Как обсуждалось в разделе о несоосности, иногда может произойти значительное отклонение вала, вызывающее несоосность. Корпуса могут деформироваться при относительно больших нагрузках, и таким же образом может деформироваться внешнее кольцо подшипника. Все эти эффекты имеют тенденцию сокращать теоретический срок службы подшипника, но при правильном анализе и специальной внутренней конструкции это сокращение можно свести к минимуму.

Однако характер конструкции некоторых видов оборудования не всегда позволяет это сделать. Как обсуждалось в разделе о несоосности, иногда может произойти значительное отклонение вала, вызывающее несоосность. Корпуса могут деформироваться при относительно больших нагрузках, и таким же образом может деформироваться внешнее кольцо подшипника. Все эти эффекты имеют тенденцию сокращать теоретический срок службы подшипника, но при правильном анализе и специальной внутренней конструкции это сокращение можно свести к минимуму.

Использование анализа методом конечных элементов (FEA) вала и корпуса под нагрузкой может предсказать величину деформации, которая произойдет. Компьютерный анализ внутренней работы подшипника может показать распределение напряжения. Затем можно применить оптимизированную выпуклость роликов, чтобы свести к минимуму сокращение срока службы подшипника. Проконсультируйтесь с отделом продаж компании American, если необходимо учитывать эффект деформации при расчете срока службы подшипника.

Осевое смещение

В большинстве подшипниковых систем используются два или три подшипника для поддержки вала при радиальных и осевых нагрузках. Количество подшипников зависит от того, способен ли один подшипник воспринимать осевую нагрузку. В тех случаях, когда осевая нагрузка незначительна, один подшипник следует рассматривать как «фиксирующий» подшипник, который положительно позиционирует вал. При значительном расстоянии между двумя опорными подшипниками из-за различий в температурном расширении между валом и корпусом один подшипник должен быть фиксирующим или упорным, а другой — «плавающим». Кроме того, при суммировании осевых допусков между двумя подшипниками необходимо, чтобы один подшипник «плавал» в осевом направлении, чтобы не создавалась паразитная осевая нагрузка.

Лучшим подшипником для плавающего положения является цилиндрический роликовый подшипник с одной прямой дорожкой качения. Осевое смещение легко компенсируется смазанными роликами, скользящими по прямой траектории роликов.

Для этих целей можно использовать специальный съемник или же воспользоваться монтажным инструментом, как рычагом. Бить же по рычагу нужно аккуратными ударами молотка.

Для этих целей можно использовать специальный съемник или же воспользоваться монтажным инструментом, как рычагом. Бить же по рычагу нужно аккуратными ударами молотка.