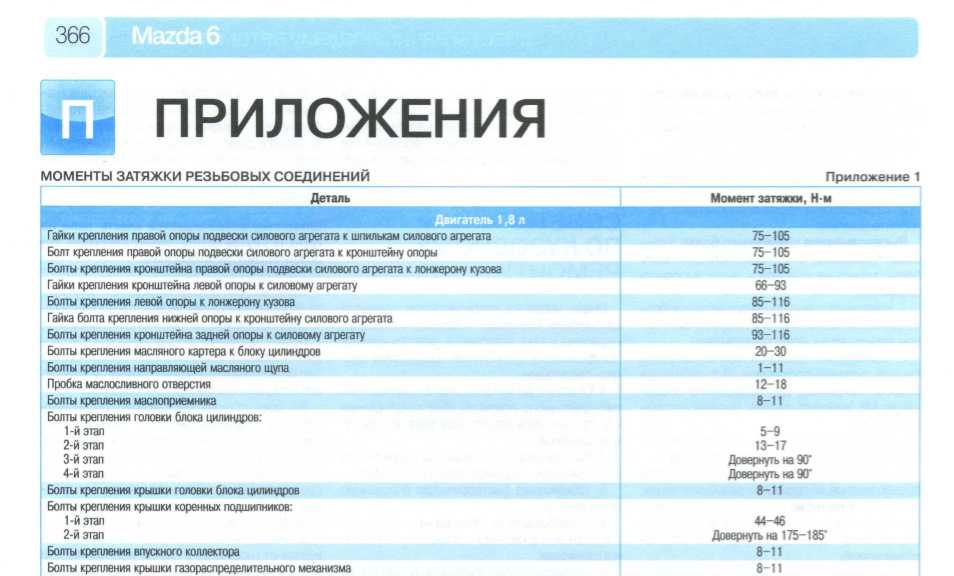

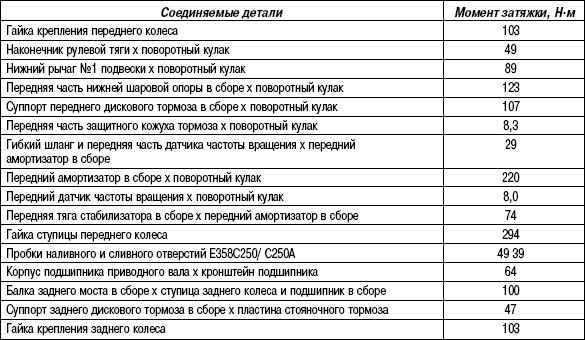

Моменты затяжки резьбовых соединений – таблица

Выход из строя резьбовых соединений при чрезмерной затяжке может произойти из-за разрушения стержня болта или из-за срыва резьбы гайки и/или болта.

Болт или винт в сборе с гайкой соответствующего класса предназначены для создания соединений, которые можно затянуть до установленного значения пробной нагрузки болта без срыва резьбы. Пробная нагрузка обычно составляет 85-95% от предела текучести и определяется как максимальное растягивающее усилие, которое можно приложить к болту и которое не приведет к его пластической деформации.

Значение крутящего момента для конкретного размера болта зависит от:

- Материала и класса прочности болта.

- Материала соединяемых деталей (сталь, цветной металл или пластик).

- Наличия или отсутствия антикоррозийного покрытия у винта.

- Является ли крепеж сухим или в смазке.

- Длины резьбы.

Таблицы ниже даны только для ознакомления, так как приведенные в них значения являются приблизительными. Из-за множества факторов, влияющих на соотношение крутящего момента и натяжения, единственный способ определить правильный крутящий момент – это провести эксперименты в реальных условиях соединения и сборки.

Таблица 1. Моменты затяжки – винт (болт) без покрытия (черный), коэффициент трения 0,14.

Крупная резьба

|

Диаметр резьбы |

Класс прочности | |||||||

|---|---|---|---|---|---|---|---|---|

| 5.6 | 8.8 | 10.9 | 12.9 | |||||

| Nm | ft lb. | Nm |

ft lb.

|

Nm | ft lb. | Nm | ft lb. | |

| М3 | 0.6 | 0.44 | 1.37 | 1.01 | 1.92 | 1.42 | 2.3 | 1.7 |

| М4 | 1.37 | 1.01 | 3.1 | 2.29 | 4.4 | 3.05 | 5.25 | 3.87 |

| М5 | 1.99 | 6.15 | 4.54 |

8. 65 65

|

6.38 | 10.4 | 7.6 | |

| М6 | 4.6 | 3.3 | 10.5 | 7.7 | 15 | 11 | 18 | 13 |

| М7 | 7.6 | 5.6 | 17.5 | 12.9 | 25 | 18.4 | 29 | 21.3 |

| М8 | 11 | 8.1 | 26 | 19 | 36 | 26 | 43 | 31 |

| М10 | 22 | 16 | 51 | 37 | 72 | 53 | 87 | 64 |

| М12 | 39 | 28 | 89 | 65 | 125 | 92 | 150 | 110 |

| М14 | 62 | 45 | 141 | 103 | 198 | 146 | 240 | 117 |

| М16 | 95 | 70 | 215 | 158 | 305 | 224 | 365 | 269 |

| М18 | 130 | 95 | 295 | 217 | 420 | 309 | 500 | 368 |

| М20 | 184 | 135 | 420 | 309 | 590 | 435 | 710 | 523 |

| М22 | 250 | 184 | 570 | 420 | 800 | 590 | 960 | 708 |

| М24 | 315 | 232 | 725 | 534 | 1020 | 752 | 1220 | 899 |

| М27 | 346 | 1070 | 789 | 1510 | 1113 | 1810 | 1334 | |

| М30 | 635 | 468 | 1450 | 1069 | 2050 | 1511 | 2450 | 1806 |

| М33 | 865 | 637 | 1970 | 1452 | 2770 | 2042 | 3330 | 2455 |

| М36 | 1111 | 819 | 2530 | 1865 | 3560 | 2625 | 4280 | 3156 |

| М39 | 1440 | 1062 | 3290 | 2426 | 4620 | 3407 | 5550 | 7093 |

Мелкая резьба

|

Диаметр резьбы |

Класс прочности | |||||

|---|---|---|---|---|---|---|

8. 8 8 |

10.9 | 12.9 | ||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М8х1 | 27 | 19 | 38 | 28 | 45 | 33 |

| М10х1,25 | 52 | 38 | 73 | 53 | 88 | 64 |

| М12х1,25 | 95 | 70 | 135 | 99 | 160 | 118 |

| М14х1,5 | 150 | 110 | 210 | 154 | 250 | 184 |

| М16х1,5 | 225 | 165 | 315 | 232 | 380 | 280 |

| М18х1,5 | 325 | 239 | 460 | 339 | 550 | 405 |

| М20х1,5 | 460 | 339 | 640 | 472 | 770 | 567 |

| М22х1,5 | 610 | 449 | 860 | 634 | 1050 | 774 |

| М24х2 | 780 | 575 | 1100 | 811 | 1300 | 958 |

Таблица 2.

Моменты затяжки – винт электролитически оцинкованный, коэффициент трения 0,125.

Моменты затяжки – винт электролитически оцинкованный, коэффициент трения 0,125.

Крупная резьба

|

Диаметр резьбы |

Класс прочности | |||||||

|---|---|---|---|---|---|---|---|---|

| 5.6 | 8.8 | 10.9 | 12.9 | |||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М3 | 0.56 | 0.41 | 1.28 | 0.94 |

1. 8 8

|

1.33 | 2.15 | 1.59 |

| М4 | 1.28 | 0.94 | 2.9 | 2.14 | 4.1 | 3.02 | 4.95 | 3.65 |

| М5 | 2.5 | 1.84 | 5.75 | 4.24 | 8.1 | 5.97 | 9.7 | 7.15 |

| М6 | 4.3 | 3.1 | 9.9 | 7.3 | 14 |

10. 3 3

|

16.5 | 12.1 |

| М7 | 7.7 | 5.2 | 16.5 | 12.1 | 23 | 16.9 | 27 | 19.9 |

| М8 | 10.5 | 7.7 | 24 | 17.7 | 34 | 25 | 40 | 29 |

| М10 | 21 | 15 | 48 | 35 | 67 | 49 | 81 | 59 |

| М12 | 36 | 26 | 83 | 61 | 117 |

86. 2 2

|

140 | 103 |

| М14 | 58 | 42 | 132 | 97 | 185 | 136 | 220 | 162 |

| М16 | 88 | 64 | 200 | 147 | 285 | 210 | 340 | 250 |

| М18 | 121 | 89 | 275 | 202 | 390 | 287 | 470 | 346 |

| М20 | 171 | 126 | 390 | 287 | 550 | 405 | 660 | 486 |

| М22 | 230 | 169 | 530 | 390 | 745 | 549 | 890 | 656 |

| М24 | 295 | 217 | 675 | 497 | 960 | 708 | 1140 | 840 |

| М27 | 435 | 320 | 995 | 733 | 1400 | 1032 | 1680 | 1239 |

| М30 | 590 | 435 | 1350 | 995 | 1900 | 1401 | 2280 | 1681 |

| М33 | 800 | 590 | 1830 | 1349 | 2580 | 1902 | 3090 | 2278 |

| М36 | 1030 | 759 | 2360 | 1740 | 3310 | 2441 | 3980 | 2935 |

| М39 | 1340 | 988 | 3050 | 2249 | 4290 | 3163 | 5150 | 3798 |

Мелкая резьба

|

Диаметр резьбы |

Класс прочности | |||||

|---|---|---|---|---|---|---|

8. 8 8

|

10.9 | 12.9 | ||||

| Nm | ft lb. | Nm | ft lb. | Nm | ft lb. | |

| М8х1 | 25 | 18 | 35 | 25 | 42 | 30 |

| М10х1,25 | 49 | 36 | 68 | 50 | 82 | 60 |

| М12х1,25 | 88 | 64 | 125 | 92 | 150 | 110 |

| М14х1,5 | 140 | 103 | 195 | 143 | 235 | 173 |

| М16х1,5 | 210 | 154 | 295 | 217 | 350 | 258 |

| М18х1,5 | 305 | 224 | 425 | 313 | 510 | 376 |

| М20х1,5 | 425 | 313 | 600 | 442 | 720 | 531 |

| М22х1,5 | 570 | 420 | 800 | 590 | 960 | 708 |

| М24х2 | 720 | 531 | 1000 | 737 | 1200 | 885 |

Почему важен момент затяжки болта?

Даже опытные мастера иногда затягивают болты с чрезмерным или недостаточным усилием. Честно говоря, значения крутящего момента редко можно найти в технической информации о продукте. А ведь именно недостаточная или чрезмерная затяжка болтового соединения является частой причиной выхода крепежа из строя. Оптимальный момент затяжки жизненно важен для обеспечения безопасного и надлежащего функционирования винта.

Честно говоря, значения крутящего момента редко можно найти в технической информации о продукте. А ведь именно недостаточная или чрезмерная затяжка болтового соединения является частой причиной выхода крепежа из строя. Оптимальный момент затяжки жизненно важен для обеспечения безопасного и надлежащего функционирования винта.

Что происходит при затягивании болта?

Прилагаемый к гайке крутящий момент, заставляет ее скользить вверх по наклонной плоскости резьбы. При этом уменьшается расстояние между опорными поверхностями болта и гайки. Этот размер представляет собой длину захвата болтового соединения.

При дальнейшей затяжке на болт действует нагрузка на растяжение. Его материал, чаще всего сталь, сопротивляется этому этому растяжению и создает усилие зажима на скрепляемых компонентах. Точно так же материалы подложки сопротивляются сжатию, чтобы сбалансировать давление зажима. Создаваемое напряжение называется предварительным натягом крепежа.

Конструктивные соединения, относящиеся к категории ответственных, требуют затяжки до определенного крутящего момента для обеспечения правильного предварительного натяга.

- Правильно затянутый болт немного растягивается, но не выходит за область своей упругой деформации. Находясь под постоянным напряжением, он сохраняет усилие затяжки и проявляет устойчивость к усталостному разрушению.

- Чрезмерно затянутый болт растягивается за границы упругого удлинения, что приводит к его необратимой пластической деформации и последующему разрушению.

- Недостаточно затянутый болт допускает незначительный зазор между соединяемыми заготовками, который будет увеличиваться после постоянной динамической нагрузки или других рабочих нагрузок. Зазор в соединении означает отсутствие предварительного натяжения, что неизбежно приведет к разрушению соединения.

Таким образом, момент затяжки — это оптимальный крутящий момент, приложенный к гайке, чтобы болт мог надежно удерживать нагрузку, не деформируясь и не ломаясь. Единица измерения в системе СИ: Н·м (Ньютон-метр).

Единица измерения в системе СИ: Н·м (Ньютон-метр).

Момент силы предварительной затяжки резьбового соединения является расчетным значением и составляет 75-80% от величины пробной нагрузки. Последняя же служит в качестве контрольного показателя, который винт должен выдержать в ходе испытаний. Если вы превысите значение пробной нагрузки при затягивании, вы рискуете вывести из строя крепежный элемент.

Еще одно преимущество предварительного натяга

При первом взгляде на болтовой узел создается впечатление, что резьбовой крепеж сам несет все нагрузки, действующие извне в процессе эксплуатации. Но это не так. Когда к предварительно нагруженному соединению, прикладывается внешняя нагрузка, болт воспринимает неполное ее действие, а обычно только небольшую ее часть. Когда же рабочая нагрузка прикладывается к крепежному узлу, который не был предварительно нагружен, вся величина нагрузки ложится только на болт, что повышает вероятность его отказа.

Но это правило работает только в том случае, когда дополнительные внешние нагрузки не превышают предварительную нагрузку болтов, в противном случае нагрузка на резьбовой крепеж возрастает.

Роль сил трения и смазки в соединении

Для определения затягивающего усилия используются несколько специальных методов расчета, учитывающих не только класс прочности и диаметр резьбы винта, но и влияние гальванических покрытий, специальных смазочных материалов или эффект твердых и гладких сопрягаемых поверхностей и т. д.

Следует иметь в виду, что табличные данные являются грубым расчетом, не учитывающим сколько в реальных условиях сборки будет потеряно крутящего момента из-за трения.

При сухой сборке и грубых поверхностях приблизительно 90% приложенного крутящего момента приходится на преодоление сил трения: 50% на опорную поверхность гайки и 40 % между сопрягаемыми витками резьбы. Таким образом, для создания напряжения используется всего порядка 10% усилия затяжки.

Таким образом, для создания напряжения используется всего порядка 10% усилия затяжки.

Но выход найден! – Уменьшить трение за счет смазки. При смазанной резьбе потребуется на 15-25% меньший крутящий момент для достижения того же напряжения, кроме того, это снизит вероятность поломки крепежного изделия во время установки и продлит срок его службы. Производители смазочных материалов обычно указывают значение коэффициента трения крепежа, который обеспечивает смазка.

Также можно использовать болты с заданным коэффициентом трения, например, с цинковым покрытием, которое снижает сопротивление при завинчивании.

Инструмент для установки с регулируемым моментом затяжки

Приложение точного момента затяжки к крепежным деталям достигается с помощью динамометрического ключа. При затягивании он показывает прилагаемое усилие в аналоговом или цифровом формате. Однако все динамометрические инструменты имеют определенную погрешность, которую необходимо учитывать для определения подходящего момента затяжки.

Как правило, о точности динамометрического ключа можно узнать у производителя или продавца.

Заключение

Хотя предварительная нагрузка является главным приоритетом в болтовом соединении, существует множество внешних факторов, влияющих на возможность достижения или сохранения усилия затяжки, таких как рабочие температуры, коррозионные среды, нагрузки на сдвиг, вибрация. Поэтому для обеспечения длительной гарантии надежности разъемного сопряжения важно контролировать и поддерживать предварительный натяг на уровне в процессе эксплуатации и при ремонтных работах.

Полезные советы Обновлено: 28.11.2022 16:57:00

Максим

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

— “Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи”

Автор статьи

Максим

Специалист в области крепежных и такелажных изделий. Более 10 лет работы в сфере строительства, ремонта и оборудования.

Более 10 лет работы в сфере строительства, ремонта и оборудования.

— “Мы стараемся донести до Вас только актуальную и достоверную информацию, будем рады Вашему отзыву относительно данной статьи”

Автор статьи

Поставить оценку

Успешно отправлено, Спасибо за оценку!

Нажмите, чтобы поставить оценку

Моменты затяжек резьбовых соединений

Маркировка – что указано на головках болтов.

Для изделий из углеродистой стали класса прочности – 2 на головке болта указаны цифры через точку. Пример: 3.6, 4.6, 8.8, 10.9, и др.

Первая цифра обозначает 1/100 номинальной величины предела прочности на разрыв, измеренную в МПа. Например, если на головке болта стоит маркировка 10.9 первое число 10 обозначает 10 х 100 = 1000 МПа.

Вторая цифра – отношение предела текучести к пределу прочности, умноженному на 10. В указанном выше примере 9 – предел текучести / 10 х 10. Отсюда Предел текучести = 9 х 10 х 10 = 900 МПа.

Отсюда Предел текучести = 9 х 10 х 10 = 900 МПа.

Предел текучести это максимальная рабочая нагрузка болта!

Для изделий из нержавеющей стали наносится маркировка стали – А2 или А4 – и предел прочности – 50, 60, 70, 80, например: А2-50, А4-80.

Число в этой маркировке означает – 1/10 соответствия пределу прочности углеродистой стали.

Перевод единиц измерения: 1 Па = 1Н/м2; 1 МПа = 1 Н/мм2 = 10 кгс/см2.

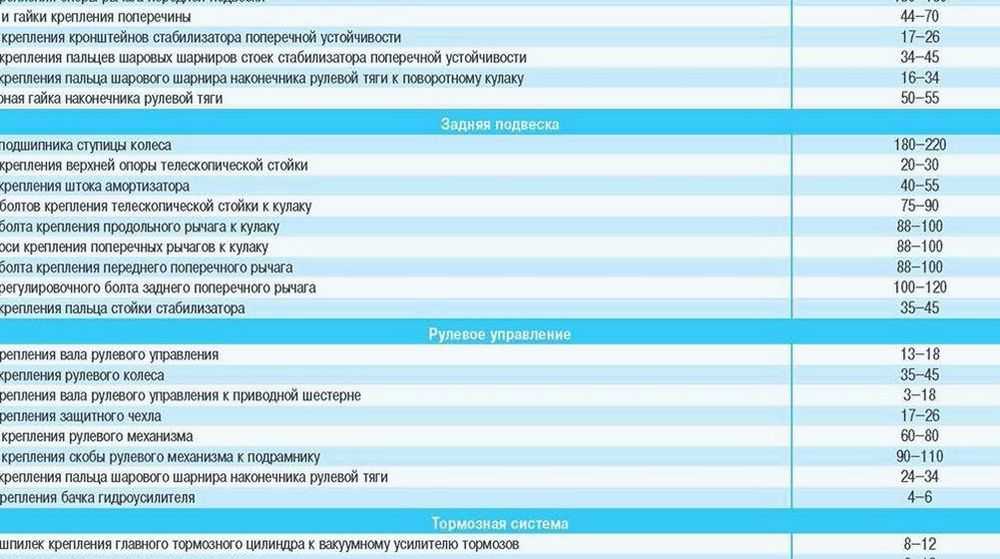

Предельные моменты затяжки для болтов (гаек).

Крутыщие моменты для затяжки болтов (гаек).

В таблице ниже приводятся закручивающие моменты для затяжки болтов и гаек. Не превышайте эти величины.

|

Резьба |

Прочность болта |

||

|

8.8 |

10.9 |

12. |

|

|

М6 |

10 Нм |

13 Нм |

16 Нм |

|

М8 |

25 Нм |

33 Нм |

40 Нм |

|

М10 |

50 Нм |

66 Нм |

80 Нм |

|

М12 |

85 Нм |

110 Нм |

140 Нм |

|

М14 |

130 Нм |

180 Нм |

210 Нм |

|

М16 |

200 Нм |

280 Нм |

330 Нм |

|

М18 |

280 Нм |

380 Нм |

460 Нм |

|

М20 |

400 Нм |

540 Нм |

650 Нм |

|

М22 |

530 Нм |

740 Нм |

880 Нм |

|

М24 |

670 Нм |

940 Нм |

1130 Нм |

|

М27 |

1000 Нм |

1400 Нм |

1650 Нм |

|

М30 |

1330 Нм |

1800 Нм |

2200 Нм |

|

М33 |

1780 Нм |

2450 Нм |

3000 Нм |

|

М36 |

2300 Нм |

3200 Нм |

3850 Нм |

|

М39 |

3000 Нм |

4200 Нм |

5050 Нм |

|

М42 |

3700 Нм |

5200 Нм |

6250 Нм |

Выше перечисленные величины даются для стандартных болтов и гаек, имеющих

метрическую резьбу. Для нестандартного и специального крепежа смотрите руководство по ремонту ремонтируемой техники.

Для нестандартного и специального крепежа смотрите руководство по ремонту ремонтируемой техники.

Моменты затяжки стандартного крепежа с дюймовой резьбой стандарта США.

В следующих таблицах приведены общие нормативы

моментов затяжки для болтов и гаек SAE класса 5 и выше.

|

Размер резьбы, дюймы |

Момент затяжки стандартных болтов и гаек |

|

|

Н м’ |

фунт фут |

|

|

1/4 |

12± 3 |

9±2 |

|

5/16 3/8 |

25 ± 6 47± 9 |

18± 4,5 35 ± 7 |

|

7/16 |

70± 15 |

50± 11 |

|

1/2 |

105± 20 |

75±15 |

|

9/16 |

160 ± 30 |

120± 20 |

|

5/8 |

215± 40 |

160 ± 30 |

|

3/4 |

370 ± 50 |

275 ± 37 |

|

7/8 |

620± 80 |

460 ± 60 |

|

1 |

900 ± 100 |

660 ± +75 |

|

11/8 |

1300 ± 150 |

950 ± 100 |

|

1 1/4 |

1800 ±200 |

1325 ±150 |

|

1 3/8 |

2400 ± 300 |

1800 ± 225 |

|

1 1/2 |

3100 ± 350 |

2300 ± 250 |

1 ньютон-метр (Н. м) равен примерно 0,1 кГм.

м) равен примерно 0,1 кГм.

ISO — Международная организация стандартов

Моменты затяжки стандартных ленточных хомутов с червячным зажимом для шлангов

В приводимой ниже таблице даются моменты затяжки

хомутов при их начальной установке на новом шланге, а

также при повторной установке или подтягивании хомутов

на шлангах, бывших в употреблении,

Момент затяжки для новых шлангов при начальной установке

|

Ширина хомута |

Нм |

фунт дюйм |

|

0,625 дюйма) |

7,5 ± 0,5 |

65± 5 |

|

0,531 дюйма) |

4,5 ± 0,5 |

40± 5 |

|

0,312 дюйма) |

0,9 ± 0,2 |

8 ± 2 |

|

Момент затяжки для повторной сборки и подтягивания |

||

|

Ширина хомута |

Нм |

фунт дюйм |

|

0,625 дюйма) |

4,5 ± 0,5 |

40± 5 |

|

0,531 дюйма) |

3,0 ± 0,5 |

25± 5 |

|

0,312 дюйма) |

0,7 ± 0,2 |

6 ± 2 |

Таблица моментов затяжки типовых резьбовых соединений

|

Номинальный диаметр болта (мм) |

Шаг резьбы (мм) |

Момент затяжки Нм (кг. |

|

|

Метка на головке болта “4” |

Метка на головке болта “7” |

||

|

M5 |

0,8 |

3 ~ 4 (30 ~ 40; 2,2 ~ 2,9) |

5 ~ 6 (50 ~ 60; 3,6 ~ 4,3) |

|

M6 |

1,0 |

5 ~ 6 (50 ~ 50; 3,6 ~ 4,3) |

9 ~ 11 (90 ~ 110; 6,5 ~ 8,0) |

|

M8 |

1,25 |

12 ~ 15 (120 ~ 150; 9 ~ 11) |

20 ~ 25 (200 ~ 250; 14,5 ~ 18,0 ) |

|

M10 |

1,25 |

25 ~ 30 (250 ~ 300; 18 ~ 22) |

30 ~ 50 (300 ~ 500; 22 ~ 36) |

|

M12 |

1,25 |

35 ~ 45 (350 ~ 450; 25 ~ 33) |

60 ~ 80 (600 ~ 800; 43 ~ 58) |

|

M14 |

1,5 |

75 ~ 85 (750 ~ 850; 54 ~ 61) |

120 ~ 140 (1,200 ~ 1,400; 85 ~ 100) |

|

M16 |

1,5 |

110 ~ 130 (1,100 ~ 1,300; 80 ~ 94) |

180 ~ 210 (1,800 ~ 2,100; 130 ~ 150) |

|

M18 |

1,5 |

160 ~ 180 (1,600 ~ 1,800; 116 ~ 130) |

260 ~ 300 (2,600 ~ 3,000; 190 ~ 215) |

|

M20 |

1,5 |

220 ~ 250 (2,200 ~ 2,500; 160 ~ 180) |

360 ~ 420 (3,600 ~ 4,200; 260 ~ 300) |

|

M22 |

1,5 |

290 ~ 330 (2,900 ~ 3,300; 210 ~ 240) |

480 ~ 550 (4,800 ~ 5,500; 350 ~ 400) |

|

M24 |

1,5 |

360 ~ 420 (3,600 ~ 4,200; 260 ~ 300) |

610 ~ 700 (6,100 ~ 7,000; 440 ~ 505) |

Введение в затяжку крутящим моментом

Что такое крутящий момент?

Это мера силы, действующей на объект, которая заставляет этот объект вращаться.

Что такое моментная затяжка?

Приложение предварительного натяга к крепежному элементу путем поворота гайки крепежного элемента.

Места трения всегда следует смазывать при использовании метода затяжки крутящим моментом.

Моментная затяжка и предварительная нагрузка

Величина предварительного натяга, создаваемого при закручивании, в значительной степени зависит от эффектов трения.

В основном существует три различных «компонента крутящего момента»:

- крутящий момент для растяжения болта

- крутящий момент для преодоления трения в резьбе болтов и гаек

- крутящий момент для преодоления трения на рабочей поверхности гайки (поверхность контакта подшипника)

* Преднатяг (остаточная нагрузка) = Приложенный крутящий момент минус потери на трение *

Смазка снижает трение

Смазка снижает трение при затяжке, снижает риск поломки болта при установке и увеличивает срок службы болта. Изменение коэффициентов трения влияет на величину предварительной нагрузки, достигаемой при заданном крутящем моменте. Более высокое трение приводит к меньшему преобразованию крутящего момента в предварительную нагрузку. Значение коэффициента трения, предоставленное производителем смазочного материала, должно быть известно, чтобы точно установить требуемое значение крутящего момента.

Изменение коэффициентов трения влияет на величину предварительной нагрузки, достигаемой при заданном крутящем моменте. Более высокое трение приводит к меньшему преобразованию крутящего момента в предварительную нагрузку. Значение коэффициента трения, предоставленное производителем смазочного материала, должно быть известно, чтобы точно установить требуемое значение крутящего момента.

Смазка или противозадирные составы должны быть нанесены как на опорную поверхность гайки, так и на наружную резьбу.

Пример того, как смазка может уменьшить эффект трения и преобразовать больший крутящий момент в предварительную нагрузку болта.

Процедура затяжки

При затяжке обычно затягивают только один болт за раз, это может привести к точечной нагрузке и рассеиванию нагрузки. Чтобы избежать этого, крутящий момент применяется на этапах

по заданной схеме:

Шаг 1: Затяните гаечным ключом так, чтобы над гайкой выступало 2-3 витка резьбы.

Шаг 2: Затяните каждый болт до одной трети окончательного требуемого крутящего момента, следуя приведенной выше схеме.

Шаг 3: Увеличьте крутящий момент до двух третей, следуя схеме, показанной выше.

Шаг 4: Увеличьте крутящий момент до полного крутящего момента, следуя схеме, показанной выше.

Шаг 5: Выполните один последний проход для каждого болта, работая по часовой стрелке, начиная с болта 1, с полным окончательным крутящим моментом.

Момент отрыва

При ослаблении болтов обычно требуется значение крутящего момента выше, чем момент затяжки. В основном это связано с коррозией и деформацией резьбы болтов и гаек.

Момент отрыва не может быть точно рассчитан, однако, в зависимости от условий, для отрыва может потребоваться до 2 1/2 входного момента.

При выполнении операций выламывания всегда рекомендуется использовать проникающие масла или противозадирные средства.

Болты США – Моменты затяжки

Рекомендуемые моменты затяжки болтов.

Рекламные ссылки

Приведенные ниже моменты затяжки относятся к британским болтам США с натяжением приблизительно 70% предела текучести.

| Size (in) | Torque (lb f ft) | |||||||

|---|---|---|---|---|---|---|---|---|

| SAE Grade 2 | SAE Grade 5 | SAE Grade 8 | 18- 8 S/S | |||||

| Грубая | Тонкая | Coarse | Fine | Coarse | Fine | Coarse | Fine | |

| 1/4 | 4 | 4.7 | 6.3 | 7.3 | 9 | 10 | 6.3 | 7.8 |

| 5/16 | 8 | 9 | 13 | 14 | 18 | 20 | 11 | 11.8 |

| 3/8 | 15 | 17 | 23 | 26 | 33 | 37 | 20 | 22 |

| 7/16 | 24 | 27 | 37 | 41 | 52 | 58 | 31 | 33 |

| 1/2 | 37 | 41 | 57 | 64 | 80 | 90 | 43 | 45 |

| 9/16 | 53 | 59 | 82 | 91 | 115 | 129 | 57 | 63 |

| 5/8 | 73 | 83 | 112 | 128 | 159 | 180 | 93 | 104 |

| 3/4 | 115 | 138 | 200 | 223 | 282 | 315 | 128 | 124 |

| 7/8 | 129 | 144 | 322 | 355 | 454 | 501 | 194 | 193 |

| 1 | 188 | 210 | 483 | 541 | 682 | 764 | 287 | 289 |

- 1 дюйм = 25,4 мм

Значения указаны для слегка смазанных болтов. Для сухих болтов увеличьте крутящий момент примерно на 30%.

Для сухих болтов увеличьте крутящий момент примерно на 30%.

- Калькулятор крутящего момента болта

- Метрические болты – затягивание крутящие моменты

- Снижение крутящего момента с смазочными болтами

Спонсируемые 9008 9009. Связанные

99999999999999999999999900 г. моделирование!

Добавляйте стандартные и настраиваемые параметрические компоненты, такие как балки с полками, пиломатериалы, трубопроводы, лестницы и т. д., в свою модель Sketchup с помощью Engineering ToolBox — расширения SketchUp, которое можно использовать с потрясающими, увлекательными и бесплатными программами SketchUp Make и SketchUp Pro. .Добавьте расширение Engineering ToolBox в свой SketchUp из хранилища расширений SketchUp Pro Sketchup!

Перевести

О Engineering ToolBox!

Мы не собираем информацию от наших пользователей. В нашем архиве сохраняются только электронные письма и ответы. Файлы cookie используются только в браузере для улучшения взаимодействия с пользователем.

Некоторые из наших калькуляторов и приложений позволяют сохранять данные приложения на локальном компьютере. Эти приложения будут — из-за ограничений браузера — отправлять данные между вашим браузером и нашим сервером. Мы не сохраняем эти данные.

Google использует файлы cookie для показа нашей рекламы и обработки статистики посетителей. Пожалуйста, прочитайте Конфиденциальность и условия Google для получения дополнительной информации о том, как вы можете контролировать показ рекламы и собираемую информацию.

AddThis использует файлы cookie для обработки ссылок на социальные сети. Пожалуйста, прочитайте AddThis Privacy для получения дополнительной информации.

Реклама в ToolBox

Если вы хотите продвигать свои товары или услуги в Engineering ToolBox – используйте Google Adwords. Вы можете настроить таргетинг на Engineering ToolBox с помощью управляемых мест размещения AdWords.

Цитирование

Эту страницу можно цитировать как

- Engineering ToolBox, (2018).

9

9

см, фунт.фут)

см, фунт.фут)