Диагностика дизельных двигателей. Приборы для диагностики дизеля.

Своевременная диагностика дизельных двигателей позволяет намного упростить и удешевить ремонт агрегатов, а иногда и избежать его, своевременно применяя технологии безразборного ремонта (модификаторы трения), различные очистители узлов двигателя и топливной системы, а также используя качественную смазку и топливо.

Главное при выявлении причины любого отказа дизельного двигателя — выбор точки начала поисков. Часто причина оказывается лежащей на поверхности, однако в некоторых случаях приходится потрудиться, проводя небольшое исследование. Автолюбитель, произведший полдюжины случайных проверок, замен и исправлений вполне имеет шанс обнаружить причину отказа (или его симптом), однако такой подход никак нельзя назвать разумным, ввиду его трудоемкости и бесцельности затрат времени и средств. Гораздо эффективнее оказывается спокойный логический подход к поиску вышедшего из строя узла или компонента.

Определение неисправности дизеля

Чаще всего на СТО обращаются с неисправностью дизельного двигателя, вызванной плохим техническим состоянием (упала компрессия, потеря герметичности цилиндров), неисправности в электрических цепях (датчиках, исполнительных механизмах) или неправильной регулировкой начала впрыска топлива, плохой работой ТНВД и форсунок.

• Неисправность появляется всегда или периодически.

• В каких условиях эксплуатации проявляется неисправность: при запуске двигателя, при ускорении или торможении двигателем, при движении с постоянной скоростью, при определенных оборотах двигателя, на холостом ходу, на холодном или горячем двигателе.

• Какой расход топлива.

• Выдает ли двигатель требуемую мощность.

• Дымит ли двигатель.

Двигатель не запускается: подкачивающий насос не подает топливо, слишком ранний или поздний впрыск, неисправности форсунки, неисправные свечи накаливания, неисправен ТНВД.

Потеря мощности двигателя: слишком малая доза впрыска, повреждение распылителя форсунки, утечки топлива из трубок высокого давления.

Стуки в двигателе: слишком ранний впрыск, слишком большее давление открытия форсунок, люфт поршневых колец, износ поршневых или шатунных вкладышей, заниженная компрессия.

Черный дым: слишком поздний впрыск топлива, слишком низкое давление открытия форсунок, заклинивание иглы в распылителе, лопнувшая пружина форсунки, нагнетательный клапан ТНВД не закрывается, слишком низкая компрессия.

Неравномерная работа двигателя: завоздушивание топливной системы, «льющий» распылитель, трещина в топливопроводе высокого давления, лопнувшая пружина форсунки, повышенное давление открытия форсунки, износ газораспределительного механизма.

Следующее действие это детальный осмотр и сама диагностика дизельного двигателя, его агрегатов и топливной аппаратуры.

Мы рекомендуем приборы, применение которых позволяет максимально эффективно производить диагностику «железа» двигателя и топливной аппаратуры как импортного так и отечественного производства. Данное оборудование позволяет выявить неисправность и профессионально провести регулировочные и ремонтные работы.

Диагностика электроники дизельных двигателей

В современных дизелях большое значение уделяется диагностике электроники узлов автомобиля. На данный момент на рынке диагностики грузового транспорта, автобусов и спецтехники существуют два основных производителя оборудования: итальянская «TEXA» и испанский «JALTEST».

На данный момент на рынке диагностики грузового транспорта, автобусов и спецтехники существуют два основных производителя оборудования: итальянская «TEXA» и испанский «JALTEST».

JalTest — является одним из лучших в мире комплексных решений для диагностики электрических и пневматических систем грузовиков, прицепов, автобусов и легкого коммерческого транспорта. Подключается к персональному компьютеру кабелем через usb-порт или через беспроводное соединение Bluetooth.

Cканер Jaltest Link позволяет работать с абсолютным большинством марок грузового и пассажирского транспорта: MERCEDES-BENZ, IVECO, SCANIA, VOLVO, MAN, RENAULT, DAF, SCHMITS и остальным коммерческим транспортом, на котором используются блоки BOSCH, MENS, WABCO, LUCAS, ZF, VOITH, HALDEX, KNORR и др. Список диагностируемых систем у автосканера очень обширен и ежеквартально пополняется.

Диагностика «железа» дизельных двигателей

Для более достоверной оценки текущего состояния «железа» двигателя и топливной аппаратуры рекомендуем перед проведением диагностики предварительно применить АКТИВНУЮ ПРОМЫВКУ ТОПЛИВНОЙ СИСТЕМЫ ЭДИАЛ для дизелей или РАСКОКСОВКУ ЭДИАЛ.

Методы и средства диагностики дизельных двигателей

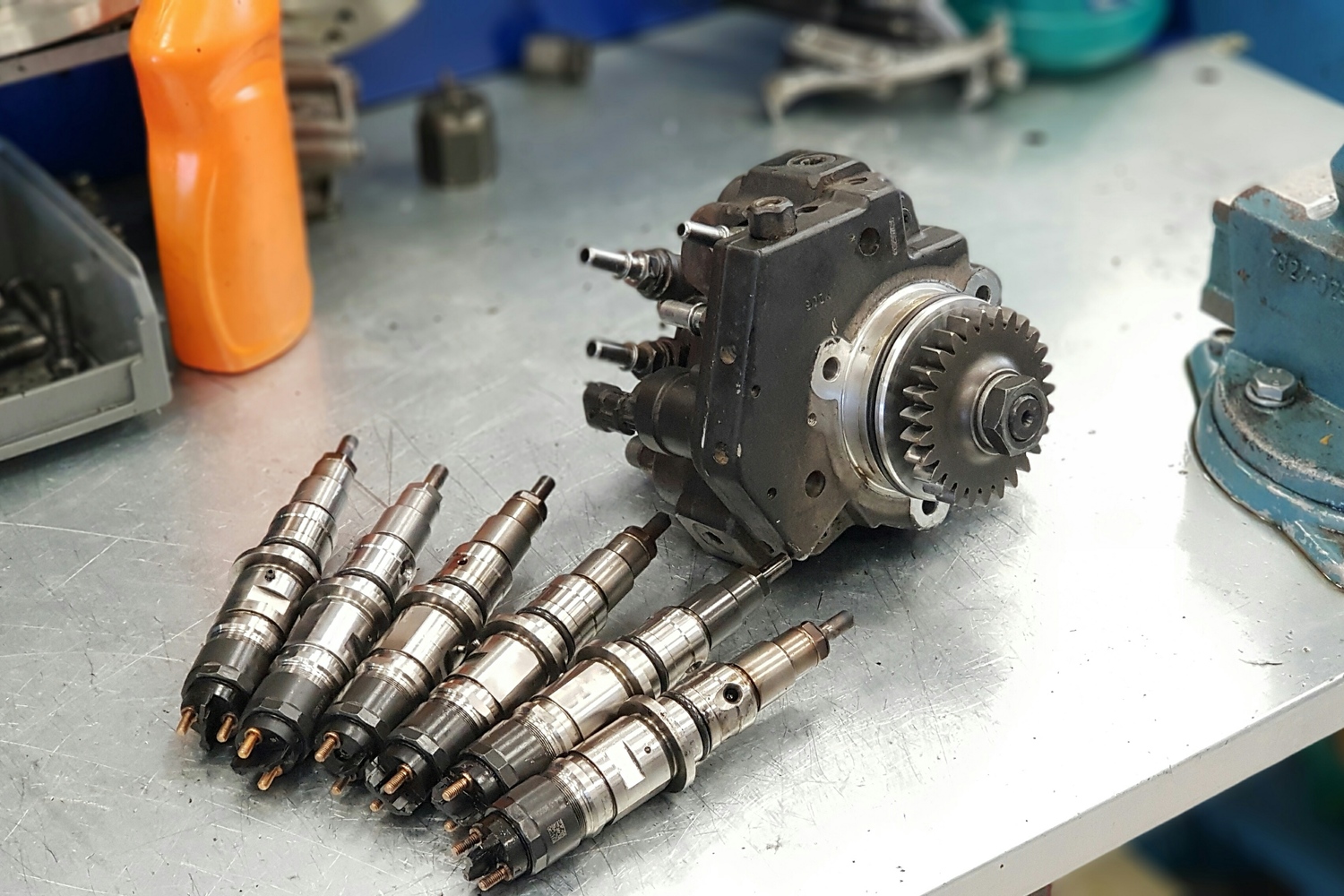

Большинство отказов дизелей приходится на топливную аппаратуру высокого давления, с нее и начинаем. В систему питания дизельного двигателя входят приборы, оказывающие влияние на расход топлива, такие как воздухоочиститель, фильтры предварительной и тонкой очистки топлива, подкачивающий насос, топливный насос высокого давления и форсунки, регулятор частоты вращения двигателя и привод.

Наиболее интенсивному изнашиванию подвергаются плунжерные пары топливного насоса и форсунок, теряют свою упругость пружины.

Внешние признаки неисправной работы приборов топливной системы дизельных двигателей приведены в табл. 1.

Таблица 1. Признаки нарушения нормальной работы топливной системы дизеля и необходимые технические воздействия

| Внешние признаки (симптомы) нарушения нормальной работы | Структурные изменения взаимодействующих элементов | Необходимые диагностические, профилактические и ремонтные воздействия |

Затрудненный пуск двигателя. Неустойчивая работа двигателя Неустойчивая работа двигателя | Нарушение герметичности топливной системы | Проверить герметичность, при необходимости закрепить элементы |

| Двигатель глохнет или не развивает достаточной мощности | Засорение фильтрующих элементов топливных фильтров | Промыть или заменить фильтрующие элементы |

| Двигатель глохнет, не развивает достаточной частоты вращения коленчатого вала | Отказ в работе топливного насоса | Снять и разобрать насос, при необходимости заменить детали |

| Двигатель работает неравномерно и не развивает мощности | Засорение фильтров форсунок | Проверить состояние фильтров |

| Двигатель не развивает необходимой мощности, дымный выпуск | Закоксовывание продувочных окон в гильзах цилиндров | Проверить и прочистить окна |

| Затрудненный пуск и неравномерная работа двигателя | Нарушение нормальной работы форсунок | Снять форсунки и проверить на приборе |

| Неравномерная и «жесткая» работа двигателя, выпуск черного цвета | Нарушение угла опережения впрыска топлива | Проверить и отрегулировать установку угла опережения впрыска |

| Неравномерная работа двигателя со стуками и дымным выпуском | Нарушение регулировки реек топливного насоса | Проверить и отрегулировать равномерность подачи топлива в цилиндры |

| Двигатель чрезмерно увеличивает частоту вращения, идет «вразнос» | Нарушение работы регулятора | Проверить и отрегулировать регулятор или отремонтировать |

| Двигатель не развивает мощности, в воздухоочистителе темное масло | Загрязнение воздухоочистителя | Промыть фильтрующий элемент, залить масло |

Контроль работы фильтров предварительной и тонкой очистки топлива и технические воздействия заключаются в ежедневном сливе отстоя, промывке фильтрующих элементов при ТО-1 и замене их при выполнении операций ТО-2.

Засорение воздухоочистителя приводит к понижению мощности двигателя и перерасходу топлива. Воздухоочиститель проверяют при работе на запыленных дорогах при ТО-1, в условиях зимнего периода при ТО-2.

Давление топлива в магистрали низкого давления проверяют подключением контрольного манометра между фильтром тонкой очистки и топливным насосом; при частоте вращения кулачкового вала 1050 об/мин максимальное давление должно быть не менее 4 кгс/см2.

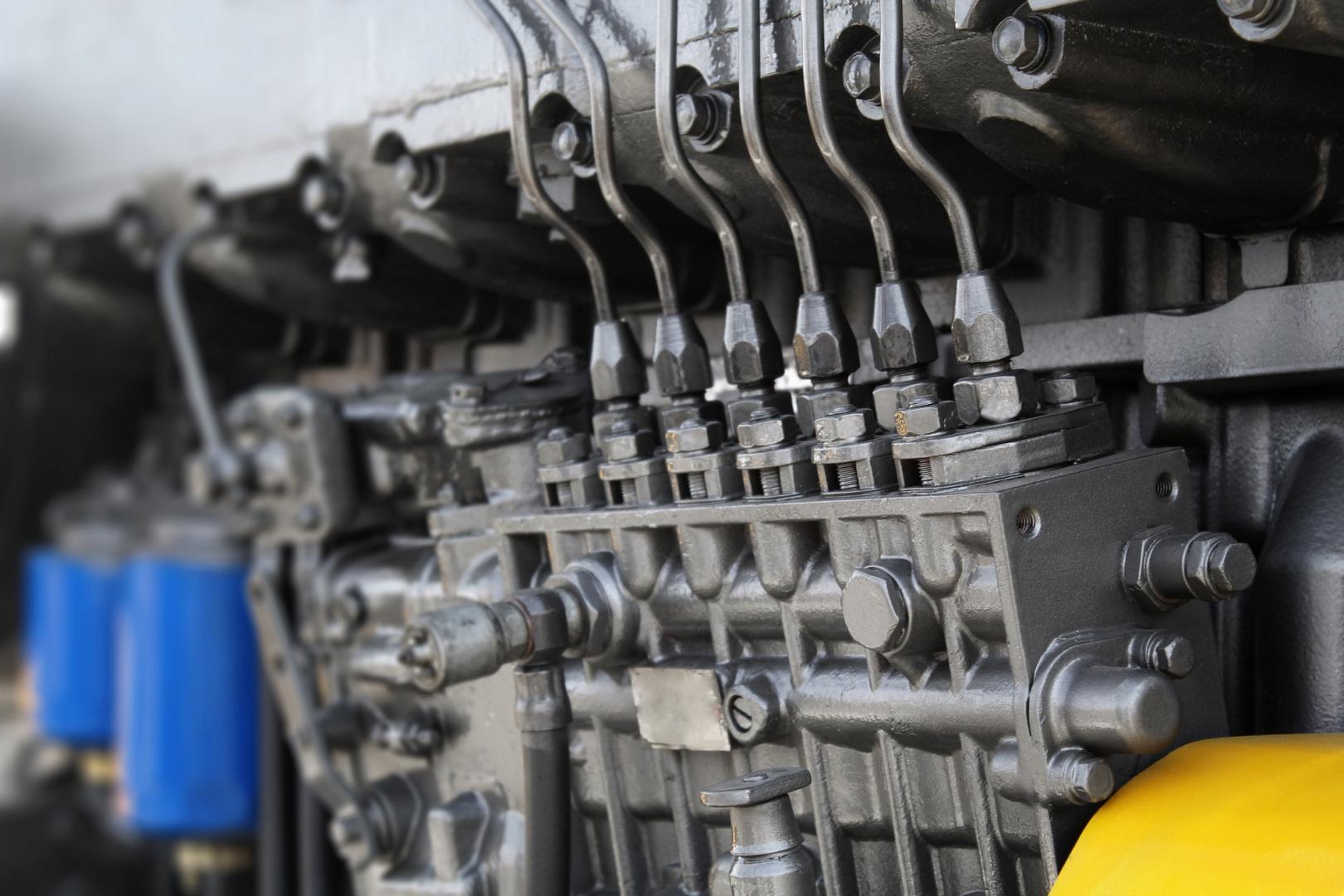

Топливный насос высокого давления (ТНВД) должен обеспечивать равномерную подачу дозированных порций топлива к форсункам под высоким давлением в порядке работы двигателя в момент, соответствующий концу такта сжатия в цилиндрах.

Моментоскоп для дизеля

При выполнении ТО-2 в случае повышенного расхода топлива насос высокого давления рекомендуется снимать с места и диагностировать на стенде. Проверка и регулировка начала подачи топлива производится с помощью моментоскопа (рис. 1) в следующей последовательности:

– отключить автоматическую муфту опережения впрыска;

– повернуть кулачковый вал насоса по часовой стрелке (со стороны привода).

– определить профиль симметрии кулачка первой секции, для чего установить моментоскоп на секции и, поворачивая вал насоса по часовой стрелке, следить за уровнем топлива в трубке моментоскопа;

– момент начала движения топлива в моментоскопе зафиксировать на градуированном диске, закрепленном на валу насоса;

– повернуть вал по часовой стрелке на 90°. Затем повернуть вал против часовой стрелки до начала движения топлива в моментоскопе и зафиксировать это положение на диске;

– отметить на градуированном диске середину между зафиксированными точками, которая определяет ось симметрии профиля кулачка первой секции;

– приняв угол, при котором первая секция начинает подачу топлива условно за 0°, определить начало подачи топлива в остальных секциях двигателя ЯМЗ-236 в следующем порядке: для четвертой секции 45°, второй – 120, пятой – 165, третьей – 240 и шестой – 285°.

Рис. 1. Моментоскоп

|

Неточность угла между началом подачи топлива любой секции насоса относительно первой не более 20°. Регулировка начала подачи топлива производится регулировочным болтом толкателя. При вывертывании болта – подача ранняя, при ввертывании – поздняя.

Для двигателя ЯМЗ-238 начало подачи каждой последующей секции в соответствии с порядком работы секции должно происходить через 45° по отношению к предыдущей.

Диагностика форсунок дизеля

Техническое состояние дизельных форсунок определяют при выполнении ТО-2. Неисправную форсунку можно определить путем последовательного отключения цилиндров двигателя из работы. Для этого необходимо ослабить гайку у топливопровода высокого давления проверяемой форсунки так, чтобы топливо выходило наружу, минуя форсунку, что вызовет выключение цилиндра двигателя. Если при выключении цилиндра изменения в работе двигателя не будет – форсунка неисправна, если же увеличатся перебои и неравномерность работы – форсунка исправна.

Если при выключении цилиндра изменения в работе двигателя не будет – форсунка неисправна, если же увеличатся перебои и неравномерность работы – форсунка исправна.

Для точной проверки технического состояния форсунки с целью определения ее герметичности, давления начала подъема иглы форсунки и качества распыливания топлива используют прибор Механотестер МТА-2 (ДД-2120).

Для диагностики состояния форсунок с электронным управлением впрыска применяется ТЕСТЕР ОБРАТНОЙ ПОДАЧИ ТОПЛИВА Common Rail. При помощи этого прибора можно оценить визуально работоспособность каждой форсунки по наполняемости колб или при помощи трубчатых мензурок. Диагностика производится прямо на двигателе и позволяет выявить неисправную форсунку.

Оборудования для диагностики дизельного двигателя с механическими форсункамиНаименование | Применимость |

Диагностика состояния цилиндропоршневой группы двигателя | |

Компрессометры дизельные (индикаторы пневмоплотности цилиндров). | Компрессометры предназначены для сервисного обслуживания ДВС и поиска неисправностей. Замер компрессии дизеля позволяет оценить работоспособность отдельных цилиндров двигателя путем измерения максимального давления сжатия (компрессии) в режиме стартерного пуска. Модели компрессометров различаются только наличием фальш-форсунок для измерения компрессии в различных типах автомобилей. |

Анализатор герметичности цилиндров | В основе работы АГЦ (АГЦ-2) лежит вакуумный метод оценки пневмоплотности цилиндропоршневой группы. При диагностике двигателя при помощи АГЦ производится замер следующих параметров: |

Диагностика топливной аппаратуры | |

Прибор для проверки дизельных форсунок ДД-2110 | Прибор позволяет провести диагностику практически всех типов дизельных форсунок. Диагностируемые параметры: давление начала впрыска и качество распыления топлива, герметичность запорного конуса (по появлению капли топлива на носике распылителя), гидроплотность по запорному конусу и направляющей цилиндрической части. Аналогичен механотестеру МТА-2, только выполнен в стационарном исполнении. |

| Механотестер (МТА-2) ДД-2120 | Прибор предназначен для экспресс оценки текущего состояния форсунок без снятия их с двигателя и оценки состояния плунжерных пар и нагнетательных клапанов ТНВД. |

Прибор ДД-2115 | Прибор для оценки технического состояния плунжерных пар снятых с ТНВД или приобретенных для замены. |

Принцип работы: При прокручивании коленвала пусковым устройством клапан индикатора фиксирует максимальное давление сжатия (компрессию) проверяемого цилиндра.

Зафиксированная манометром величина максимального давления свидетельствует о наличии или частичной потере пневмоплотности цилиндра. Последнее является следствием появления неисправностей (отказов) компрессионных колец, поршня, гильзы, клапанного механизма. При этом необходимо учитывать, что индикатор не может различать причины потери пневмоплотности.

При этом необходимо учитывать, что индикатор не может различать причины потери пневмоплотности.

Перед проведением замера компрессии следует отключить подачу топлива в дизельных двигателях. Нужно либо отжать вниз рычаг отсечки, расположенный на насосе высокого давления, либо обесточить электромагнитный клапан прекращения подачи топлива, расположенный на топливной магистрали.

Подключение компрессометра к камере сгорания осуществляется через отверстия для вворачивания форсунок или свечей накаливания (в зависимости от удобства доступа или рекомендаций «Руководства по ремонту…»).

Величина компрессии дизеля:37-45 — компрессия отличная;

32-36 — компрессия хорошая;

30-32 — компрессия нормальная;

28-30 — компрессия удовлетворительная;

менее 28 — компрессия слабая, обычно при таких значениях двигатель с трудом запускается.

Зависимость возможности запуска дизельного двигателя при различных температурах, в зависимости от компрессии в цилиндрах (замер компрессии на остывшем двигателе при температуре около 20С):

менее 18 атм — не заводится даже на горячую;

22-23 атм — горячий, теплый двигатель заводится без проблем; после длительной стоянки заводится только в теплом боксе;

25 атм — горячий, теплый двигатель заводится без проблем; после длительной стоянки заводится до температуры -10С;

28 атм- горячий, теплый двигатель заводится без проблем; после длительной стоянки заводится до температуры -15С;

32 атм — горячий, теплый двигатель заводится без проблем; после длительной стоянки заводится до температуры -25С;

36 атм — -горячий, теплый двигатель заводится без проблем; после длительной стоянки заводится до температуры -30С;

40 атм — горячий, теплый двигатель заводится без проблем; после длительной стоянки заводится до температуры -35С.

При условии, что остальные системы исправны, и двигатель заводится от штатного аккумулятора. Для отдельных видов двигателей возможны отклонения значений + — 5 градусов.

Проверка свечей накала (подогрева) дизеля

Также стоит проверить работоспособность свечей накаливания. Это можно сделать с помощью Тестера свечи накаливания ADD280. Диагностика производится прямо на двигателе, без его запуска и позволяет оценить состояние свеч накаливания (стальных или керамических).

Проверка технического состояния ЦПГ дизеля

Комплект «Стандарт–дизель» артикул СТ-ДР ДД-4100, Комплект «Стандарт–дизель» артикул СТ-ДР, анализатор герметичности цилиндров отечественных автомобилей.

В основе работы АГЦ (АГЦ-2) лежит вакуумный метод оценки пневмоплотности цилиндропоршневой группы. Диагностика двигателя при помощи АГЦ включает в себя замер следующих параметров:

Р1 – значение полного вакуума в цилиндре

Р2 – значение остаточного вакуума в цилиндре

Замеры параметров Р1, Р2 проводятся прибором через форсуночные отверстия в процессе вращения двигателя стартером КВ (3–4 сек. ). По величине значения полного вакуума в цилиндре Р1 оценивается степень износа гильзы цилиндра, а та же плотность закрытия клапанов. По величине значения остаточного вакуума Р2 оценивается состояние износа поршневых, выявляется закоксовка поршневых колец, поломка колец или перегородок в кольцевой канавке поршня.

). По величине значения полного вакуума в цилиндре Р1 оценивается степень износа гильзы цилиндра, а та же плотность закрытия клапанов. По величине значения остаточного вакуума Р2 оценивается состояние износа поршневых, выявляется закоксовка поршневых колец, поломка колец или перегородок в кольцевой канавке поршня.

ТНВД: виды, диагностика, типовые неисправности

ТНВД или топливный насос высокого давления – один из наиболее сложных и специфичных элементов современных дизельных двигателей. Помимо данного типа моторов, такие узлы используются в инжекторных силовых агрегатах, у которых организована подача бензина напрямую в цилиндры.

Значительная стоимость насоса обуславливается сложностью его изготовления, связанного с необходимостью использования высокоточного производственного оборудования. От качества и стабильности работы топливного насоса высокого давления зависит функционирование всего силового агрегата, так как он отвечает не только за нагнетание горючего, но и за дозирование порций смеси и их подачу к распылителям в заданное время.

Что собой представляет?

ТНВД является одним из основных узлов системы топливоподачи дизельных двигателей и предназначается для своевременной подачи порции смеси в камеру сгорания. Особенностью такого горючего является зависимость качества воспламенения от уровня оказываемого давления. Действия стандартной поршневой системы в данном случае оказывается недостаточно, так как требуется довести давление до показателя в 150 Мпа и более. Для обеспечения этого условия и используется специфический ТНВД для дизельных силовых агрегатов.

С появлением промышленной версии систем типа Common Rail, в которых контроль распылителей осуществляется с помощью электроники, функционал насоса ограничился одним действием – контролем уровня нагнетаемого давления.

Конструкция

Чаще всего ТНВД размещается в пространстве под капотом недалеко от силового агрегата. У большинства дизельных двигателей иностранного производства трубопроводы систем топливоподачи от насоса к форсункам изготавливаются из металла, что также уменьшает количество вероятных мест их монтажа. Конструкция данного узла включает в себя два основных элемента: цилиндр малого диаметра и расположенный в нем поршень (плунжер), образующие в сочетании плунжерную пару. Этот элемент насоса изготавливается из качественной стали, способной выдержать нагрузки при высоком давлении, и требует максимальной точности при производстве, так как для работы плунжерной пары необходимо обеспечить минимальный зазор между ее деталями (прециозное сопряжение).

Конструкция данного узла включает в себя два основных элемента: цилиндр малого диаметра и расположенный в нем поршень (плунжер), образующие в сочетании плунжерную пару. Этот элемент насоса изготавливается из качественной стали, способной выдержать нагрузки при высоком давлении, и требует максимальной точности при производстве, так как для работы плунжерной пары необходимо обеспечить минимальный зазор между ее деталями (прециозное сопряжение).

Промежуточным элементом, который непосредственно объединяет ТНВД с цилиндрами, является форсунка, размещающаяся нижней частью в камере сгорания и распыляющей порции топлива. Точный момент воспламенения регулируется углом опережения и контролируется электронными системами автомобиля.

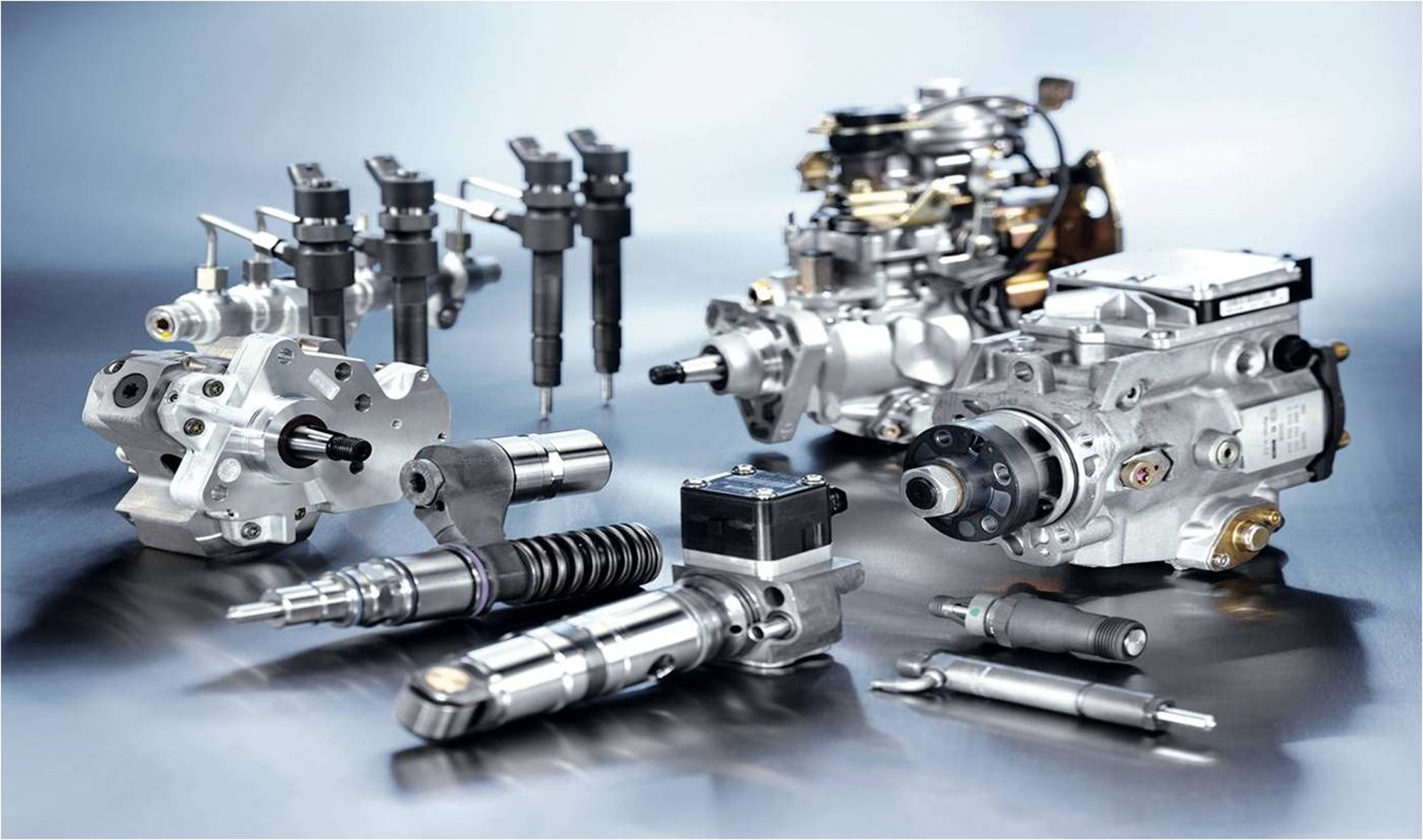

Разновидности

В конструкции современных дизельных двигателей используются топливные насосы высокого давления (ТНВД) нескольких типов.

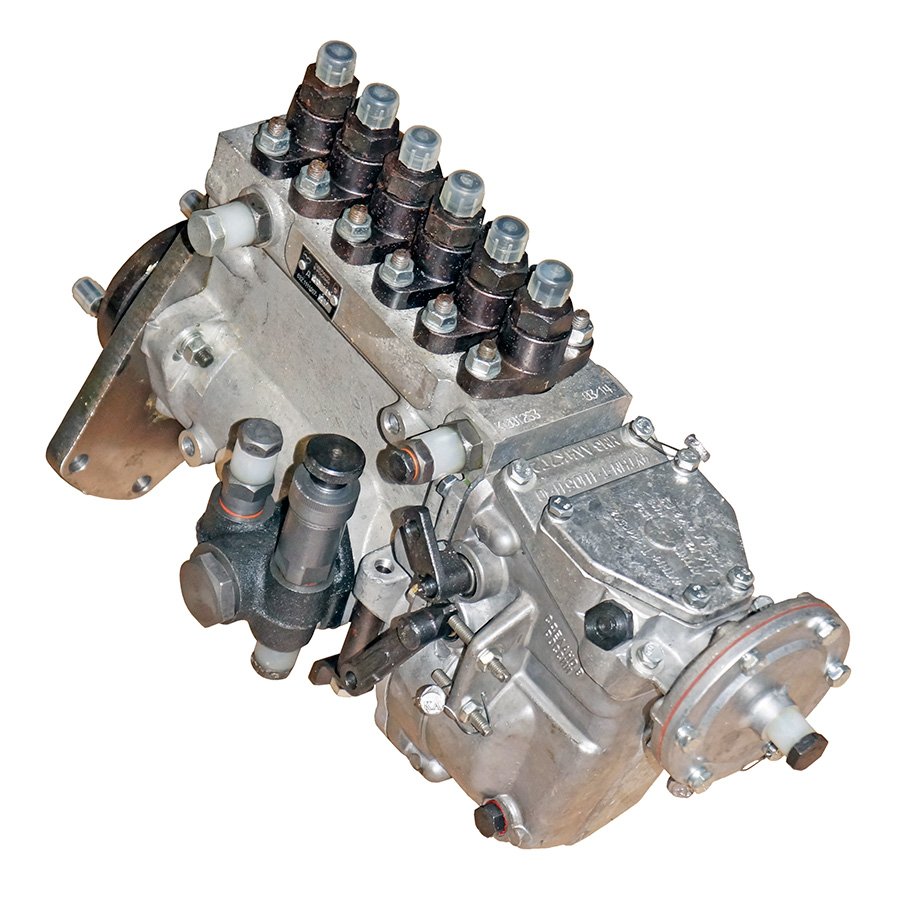

РядныйЭтот тип конструкции характеризуется надежностью и длительными сроками эксплуатации. Смазка насосов данного класса производится моторным маслом, что обеспечивает их совместимость с дизелем низкого качества. Рядные конструкции устанавливаются на силовые агрегаты с раздельными камерами сгорания и комплектуются плунжерными парами в соответствии с числом цилиндров. Поршни насоса приводятся в движение кулачковым валом, который соединен с коленвалом двигателя. Перманентное прижатие плунжера к кулачку обеспечивается с помощью пружин. Система имеет следующий принцип действия: вращение кулачкового вала смещает поршень, который перекрывает каналы впуска и выпуска. Одновременно с этим в камере повышается давление, открывающее нагнетательный клапан и порция горючего отправляется к конкретной форсунке.

Смазка насосов данного класса производится моторным маслом, что обеспечивает их совместимость с дизелем низкого качества. Рядные конструкции устанавливаются на силовые агрегаты с раздельными камерами сгорания и комплектуются плунжерными парами в соответствии с числом цилиндров. Поршни насоса приводятся в движение кулачковым валом, который соединен с коленвалом двигателя. Перманентное прижатие плунжера к кулачку обеспечивается с помощью пружин. Система имеет следующий принцип действия: вращение кулачкового вала смещает поршень, который перекрывает каналы впуска и выпуска. Одновременно с этим в камере повышается давление, открывающее нагнетательный клапан и порция горючего отправляется к конкретной форсунке.

За дозирование объема топлива в новых моделях отвечает электроника, а в старых двигателях это свойство обеспечивалось поворотом поршня на некоторое количество градусов внутри цилиндра. Механизмом, отвечавшим за данную операцию, служила шестерня, соединенная с зубчатой рейкой и подведенная к педали газа. Корректировка впрыска при изменении нажатия на акселератор производилась через муфту с грузиками, расходящимися под влиянием центробежной силы и обеспечивавшими необходимый угол опережения, в зависимости от оборотов мотора.

Корректировка впрыска при изменении нажатия на акселератор производилась через муфту с грузиками, расходящимися под влиянием центробежной силы и обеспечивавшими необходимый угол опережения, в зависимости от оборотов мотора.

Эта конструкция характеризуется более плавной и стабильной работой, а также меньшими габаритами в сравнении с предыдущим вариантом. Топливные насосы высокого давления распределительного типа включают в себя следующие модификации:

- Роторные или плунжерные

- С кулачками внутреннего, торцевого или наружного размещения

Данный вариант конструкции оснащается парой плунжеров, которые обслуживают все камеры сгорания. При этом поршни совершают количество оборотов, равное числу цилиндров в конкретном двигателе, что обуславливает перманентно высокий уровень нагрузки на детали и их ускоренный износ, относительно аналогов рядного типа.

МагистральныйЭтот тип конструкции характеризуется наилучшей управляемостью процессов воспламенения среди существующих аналогов и используется в двигателях с системой Common Rail. Максимальный контроль за горением смеси обеспечивается, благодаря подаче дизеля не напрямую в камеру сгорания, а в рампу (магистраль), выполняющую функцию предварительного аккумулятора. Такое технологическое решение дало возможность разделить процессы впрыска смеси и формирования необходимого давления. Работа насоса контролируется электронными системами управления.

Максимальный контроль за горением смеси обеспечивается, благодаря подаче дизеля не напрямую в камеру сгорания, а в рампу (магистраль), выполняющую функцию предварительного аккумулятора. Такое технологическое решение дало возможность разделить процессы впрыска смеси и формирования необходимого давления. Работа насоса контролируется электронными системами управления.

ТНВД данного типа имеют наибольшую эффективность и считаются вершиной эволюции в своем классе. В различных моделях двигателей применяются насосы с различным количеством (от 1 до 3) плунжерных пар. Помимо этого, система может оснащаться гидравлическим приводом, подающим горючее через специальные клапаны. Такое конструктивное решение позволяет наиболее точно отрегулировать дозировку.

Принцип работы

Схема топливного насоса высокого давления (ТНВД) дизельного двигателя включает в себя поршень и нагнетательный клапан. Получая импульс от коленвала силового агрегата через передачу, кулачковый вал вращается и «набегает» на муфту, которая движется в направлении форсунки, увеличивая давление в порции горючего над поршнем. Одновременно с этим перекрывается впускной тракт. После достижения необходимой степени давления нагнетательный клапан открывается, и дизель попадает в форсунку. При движении вниз оставшееся горючее удаляется через винтовой канал, прорезанный в корпусе плунжера. При этом полость в поршне в определенный момент оказывается на одном уровне с выпускным трактом и процедура повторяется.

За управление ТНВД в современных силовых агрегатах отвечают электронные блоки. Аппаратура получает данные от контроллеров температуры, вращения вала, температуры охлаждающей жидкости, горючего и др., на основании чего формирует командные сигналы. Основываясь на заложенных в память оптимальных алгоритмах работы и поступающей информации, электронные блоки регулируют циклы подачи и угол опережения.

В зависимости от конкретного двигателя в его конструкцию могут быть включены дополнительные узлы, предназначенные для контроля работы насоса.

Признаки и причины неисправности

В подавляющем большинстве случаев, причиной ремонта систем топливоподачи дизельных двигателей становится низкое качество применяемого топлива и смазочных материалов. Попадание в плунжерную пару или форсунки инородных частиц и пыли практически гарантированно выводит их из строя. Наиболее легко отслеживаемыми признаками возникновения проблемы являются:

- Затрудненный запуск

- Увеличившийся расход горючего

- Явные провалы мощности

- Увеличившаяся дымность

- Появление посторонних звуков при работе мотора

Одной из самых распространенных причин возникновения неисправностей считается естественный износ плунжерной пары. Микронные зазоры начинают увеличиваться, в них образуется нагар, что приводит к сбоям в системе.

Еще одной распространенной ситуацией являются перебои в подаче горючего, причиной которой могут стать:

- Уменьшение пропускной способности распылителей

- Критический износ зубцов на рейке или клапанов

- Механические повреждения втулки

- Истирание металла поршня

- Диагностика и ремонт

В связи со сложностью конструкции, диагностика состояния систем топливоподачи дизельных двигателей требует использования специализированных стендов и предъявляет жесткие требования к профессиональному опыту механиков. Эта операция чисто технически не может быть выполнена в сервисе «гаражного» уровня. При возникновении перебоев в работе силового агрегата необходимо немедленно обратиться в дизель-центр, оснащенный соответствующим оборудованием. Корректно проведенная диагностика дает возможность отследить стабильность давления, равномерность подачи горючего, степень износа деталей и их остаточный ресурс, а также иные факторы, влияющие на качество работы ТНВД, форсунок и периферийных устройств. Системный подход позволяет владельцу сэкономить на ремонте, своевременно меняя износившиеся детали и заранее планируя дальнейшие работы.

Необходимо учитывать, что причиной неполадок могут являться электронные блоки управления и датчики, транслирующие неверные данные при полной исправности механических узлов. Ложная информация, поступающая в бортовой компьютер, приводит к генерации некорректных управляющих сигналов. Определить точную причину неполадки в домашних условиях практически невозможно. Даже в том случае, если владелец в состоянии собственными силами разобрать насос, самостоятельная установка новых деталей связана с риском поломки всего, весьма дорогостоящего, узла. Ремонтом ТНВД должны заниматься только работники профессиональных техцентров.

Вне зависимости от результатов диагностики, продлить срок эксплуатации насоса и топливопровода позволит тщательный контроль качества горючего и степени чистоты фильтра. Избыточное засорение может стать причиной образования нагара даже при заправке стабильно хорошим дизелем.

Диагностика дизельных моторов — обзор — журнал За рулем

Дизель не экономит деньги, он просто дает взаймы — так говорят многие сервисмены, поскольку стоимость ремонта дизельных двигателей вызывает шок. Чтобы не быть обманутым, важно знать тонкости их диагностики.

Материалы по теме

Диагностика современного дизеля в целом и его отдельных систем занимает обычно гораздо больше времени, чем в случае с бензиновыми агрегатами. Для определения неисправности необходимо сочетание профессионального оборудования и высокой квалификации мастера. Но и при наличии такой базы приходится прибегать к специфическим приемам диагностики.

Основная сложность диагностики дизеля по сравнению с бензиновым мотором состоит в том, что у него меньше системных параметров, оценка которых позволяет сразу выйти на неисправность. Один из таких параметров — состав топливовоздушной смеси. У дизеля его диапазон шире по сравнению с бензиновым мотором, вследствие чего сложно однозначно судить, бедна или богата смесь для определенного режима. Поэтому диагносту приходится сопоставлять много косвенных показателей. Это напоминает детективное расследование с отсеиванием подозреваемых и постепенным выходом на истинного виновника.

Дедуктивный метод

Пример проведения косвенных замеров на дизеле в обход рискованных мероприятий — сравнение компрессии в цилиндрах по датчику тока. Со стороны процесс похож на диагностику электрики, а на самом деле это действенная проверка механической части двигателя.Пример проведения косвенных замеров на дизеле в обход рискованных мероприятий — сравнение компрессии в цилиндрах по датчику тока. Со стороны процесс похож на диагностику электрики, а на самом деле это действенная проверка механической части двигателя.

Самая трудная задача — выявить плавающие неисправности, почти не оставляющие улик и обнаруживающие себя только в определенных режимах работы мотора. С ней справится только опытный диагност-детектив, вооруженный хорошим сканером. Повезет, если за несколько поездок, сравнивая ключевые рабочие параметры основных систем двигателя, он сможет отловить виновника. Но часто диагносту приходится использовать обходные приемы, дабы сузить круг подозреваемых.

Материалы по теме

Чтобы описать ход расследования, рассмотрим самые распространенные случаи, когда в сервис приезжает машина с явными и постоянными неисправностями.

В затрудненном пуске двигателя и нестабильности его работы в различных режимах чаще всего виновата топливная аппаратура. Но важно гарантированно исключить и другие причины — например, проблемы с цилиндропоршневой группой, а именно снижение компрессии. На дизельном моторе ее просто так не замеришь, придется демонтировать топливные форсунки или свечи предпускового подогрева, что чревато их повреждением. Вот здесь и приходят на помощь специфические методы диагностики.

Сперва с помощью сканера проверяют коррекцию топливоподачи по цилиндрам и динамику изменения давления топлива в рампе. Контроль этих параметров включен в бортовую систему диагностики автомобиля. Если давление в рампе нагнетается медленнее, чем положено, проводят проверку с помощью внешних измерителей. Сначала отсекают линию низкого давления до ТНВД, подключая манометр или вакуумметр (в зависимости от типа подающего контура). Далее проверяют насос. К нему подсоединяют тестер давления так, что ТНВД качает топливо «в стенку»: в режиме прокрутки стартером он развивает максимальное давление, которое сравнивают с требуемым. По разнице показателей оценивают состояние насоса и его дозирующего клапана.

Сканер G‑scan 2 — лишь один из десятка приборов, имеющихся на серьезной мультибрендовой СТО. У этого сканера хорошая графика и высокая скорость обмена данными с блоком управления двигателем. Это позволяет с высокой дискретностью записывать ключевые параметры работы двигателя при диагностике непосредственно во время движения автомобиля в реальных условиях.Сканер G‑scan 2 — лишь один из десятка приборов, имеющихся на серьезной мультибрендовой СТО. У этого сканера хорошая графика и высокая скорость обмена данными с блоком управления двигателем. Это позволяет с высокой дискретностью записывать ключевые параметры работы двигателя при диагностике непосредственно во время движения автомобиля в реальных условиях.

С помощью этого тестера проверяют и правильность показаний датчика давления топлива в рампе. В этом случае устройство подключают к рампе вместо одной из топливных форсунок (ничего страшного, что мотор временно поработает без одного цилиндра). Показания тестера и сканера сравнивают и отсекают врущий сенсор на рампе.

Материалы по теме

Анализируя значения коррекции топливоподачи, достоверно выявляют проблемные цилиндры. Если одна из форсунок недоливает или характер сгорания топливовоздушной смеси нарушен из-за снижения компрессии, блок управления двигателем попытается исправить ситуацию, увеличивая длительность впрыска. При этом значения коррекции будут заметно различаться по цилиндрам.

Далее диагност вычисляет виновника: форсунка это или снижение компрессии в цилиндре? Второй параметр часто оценивают косвенными методами, чтобы не выкручивать форсунки или свечи накаливания для подключения компрессометра: их легко повредить, особенно у моторов с большим пробегом.

Первый способ включен в функции бортовой диагностики у автомобилей некоторых марок. По неравномерности вращения коленвала в момент его прокрутки без пуска мотора «мозги» сами определяют разброс компрессии по цилиндрам. Это экспресс-метод с невысокой точностью и повторяемостью результатов. Он способен вычислить только сильно сдавшие цилиндры и не заметит менее явных отклонений, которые могут сказываться на работе двигателя.

| Датчик тока — универсальный диагностический прибор. Он используется для сравнительного замера компрессии в цилиндрах, для проверки цепи свечей предпускового подогрева. С помощью этого прибора опытный диагност всегда определит, кто виновник — неисправные свечи или отказавший блок управления ими. Датчик тока — универсальный диагностический прибор. Он используется для сравнительного замера компрессии в цилиндрах, для проверки цепи свечей предпускового подогрева. С помощью этого прибора опытный диагност всегда определит, кто виновник — неисправные свечи или отказавший блок управления ими. | Один из профессиональных наборов для диагностики топливной системы. Представляет собой датчик для проверки максимального давления, развиваемого ТНВД, и колбы для оценки производительности системы обратного слива форсунок. Один из профессиональных наборов для диагностики топливной системы. Представляет собой датчик для проверки максимального давления, развиваемого ТНВД, и колбы для оценки производительности системы обратного слива форсунок. | При проверке обратного слива современных дизельных форсунок разных типов необходимо наличие переходников и адаптеров.

Это обеспечивает полную герметичность соединений и исключает риск повреждения уплотнителей и контактных поверхностей. При проверке обратного слива современных дизельных форсунок разных типов необходимо наличие переходников и адаптеров. Это обеспечивает полную герметичность соединений и исключает риск повреждения уплотнителей и контактных поверхностей. |

Второй косвенный метод замера компрессии более универсален. На один из проводов аккумулятора вешают датчик, регистрирующий пики потребляемого стартером тока при прокрутке коленвала. Чем выше компрессия в цилиндре, тем больше потребление в такте сжатия. Датчик — это преобразователь тока в напряжение. Его подключают к осциллографу, и уже на его экране сравнивают значения пиков напряжений по цилиндрам. Если они одинаковы, то компрессия в цилиндрах считается оптимальной. В противном случае с помощью синхронизации с другими сигналами можно «привязать» к пикам тока конкретные цилиндры. Или пойти дальше — провести реальный замер, одновременно задействовав компрессометр и датчик тока. Тогда для двигателя конкретного типа получаем коррелированные (взаимосвязанные) значения (амперы и бары), которые пригодятся в будущем.

Если компрессия во всех цилиндрах нормальная, всё внимание направляем на топливные форсунки. Электрическую часть форсунок проверяют тестером, который замеряет их сопротивление и индуктивность, а также проверяет сопротивление изоляции. Гидравлическую часть (как и ТНВД) можно полноценно проверить лишь на дорогих стендах, которыми располагают в основном профильные предприятия по ремонту топливной аппаратуры. В арсенале обычных СТО есть лишь привычный набор для проверки так называемой обратки (магистраль для слива топлива из форсунок в бак). К форсункам подключают мерные колбы и смотрят, как они наполняются. При этом совсем не обязательно, что, к примеру, инжектор, прилично недоливающий топливо в цилиндр, будет сливать в обратку гораздо бóльшие объемы по сравнению с другими. Этот тест проводят в дополнение к остальным мероприятиям. Если делать однозначные выводы только на основе его результатов, можно безосновательно приговорить работоспособные элементы.

ОРЕЛ И РЕШКАВ арсенале мультимарочных СТО есть набор для проверки электрической части топливных форсунок. Он помогает при их диагностике на автомобиле и позволяет еще до установки на двигатель отбраковать неисправные детали из числа бывших в употреблении — их частенько приносят клиенты, которые желают сэкономить.В арсенале мультимарочных СТО есть набор для проверки электрической части топливных форсунок. Он помогает при их диагностике на автомобиле и позволяет еще до установки на двигатель отбраковать неисправные детали из числа бывших в употреблении — их частенько приносят клиенты, которые желают сэкономить. Фирменные дизельные техцентры (например, Делфи-Сервис или Бош-Сервис) есть далеко не во всех городах. Автовладельцам остается обращаться в обычные моно- или мультибрендовые автосервисы. Монобрендовые сервисы, специализирующиеся на одной марке или на нескольких, но принадлежащих одному концерну, имеют, как правило, большой, но узкий опыт. За многие годы они набили много шишек на некоторых моделях и зачастую даже без диагностического оборудования могут с ходу поставить диагноз по симптомам неисправностей. И обычно у них есть возможность временно поставить заведомо исправные элементы, чтобы точно установить виновника. Но и такие СТО иногда дают сбой. В этой сфере всегда была существенная текучка кадров. Рано или поздно матерый специалист уходит в другой техцентр, а его место занимает менее опытный мастер. Вдобавок, если какой-то сложный дефект диагностам сервиса доселе не встречался, их системных знаний, как правило, не хватает для вынесения точного вердикта. Сотрудники мультимарочных сервисов обычно более подкованы в фундаментальных вопросах: обязывает поток проходящих через их руки разнообразных машин и систем. Речь не о «временщиках», у которых на все случаи жизни есть один универсальный китайский сканер, а о серьезных СТО. Профессионалы используют широкую гамму диагностического оборудования и проверяют множество параметров. Однако порой на постановку правильного диагноза у них уходит гораздо больше времени, чем у коллег из монобрендового сервиса. А некоторые сложные процедуры они не смогут выполнить из-за отсутствия узкопрофильного оборудования или оснастки. |

Стандартная схема

Диагностика остальных систем дизеля проще, но без специального оборудования всё равно не обойтись. Прежде чем извлекать для осмотра свечи предпускового подогрева, замеряют их напряжение и сопротивление. Оптимальный тест — подключение датчика тока, используемого для замера компрессии. Обычно свечами управляет отдельный блок. Датчик вешают на его питающий провод и фиксируют общее потребление тока: по его значительному падению можно сразу определить, что не работает одна свеча или две. Далее переходят к проверке конкретных свечей.

У дизельных моторов вакуумная система обычно более сложная, чем у бензиновых, поэтому для проверки герметичности ее магистралей часто задействуют вспомогательное оборудование — дым-машину. Просочившийся дым однозначно укажет на прохудившееся место. Этот аппарат используют и для проверки герметичности впускного тракта системы наддува. А вот ее управляющую часть (если она вакуумного типа) тестируют комбинированным способом. Показания вакуумметра, подключаемого в различные точки системы, сопоставляют с получаемыми со сканера данными об управляющем воздействии на соленоид и давлении наддува.

| Дым-машина — ценнейший помощник для проверки герметичности впускного тракта и вакуумной системы дизеля. Дым-машина — ценнейший помощник для проверки герметичности впускного тракта и вакуумной системы дизеля. | Так выглядит процесс проверки так называемой обратки. Хорошо видно, что третья форсунка отправляет на слив гораздо больше солярки, чем все остальные. Однако это не повод сразу ее приговаривать — нужны дополнительные тесты. Так выглядит процесс проверки так называемой обратки. Хорошо видно, что третья форсунка отправляет на слив гораздо больше солярки, чем все остальные. Однако это не повод сразу ее приговаривать — нужны дополнительные тесты. |

Материалы по теме

Состояние сажевого фильтра можно точно определить по показаниям датчика дифференциального давления. У любого дизельного автомобиля бортовая диагностика этого узла очень развита, и ее вполне достаточно для получения точных данных. На то, что фильтр забит выше допустимого уровня, укажет повышенное противодавление перед ним.

Относительно просто проверяется и работа клапана системы рециркуляции отработавших газов (EGR). Электрические клапаны обычно снабжены датчиком положения с обратной связью. В расчет берется и расход воздуха двигателем. Диагност с помощью сканера способен определить состояние клапана и его некорректную работу.

Посторонние шумы при работе дизеля — отдельная тема. На фоне общей громогласности мотора сложно определить их истинный источник. Основной шум дизеля связан с особенностями сгорания топливовоздушной смеси в цилиндре. Если оно принимает аномальный характер, к примеру, из-за неисправной форсунки, звук усиливается. В этом случае отключают по одной форсунке, чтобы определить «громкий» цилиндр. Как только будет деактивирован нужный, посторонний шум сойдет на нет. Правда, такой маневр не пройдет, если шумят два или более цилиндра.

НЕ ПАНАЦЕЯПолноценную диагностику дизельной топливной аппаратуры можно провести только в фирменных техцентрах производителей этих систем. В их арсенале есть многофункциональные стенды для проверки форсунок и ТНВД в различных режимах и оборудование для ремонта. Но даже такая техническая база не всегда дает стопроцентный результат. Известны случаи, когда на автомобиль устанавливают проверенные форсунки, с успехом прошедшие все испытания на стенде, - а неисправность не уходит. И причина не в негодном оборудовании или низкой квалификации сотрудников, а в специфических режимах работы топливной аппаратуры в реальных условиях — их не в состоянии воссоздать даже самые навороченные стенды. Часто встречаются проблемы и с отремонтированными деталями и узлами. Безукоризненно провести такие работы по плечу далеко не каждой СТО, и даже при грамотном подходе неизбежны осечки. В одних случаях восстановленная форсунка, прошедшая все проверки, вообще отказывается адекватно работать, а в других она капризничает только в некоторых режимах работы двигателя, хотя стенд прогнал ее по всем контрольным точкам и присвоил правильный код коррекции топливоподачи. В итоге приходится менять дорогущую форсунку, при том что владелец машины и так уже потратил массу времени и денег. |

Благодарим за помощь в подготовке материала учебно-практический центр компании Интерлакен-Рус.

Диагностика ТНВД. Квалифицированный подход и использование передового оборудования при диагностике топливного насоса высокого давления

В дизельных двигателях топливный насос высокого давления представляет собой один из самых сложных механизмов соответствующей системы. Задача механизма — подача под определенным давлением топлива в цилиндры дизеля. Регулировка количества подаваемого топлива происходит автоматически. В зависимости от способа впрыска насосы бывают непосредственного действия, а также с аккумуляторным впрыском. Также они бывают распределительными, многосекционными, рядными.

Диагностика ТНВД проводится в условиях сервисного центра и необходима для проверки правильности работы всех узлов системы, своевременного распознавания возможных, а также уже имеющихся неполадок, отклонений от нормы в работе двигателя. Для этого сервис-центром применяется современное диагностическое оборудование, оснащенное по последнему слову техники.

В ходе диагностики ТНВД тестируются: показатели работы топливных насосов высокого давления, которые определяются частотой вращения вала как при запуске, так и после прекращения подачи топлива; насколько устойчиво рабочее давление, а также равномерна и ритмична подача топлива насосов, работа форсунок.

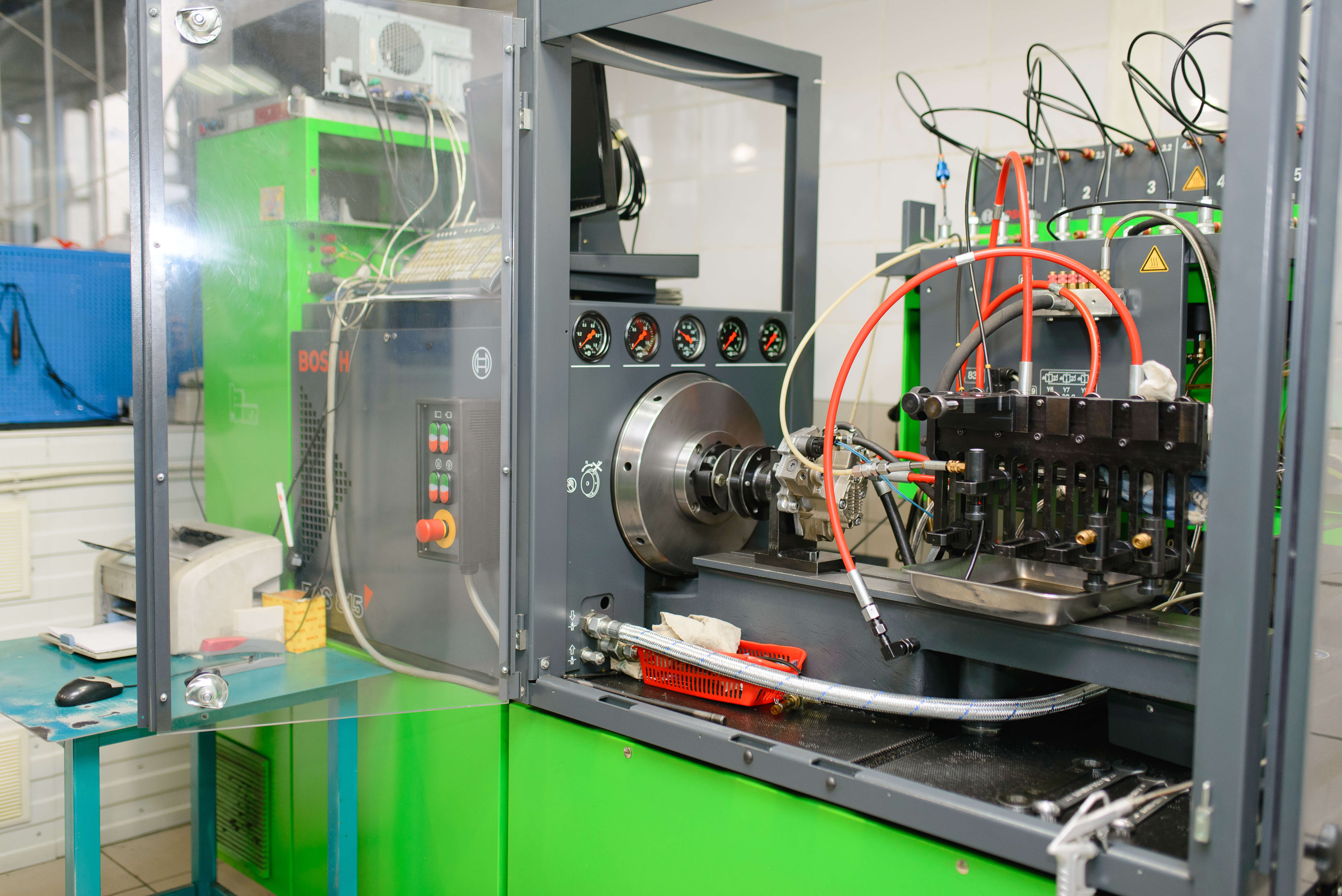

Для удобства диагностики топливного насоса высокого давления применяют специальные стенды, которые позволяют быстро и точно выполнять исследование и выявлять возможные неполадки. Они включают встроенные корректор наддува и систему смазки, систему стабилизации скорости, с которой вращается привод, систему прямого электропривода, а также различные комплектующие в виде муфт, кронштейнов, трубок высокого давления (для ТНВД отечественного производства).

ТНВД может тестироваться в нескольких режимах. При номинальном диагностируются такие показатели, как: угол начала нагнетания и угол начала впрыска топлива; правильная очередность подачи по секциям топливного насоса, неравномерность топливной подкачки между секциями, производительность секции в режиме номинальных оборотов вала.

Режим перегрузки подразумевает проверку производительности секции на холостом ходу, контроль частоты вращения кулачкового вала при отсечке топлива, цикловая подача топлива в режиме холостого хода.

При анализе пускового режима контролируются: частота вращения кулачкового вала в тот момент, когда обогреватель автоматически отключается; производительность секции, а также цикловая подача топлива при пусковом режиме вращения. Периодическая своевременная диагностика ТНВД обеспечит бесперебойную работу всей топливной системы дизельного двигателя и поможет избежать серьезных и финансово затратных проблем.

Диагностика дизельного двигателя. Диагностика и ремонт дизельного ДВС

Компания Авто Центр Эксклюзив предлагает Вам полный спектр услуг по диагностике двигателей дизельных автомобилей.

Мы обладаем новейшим профессиональным оборудованием, необходимым для безошибочного диагностирования неисправностей.

Ждем Вас на диагностику и ремонт дизельного двигателя по адресу: СПб, Невский район, проспект Большевиков 42. тел. +7 (812) 441-21-71

Водители по достоинству оценили все преимущества современного дизельного двигателя: экономичность, высокий крутящий момент и менее дорогое топливо. Дизели вплотную вступили в конкуренцию с бензиновыми моторам по шумности и экономичности. Однако ремонт дизельного двигателя существенно дороже бензинового. Поэтому если Вы почувствовали что-то неладное в работе дизельного двигателя Вашего автомобиля, следует прибегнуть к его диагностике.

Диагностика дизельного двигателя – это комплекс профессиональных работ по оценке состояния всех систем двигателя и выявлению узлов, требующих ремонта, настройки или замены.

Как известно, принципиальное отличие устройства дизельного двигателя от бензинового заключается в топливной системе, где подача и возгорание топлива происходит иным по сравнению с бензиновым двигателем способом.

Диагностика двигателя дизельного автомобиля связана также с диагностикой главных составляющих дизельной топливной системы: диагностикой топливного насоса высокого давления (ТНВД), диагностикой насос-форсунок, диагностикой системы Common Rail.

Очень важной системой, требующей регулярной проверки является система турбонаддува . Турбина позволяет увеличить мощность и эластичность двигателя. Наибольшее распространение а автомобилях с дизельным двигателем получили турбокомпрессоры, работающие за счет давления отработанных газов.

Диагностируемые узлы и системы двигателя дизельного автомобиля:Диагностика дизельного двигателя

– диагностика цилиндропоршневой группы замер компрессии (давления сжатия в цилиндре)

– проверка системы вентиляции картерных газов

– проверка системы охлаждения

– проверка давления масла

– проверка состояния фаз газораспределения

– диагностика посторонних шумов в двигателе

– проверка уровня и качества технологических жидкостей

– осмотр двигателя на утечки технологических жидкостей

– проверка состояния воздушного фильтра

Диагностика топливной системы дизельного двигателя

– диагностика ТНВД (топливного насоса высокого давления)

– диагностика насос-форсунок

– диагностика форсунок Common Rail

Диагностика системы турбонаддува

– проверка системы подачи масла

– проверка выхлопной системы (каталитический нейтрализатор, глушитель, резонатор)

– целостность ротора турбины, компрессорного колеса

В зависимости от проверяемой системы дизельного двигателя, применения специального оборудования, необходимости стендовых проверок мы разделяем следующие виды диагностики дизельного двигателя:

Компьютерная диагностика дизельного двигателяКомпьютерная диагностика дизельного двигателя — это полная проверка электронных систем вашего мотора на наличие проблем и неполадок.

Диагностика двигателя дизельного автомобиля позволяет проверить, в каком состоянии находятся детали, узлы и блоки управления, а также дать оценку общему техническому состоянию.

Во время диагностики автомобиля с помощью специального автосканера тщательно измеряются различные характеристики двигателя, влияющие на его работу. Компьютерная диагностика дизельного двигателя всегда включает в себя проверку систем управления двигателем и других систем.

Диагностика каждой из этих систем подразделяется еще на несколько разных ступеней. При диагностике двигателя обязательно проверяют топливную систему, наполняемость цилиндров, работу клапанов и поршней, а также смазочную систему двигателя. После проведенной диагностики компьютер выдает отчет, по которому можно судить об общем состоянии дизельного двигателя и необходимости проведения ремонтных работ или замены отдельных узлов и агрегатов.

Подключая диагностический прибор мы так же получаем полную информацию о корректности работы топливной аппаратуры дизельного двигателя и системы турбонаддува.

Прежде чем приступить непосредственно к диагностике, профессионал обязательно проведет визуальный осмотр двигателя. Исправный двигатель автомобиля должен быть сухим, без следов масла и антифриза, допускаются только подтеки грязи, попадающие на детали двигателя извне. Некоторые свои проблемы двигатель выдаст профессионалу посторонними стуками и шумами. Визуально мастер-диагност может определить реальный износ некоторых деталей, навесных агрегатов, расходных материалов систем двигателя.

Идеальная работа двигателя должна проходить тихо, без перебоев, выхлоп должен быть практически бесшумным. Важным показателем является расход масла и топлива, превышение этих нормативов может говорить о различных проблемах внутри мотора.

Профессионал, обладающий большим объемом знаний, сделает правильные выводы о работе двигателя по цвету выхлопа.

Бывают ситуации, в которых горючее не сгорает полностью, вследствие чего двигатель теряет свою мощность. Чтобы быть уверенным в источнике проблемы, нужно визуально, а потом и механически проверить датчик положения коленвала. Внешний осмотр датчика положения коленвала даст информацию о целостности прибора и состояния его составляющих – корпуса, контактов, сердечника, контактной колодки.

Мы настоятельно рекомендуем регулярно проводить визуальный осмотр ремня ГРМ, если Вы заметили потертости, трещины или иной износ, стоит срочно обратится в наш автоцентр.

Незаменимыми помощниками при диагностике двигателя дизельного автомобиля становятся специализированные приборы (аппараты).

С их помощью диагностика неисправности может быть произведена без разборки самого двигателя. Чтобы правильно пользоваться этими приборами, нужно не только знать порядок действий при обращении с ними и уметь снимать и интерпретировать показания, но и разбираться в факторах, которые могут повлиять на точность регистрируемых данных

Как правило аппаратная диагностика в нашем автоцентре применяется в случаях, когда необходимо до конца понять отчего двигатель вибрирует, издает посторонние шумы и чрезмерно дымит.

Причинами такого поведения двигателя могут быть:

– неправильная компрессия в цилиндропоршневой группе

– износ цилиндропоршневой группы

– неправильная работа системы DPF, уменьшающей выбросы твердых продуктов сгорания дизельного топлива, сажевого фильтра DPF

– система рециркуляции выхлопных газов EGR, предназначенная для снижения токсичности отработавших газов

– неправильная работа насос-форсунок

– неправильная работа ТНВД, топливного насоса высокого давления

Диагностика это основа работы с двигателем, она несёт функцию сбора информации и не является ремонтным действием.

Но при диагностике дизельного двигателя бывают ситуации, когда узел или система силового аппарата требует разборки, для того, что бы произвести проверку конкретного элемента. Разборка двигателя необходима например, когда с помощью специальных щупов нужно проверить зазоры в клапанах, нутромером определить геометрию (равномерность окружности) в цилиндрах, индикаторами часового типа проверить биения вращающихся, трущихся, поступательно движущихся элементов и механизмов мотора, и т.д.

Диагностика топливной системы дизельного двигателя требует проверки элементов на специальных стендах. Стенды ТНВД (топливный насос высокого давления) и насос-форсунок определяют их работоспособность, а так же замеряют параметры их работы и выявляют отклонения от эталонных значений.

С помощью специальных колб для проверки слива форсунок через обратную магистраль проверяют равномерность слива форсунок. Это также дает возможность судить по количеству слитого топлива о работоспособности каждой форсунки.

Для проверки и настройки турбин мы так же используем специальные стенды, которые дают возможность проверить люфты и биения вала турбины, качество работы масляных каналов системы смазки.

Информация по теме “Диагностика дизельного двигателя”:Диагностика дизельной топливной аппаратуры. ТНВД, форсунки

1. Диагностика дизельной топливной аппаратуры: ТНВД , форсунки.

Диагностика дизельнойтопливной аппаратуры: ТНВД ,

форсунки.

2. ТНВД

ТНВД3. Oсновные причины возникновения неисправностей дизельных двигателей:

– несвоевременное и неквалифицированноетехобслуживание (ТО):

– нарушение режимов эксплуатации

двигателя;

– использование низкосортного топлива или

масла;

– естественный износ деталей и узлов в

процессе эксплуатации.

• До 70% отказов дизельных агрегатов

приходится на топливную аппаратуру высокого

давления.

• Расчеты показывают, что дизель

большегрузного автомобиля или трактора в

современных условиях эксплуатации

перерасходует в среднем в год 2-3 тонны

топлива и увеличивает выброс в атмосферу

вредных компонентов:

СО – на 100-150 кг, СН – на 30-50 кг.

• По причине неисправности топливной

аппаратуры дизели перерасходуют

топливо, теряют пусковые свойства.

• В частности, из-за неисправностей только

топливной аппаратуры автомобильный

дизель объемом 2.5-3.0 л теряет

(«пережигает») за 10 тыс. км пробега 80150 кг топлива.

6. Диагностирование производится по следующим параметрам:

– угол опережения впрыска топлива,

– цикловая подача топлива,

– дымность ,

– давление, развиваемое секциями ТНВД,

– вибрации и шум при работе,

– продолжительность пуска двигателя.

7. Производительность секций ТНВД и равномерность (цикличность) подачи без снятия с двигателя проверяется прибором КИ-4818

• После запуска двигателя топливонаправляют к прибору и регистрируют

объем топлива, поступающего в мензурки

за 1 мин, а также частоту вращения

коленвала.

• По количеству топлива, подаваемого

секциями, определяется

производительность секций и

неравномерность подачи топлива

отдельными секциями ТНВД.

• Производительность секций замеряют при

номинальной частоте вращения

коленчатого вала.

• Если неравномерность отдельных секций

превышает 11%, то ТНВД необходимо снять

с двигателя и отрегулировать на стенде,

если меньше 11%, то можно регулировать

на двигателе путем поворота плунжера

относительно рейки насоса.

• При отсутствии стенда для прокручивания

двигателя необходимые замеры

производят, отключая подачу топлива в

отдельные цилиндры.

• У 6-ти цилиндрового двигателя замеряют

подачу одновременно по 3-м секциям

насоса, у 8-ми цилиндрового по 4-м.

11. Проверка плунжерных пар и нагнетательных клапанов

• Проверка плунжерных пар инагнетательных клапанов на дизеле

прибором КИ-4802, который состоит из

манометра, рукоятки.

• В рукоятку вмонтирован демпфер и

предохранительный клапан, который

отрегулирован на давление 30 МПа.

• Приспособление соединяют

топливопроводом высокого давления с

секцией ТНВД, затем дизель прокручивают

пусковым двигателем или стартером при

включенном декомпрессоре, плавно

увеличивая подачу топлива.

• Если плунжерная пара не развивает

давления 30 МПа для двигателей с непосредственным впрыском топлива и 25 МПа

для дизелей с разделенной камерой

сгорания, то следует заменить плунжерные

пары насоса.

• Замена только одной пары приведет

неравномерной подаче топлива.

14. Герметичность нагнетательного клапана

• Проверяют по времени па- дения давленияс 15 до 13 МПа.

• Если время меньше 10 с, то клапан

выбраковывается.

15. Форсунки

16. Параметрами, характеризующими техническое состояние форсунки, являются:

– тонкость распыла (диаметр капель),

– давление начала впрыска,

– герметичность,

– ход иглы,

– перепад давления начала и конца впрыска,

– пропускная способность,

– закоксованность распылителя.

• Работоспособность форсунки можно

проверить на работающем двигателе.

• Для этого необходимо поочередно

отключать подачу топлива к форсункам и

следить за дымностью и частотой

вращения коленчатого вала.

• При отключении неисправной форсунки

работа двигателя не изменится.

18. Давление впрыска

• Определяет дальнобойность струи, а такжетонкость распыла топлива.

• Первый параметр определяет степень

охвата струей пространства камеры

сгорания, т.е. обуславливает качество

смесеобразования.

• От дальнобойности струи зависит также

удельный вес пристеночных процессов в

смесеобразовании.

• Тонкость распыла определяет параметры

струи и динамику испарения топлива, от

которой зависит скорость его сгорания

• Проверять и регулировать давление

впрыска можно с помощью максиметра

или эталонной форсунки.

• В этом случае максиметр (эталонная

форсунка) с помощью тройника

присоединяются к ТНВД и снятой с

двигателя проверяемой форсунке.

• Регулировочным винтом форсунки

создается такое давление, при котором

впрыск из нее происходит одновременно с

впрыском из максиметра, настроенного на

необходимое давление.

22. Качество распыла

• Определяют визуально при частоте 70 – 80впрысков в 1 мин.

• Топливо должно выходить из распылителя

туманообразным конусным факелом без

заметных на глаз капель.

• Подтекание топлива через сопловые

отверстия не допускается

• Начало и конец впрыска должны быть

четкими и сопровождаться характерным

щелчком.

• Допускается увлажнение носика

распылителя непосредственно после

окончания впрыска.

• Пропускная способность форсунки

характеризуется величиной эффективного

проходного сечения или величиной

цикловой подачи топлива.

25. Проходное сечение

• Определяют на стенде постоянногодавления, а цикловую подачу – на стенде

для испытания и регулировки ТНВД, с установленном на нем контрольным

(эталонным) насосом.

• Допускается пропускную способность

форсунок проверять по значению

эффективного проходного сечения.

• При этом форсунки проливают топливом

на стенде постоянного давления или

постоянного расхода, обеспечивающем

турбулентное истечение топлива, по

методике предприятия-изготовителя,

утвержденной в установленном порядке.

27. Плавность перемещения иглы

• Плавность перемещения иглы форсункипосле разборки проверяется ее

выдвижением из распылителя на 1/3

длины.

• После наклона распылителя на 450 игла

должна плавно без остановок опуститься на

место под собственной тяжестью.

Диагностика и ремонт топливной аппаратуры, регулировка ТНВД и форсунок

- Главная

- Наши работы

Каждый год дизельные двигатели совершенствуются, современные дизели обладают огромным моторесурсом, они экономичны, но в то же время, внедрение большого числа электронных систем управления снижает ремонтопригодность двигателя и усложняет его наладку. В связи с этим огромное значение приобретает своевременная и регулярная диагностика топливной аппаратуры, и профилактика всех систем дизельного двигателя, в частности – регулировка ТНВД и форсунок.

Современные дизельные двигатели – это достаточно надежные и высокотехнологичные системы, требующие к себе соответствующего внимания. Чаще всего неисправности возникают в системах подачи и сгорания топлива, а вовремя проведённая диагностика топливной аппаратуры часто помогает предотвратить серьёзные поломки ТНВД и непосредственный ремонт топливной аппаратуры. ТНВД или топливный насос высокого давления является важнейшим узлом в топливной системе дизельного двигателя. Основная функция ТНВД заключается в нагнетании топлива в форсунки в строго определенном количестве и обеспечении момента начала впрыска. Современный топливный насос высокого давления – сложное устройство, требующее профессионального подхода.

Регулировка ТНВД производится только на специальных стендах. Большинство современных дизельных двигателей оснащены топливной системой нового поколения – Common Rail. Данная система впрыска отличается высокой производительностью и эффективностью, а также значительно меньшими параметрами выброса СО2. Common Rail имеет существенные отличия от систем непосредственного впрыска топлива. Двигатель, оснащенный данной системой впрыска очень чувствителен к качеству топлива, для его стабильной и надежной работы необходимо пользоваться различными присадками. Разумеется, для таких двигателей своевременная диагностика топливной аппаратуры особенно важна. В абсолютном большинстве случаев регулировка ТНВД и форсунок помогут вам избежать сложного и дорогостоящего ремонта двигателя или ТНВД. На специальных стендах производится проверка и регулировка форсунок по таким параметрам, как качество распыла топлива, давление начала впрыска, герметичность запорного конуса и его гидроплотность и другие параметры.

Если поломка всё-таки произошла, ремонт топливной аппаратуры дизельного двигателя можно доверить только квалифицированным специалистам. Необходимо, чтобы ремонт поврежденной топливной аппаратуры производился в мастерской, оснащенной современным оборудованием с использованием оригинальных запчастей либо сертифицированных аналогов. В настоящее время мы предлагаем услуги по:

Диагностика и ремонт топливной аппаратуры- Диагностика

- Капитальный ремонт

- Топливной аппаратуры Bosch, Lucas, Delphi,Zexel,Denso

- Восстановление деталей топливной аппаратуры

- Покупаем а/м с неисправленным дизельным двигателем

- Механообработка и восстановление деталей двигателя

- Регламентное обслуживание дизелей

- Электронная диагностика систем двигателя

- Для вашей транспортировки можем предложить свой эвакуатор

- Консультации по вопросам ремонта

4 Общие проблемы топливного насоса высокого давления

Производительность ТНВД тесно связана с производительностью двигателя. Если у вашего автомобиля возникнут проблемы с доставкой топлива, он буквально умрет от голода. Таким образом, проблемы с впрыском топлива являются одной из наиболее серьезных проблем с двигателем. Независимо от того, испытали ли вы неисправность топливной форсунки или нет, это поможет понять, как работает топливный насос форсунки, как он связан с характеристиками двигателя, а также чем насосы впрыска дизельного топлива отличаются от традиционных бензиновых агрегатов.

Дизельные топливные насосы – краткий обзорТак что же делает насос для впрыска дизельного топлива? Все очень просто: топливные форсунки подают топливо в камеру внутреннего сгорания двигателя. Высокопроизводительные автомобили обычно имеют одну топливную форсунку на цилиндр, а насос «впрыскивает» топливо в камеру сгорания – отсюда и название «топливная форсунка».

Топливо перекачивается из впрыскивающего насоса в камеру сгорания посредством довольно простого процесса.Топливо под давлением поступает в топливную форсунку. На основании сигнала от электромагнитного клапана с электрическим управлением – электромагнитный клапан действует как тип двухпозиционного клапана – топливо попадает в плунжер, который подготавливает топливо к окончательному выходу. Когда топливо выходит из топливной форсунки, распылительный наконечник распределяет топливо в виде мелкого тумана.

Система впрыска топлива под давлениемСовременные насосы для впрыска дизельного топлива находятся под давлением – даже большим, чем то, что когда-то считалось «нормальным».«Примерно 15-20 лет назад топливные насосы для форсунок перерабатывали топливо в системе при давлении от 10 000 до 15 000 фунтов на квадратный дюйм (фунтов на квадратный дюйм). Но это всего лишь половина того, на что сегодня рассчитаны двигатели. Перенесемся в наши дни, и эти насосы для форсунок дизельного топлива работают в диапазоне от 30 000 до 40 000 фунтов на квадратный дюйм.

Максимальная производительность двигателя во многом определяется тем, сколько топлива может переработать двигатель. По сути, более совершенный двигатель может обрабатывать топливо и воздух лучше, чем средний двигатель – это одна из причин, по которой турбокомпрессоры так эффективны для увеличения мощности, – и при необходимости более высокого внутреннего давления.Это помогает объяснить значительное выходное давление современных топливных насосов высокого давления по сравнению с насосами прошлых лет.

Двуглавый монстр – пара причин, объясняющих отказ топливного насоса99% отказов форсунок дизельного топлива можно отнести к двум разным причинам:

• Неисправные механические проблемы в физическом корпусе топливной форсунки

• Качество топлива (а точнее его некачественное)

Из этих двух вещей может возникнуть множество проблем.Давайте посмотрим на 4 распространенных проблемы с насосом топливной форсунки.

Проблема № 1 – Грязное топливоЧистая форсунка дизельного топливного насоса – счастливая форсунка дизельного топливного насоса. Со временем в топливной системе могут накапливаться остатки, а достаточное количество грязи, грязи и смазки может засорить весь топливный насос форсунки. Наконечник распылителя (где топливо выходит из форсунки и попадает в камеру сгорания) особенно склонен, так сказать, к «резервному копированию».

Если ваш двигатель когда-либо разбрызгивался или колебался во время разгона, причиной может быть забитый наконечник распылителя топлива.И все начинается с некачественного дизельного топлива. В 2006 году производство дизельного топлива было изменено, чтобы компенсировать дизельное топливо со сверхнизким содержанием серы (ULSD) , и владельцы дизельных двигателей заметили больше проблем с «грязным топливом», чем раньше.

Проблема № 2 – Низкий уровень топлива в бакеЕсли бы вашей главной целью в жизни было разрушить форсунки дизельного топливного насоса, вы бы запустили машину с топливным баком как можно ближе к пустому. Все дело в смазке. При большом количестве дизельного топлива в баке подшипники топливного насоса получают много смазки.При почти пустом баке топливная система внезапно выталкивает воздух вместо дизельного топлива. Что угодно, кроме дизельного топлива, может изнашивать подшипники топливного насоса, а это означает, что топливные форсунки не будут получать топливо с давлением (30 000 фунтов на квадратный дюйм, 40000 фунтов на квадратный дюйм и т. Д.), Которым должно быть.

Проблема № 3 – Посторонний предмет внутри форсункиФорсунки дизельного топливного насоса – высокоточные детали. Они также справляются с огромным количеством движений и других нагрузок. Внутри один маленький посетитель (кусок пыли, мусор и т. Д.) может засорить инжектор. Что еще хуже, микроскопический объект может постоянно оставлять инжектор открытым. Если форсунка не закрывается, производительность цилиндра снижается.

Проблема № 4 – Плохая синхронизация форсункиКаждый раз, когда уплотнительные кольца или седла шара топливного насоса неисправны, синхронизация процесса перекачки топлива нарушается. Это распространенный сбой насоса форсунки дизельного топлива, который обычно требует полной перестройки или замены топливного насоса.

Напоминание о техническом обслуживанииХорошие новости о проблемах с топливным насосом форсунки: избежать катастрофы просто.Фактически, если вы сделаете эти три вещи, вы получите отличную производительность и минимальные затраты на ремонт:

· Покупайте чистое надежное топливо

· Меняйте топливный фильтр каждые 40 000 миль

· Держите топливный бак заполненным как минимум на четверть большую часть времени

Если вам известно о проблемах с насосом впрыска дизельного топлива в вашем автомобиле или у вас есть вопросы о замене компонентов топливного насоса, на сайте BuyAutoParts.com есть ответы, которые вы ищете, а также продукты! Чтобы связаться с одним из наших специалистов по насосам для впрыска дизельного топлива, позвоните нам по телефону (888) 907-7225 или посетите нашу контактную страницу для получения дополнительной информации.

Написано Хуаном Куэльяром

Услуги по тестированию топливных насосов для дизельного топлива

Тестирование насосов для впрыска дизельного топлива является очень важным аспектом текущего обслуживания автомобиля, который компания Diesel Components, Inc. полностью понимает. Сложности, связанные с испытанием ТНВД дизельного топлива, зависят от производителя и конструкции насоса. Требование надлежащего тестирования насоса форсунки дизельного топлива имеет решающее значение для надлежащей работы двигателя и может определить, правильно ли работает насос форсунки дизельного топлива, требует ли чистка или калибровка, требуется ли ремонт или требуется ли замена блока.Затраты, связанные с возможной заменой насоса форсунки дизельного топлива, делают испытание насоса экономически эффективным способом определения наилучшего способа обслуживания дизельного двигателя.

Ультрасовременное оборудование для испытания топливных насосов дизельного топливаDiesel Components, Inc. располагает надлежащим современным оборудованием для испытаний насосов впрыска дизельного топлива и обученными на заводе техническими специалистами для своевременного предоставления и точные результаты испытаний. Информация, полученная в результате надлежащего тестирования топливного насоса высокого давления, обеспечивает прочную основу для обоснованного и разумного принятия решений, а также для планирования бюджета, сохраняя низкие затраты на техническое обслуживание и высокие эксплуатационные характеристики двигателя.

Для обеспечения наилучшего обслуживания компания Diesel Components, Inc. получила разрешение от ведущих производителей дизельных топливных насосов. Это потребовало вложений в испытательное оборудование и перекрестного обучения наших уже компетентных специалистов по инжекторам дизельного топлива путем предоставления им самого современного обучения, доступного для каждой из марок, которые мы представляем. Используя ту же методологию, что и при обучении инжекторам, мы подождали, пока мы не обретем уверенность в своих возможностях в процессе обучения OEM-производителям системы впрыска, прежде чем предлагать нашим клиентам услуги по тестированию и ремонту топливных насосов высокого давления.Из нашего более чем 40-летнего опыта мы знаем, что наше внимание к деталям и стремление предоставлять запчасти и услуги высочайшего качества были наиболее важны для наших клиентов. Когда существует баланс между полученной услугой и стоимостью услуги, ценность достигается. В компании Diesel Components, Inc. мы ежедневно стремимся обеспечивать высочайший уровень качества и ценности.

Если возникнет необходимость очистить, откалибровать, отремонтировать или заменить насос впрыска дизельного топлива, компания Diesel Components, Inc может предоставить все эти варианты, вплоть до заводских переделанных или новых насосов впрыска дизельного топлива.

Тип транспортного средства не является проблемойDiesel Components, Inc. работает со всеми популярными моделями насосов для впрыска дизельного топлива. Неважно, есть ли у вас сельскохозяйственное оборудование, строительная техника, дорожные или внедорожные транспортные средства, стационарные двигатели, автомобили аварийного реагирования или судовые двигатели, обратитесь в компанию Diesel Components, Inc. для всех проверок, чистки, калибровки вашего дизельного топливного насоса , потребности в восстановлении или замене.

Щелкните здесь, чтобы перейти непосредственно на нашу страницу контактов, или позвоните по номеру 1.800.252.6625 – местный 952.890.2885 – вы также можете зайти и увидеть нас лично по адресу 670 E. Travelers Trail # 105 Burnsville, MN 55337, мы открыты с 8:00 до 17:00 с понедельника по пятницу. кроме больших праздников.

4 шага по проверке давления и расхода топлива

Замена топливного насоса может стать дорогостоящей ошибкой, если не является истинной причиной проблемы, связанной с топливом. Топливная система должна быть тщательно проверена на предмет давления, объема и электрической целостности, прежде чем отказываться от топливного насоса.

Шаг 1. Безопасность прежде всего

Давайте посмотрим на давление и расход топлива в системе обратной подачи топлива. Прежде чем приступить к выполнению каких-либо диагностических тестов, самое важное помнить, что выпуск топлива под давлением может привести к пожару и травмам. Поэтому ставьте безопасность превыше всего. Надевайте защитные очки и перчатки, работайте в хорошо проветриваемом помещении, не курите и не храните ничего, что может вызвать искру.

Шаг 2: Давление топлива

Сначала проверьте давление топлива.Заведите машину и дайте ей поработать. Установите манометр давления топлива, запустите насос и обратите внимание на показания давления. Затем сравните его со спецификацией производителя. Если давление низкое, вам следует решить эту проблему. Если топливный насос подает достаточное давление, выполните проверку объема топлива, чтобы определить, подается ли надлежащее количество топлива в топливные форсунки.

Шаг 3. Используйте расходомер или стеклянную мерную емкость

Самый точный способ проверить подачу топлива – использовать расходомер.Но хотя в некоторых ремонтных мастерских это может быть, у вас может не быть. Итак, вот довольно надежный способ выполнить проверку подачи топлива по времени. Будьте осторожны и используйте подходящую мерную емкость. Стекло – хороший выбор, потому что топливо может разъедать пластик или запотевать.

Шаг 4: Тест

Запуск двигателя сигнализирует насосу о запуске, поэтому заводите автомобиль и дайте ему поработать на холостом ходу. Вам нужно будет собрать пробу топлива в течение пяти секунд при работающем насосе. Насос должен подавать определенное количество топлива в течение этого периода времени – проверьте спецификации вашего производителя, чтобы убедиться, что ваш насос подает нужное количество топлива и ваша система работает должным образом.Возможно, вам придется преобразовать миллилитры в секунду в галлоны в час, чтобы это выяснить.

Каковы симптомы неисправности топливного насоса?

Как мы все знаем, правильно работающий топливный насос жизненно важен для здоровья вашего дизельного двигателя в целом. Но, как и любой другой компонент вашего двигателя, у вас может быть сбой. Итак, как узнать, что именно топливный насос доставляет вам неприятности? На какие симптомы следует обращать внимание?

Сегодня мы расскажем вам о различных типах топливных насосов и о проблемах, которые могут возникнуть при выходе из строя.Читайте дальше, чтобы узнать больше!

Отказы в роторном насосе

Роторный насос описывает насос, у которого выходные линии расположены по окружности. На нем есть распределитель, который вращается приводным валом. Существуют разные версии роторных насосов, некоторые электронные, а некоторые нет.

Так на что нужно следить? Следующие симптомы могут указывать на неисправность роторного насоса:

- Жесткий запуск или горячая головка

- Отсутствие регулятора дроссельной заслонки или повышенное кольцо оборотов (это больше для Stanadyne или Roosa Master, охватывающих определенный стиль через эти компании.)

- Заедание головки или засорение форсунки

- Топливо в масле

- Масло в топливе

- Углерод в топливе

- Внешние утечки топлива

- Если электронный насос не запускается, может возникнуть проблема с электронным запорный соленоид

- Дроссельная заслонка или утечка отсечного рычага

- Утечка в головке

- Утечка вперед

- Износ из-за сверхнизкого содержания серы (Поскольку в топливе нет смазки, вы получаете металлические детали, которые постоянно изнашиваются друг на друга Встроенный насос

Как вы, наверное, догадались, все трубопроводы встроенного насоса расположены по прямой линии.Каждый цилиндр работает самостоятельно, поэтому могут выйти из строя по отдельности. Симптомы неисправности встроенного насоса могут включать:

- Топливо в масле

- Белый дым от проблемы с синхронизацией или воздух

- Черный дым от проблем с синхронизацией, нехватки воздуха или чрезмерной заправки топливом

- Синий дым от несгоревшего топлива

- Низкая мощность, вызванная проблемами регулятора, нехваткой топлива или неисправным перекачивающим насосом

- Нет запуска из-за залипшей стойки, плохих поршней ствола или, если он электронный, соленоид отключения может не работать должным образом заедает рейка или регулятор преждевременно выключается